锥壳施工期间中心脚手架受力分析

唐 兵

(中煤建筑安装工程集团有限公司,河北 邯郸 056106)

1 工程概况

1.1 工程简介

本工程为内蒙古伊泰广联煤化有限责任公司红庆河煤矿产品仓工程,由4 个直径为30m 的圆形筒仓组成,仓壁厚度为400mm。 漏斗以上仓壁采用刚性滑模施工,滑至下环梁底口,滑模施工高度为42.3m;滑模时仓内搭设中心脚手架,架子尺寸为10m×10m。该中心架体作用:一是作为滑模爬杆支撑平台,起到爬杆整体稳定性作用并承受平台荷载[1];二是作为仓上锥壳及仓上一层框架砼结构施工的支撑构件。在整个筒仓施工期间,中心脚手架的稳定性,起着决定性的作用。因此研究在滑膜期间及筒仓锥壳施工期间研究出中心脚手架的受力时非常有必要的[2]。

1.2 基本参数

1) 滑模模具及附件参数

表1 滑模模具及附件参数

2) 模板及平台,滑模模板内模采用P3012,外模采用4mm 厚花纹钢板,外吊架满铺木跳板;内平台除中心脚手架位置外,水平方向满铺φ48*×3.25 钢管,钢管间距400mm,每两根钢管中间放置一根4×7 木方,木方上钉12mm 厚木模板,作为操作平台面。外平台宽度为1200m,外平台上满铺40mm 厚木跳板并覆盖1.2mm 厚铁皮。3) 滑模的初始标高及停滑标高滑模的初始标高为9.3m,停滑标高为51.6m。4) 锥壳及框架底板施工参数中心脚手架的立杆纵横距为1m,步距为1.2m,边缘处采用双立杆加固。5) 材料参数及荷载取值[3],①材料参数,中心脚手架钢管采用φ48×3.25 钢管,惯性矩I=12.71cm4,截面模量W=5.26cm3,截面积A=5.06cm2;Q235 钢管抗拉,抗压和抗弯强度设计值:f=205N/mm2,弹性模量:E=2.06×105N/mm2;木方抗弯强度:15N/mm2,抗剪强度:1.3N/mm2,弹性模量:9000N/mm2。②荷载取值,新浇混凝土重力密度:24 kN/m3;模板自重:0.30 kN/m2;钢筋自重1.50 kN/m3;木跳板自重:0.35kN/m3;施工活荷载标准值2.0kN/m2。

钢桁架荷载:桁架荷载为0.55t×60 片×10=330KN。

滑模模板重量按照0.04t/㎡计算,外模滑模模板采用4mm 厚花纹钢板,模板的重量按照0.03t/m2,模板的滑阻力都按照0.25t/m2计算。

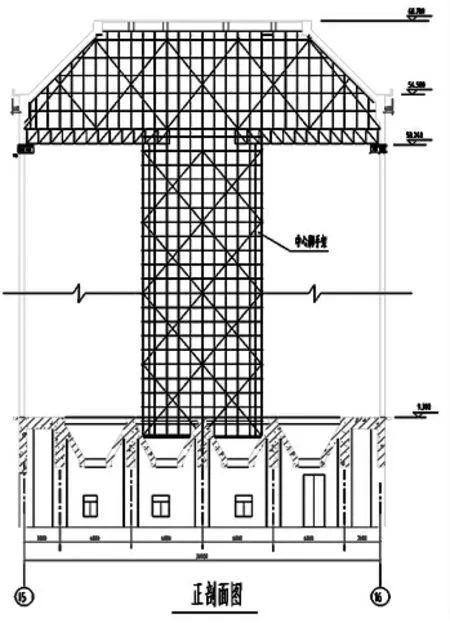

1.3 平面布置图

本工程的中心架体平面尺寸为10m×10m,架体纵横间距为0.8m,步距为1m;架体以筒仓中心线进行布置,立杆坐在漏斗斜壁、漏斗梁上及一层地面上,中心架体高度为60.58m。

图1 架体平面布置图

图2 架体剖面布置图

2 荷载统计

荷载主要分为:钢桁架自重,开支架、千斤顶自重,平台铺设木方,滑模模板重量,操作平台上施工人员、工具和堆放材料荷载。具体取值如下:

3 中心脚手架监测

3.1 监测目的及设备

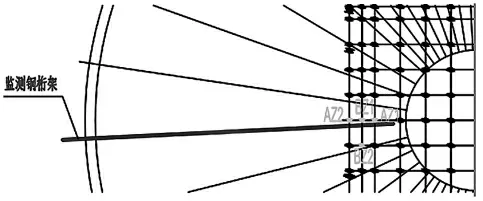

测点布置时仅测试一端,确定最不利位置的钢桁架后,选择一榀钢桁架两测位置进行监测[4]。

1) 监测目的,测出中心脚手架接近钢桁架的最不利荷载大小,得出在滑膜施工期间及锥壳施工期间中心脚手架的受力规律,确定处中心脚手架的薄弱位置,从而有针对性的进行加固,从而把证筒仓施工期间的安全。

2) 监测设备,因为脚手管也是钢构件,同时因中心脚手管所在位置条件限制,选取的是应变片以及DH3815 静态应变测试仪进行监测。因中心脚手管测试的杆件所使用应变片较多,所以静态应变测试仪选取的接线方式是1/4 桥接线方式[5]。

3) 测点位置图的杆件

图3 中心脚手架测点

3.2 方案实施

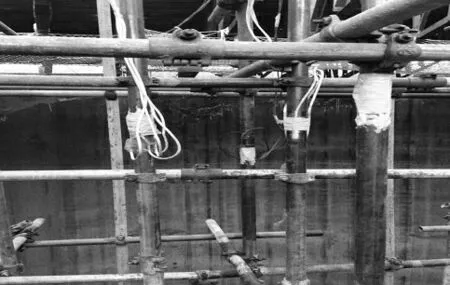

1) 仪器安装,粘贴应变片并焊接测试用数据线,用环氧树脂密封,并将测试线用胶带绑在钢管上防止拉扯坏。用欧姆表测试绝缘电阻,看读数是否真正常,最后将测试杆件安装到位,接线到静态电阻应变仪上,进行机箱调试,看读数是否正常。其现场安装布置如下图4 所示。

图4 中心型脚手架应变片安装

2) 数据读取,在滑膜期间读取底部应变片的数据,在中心脚手架搭设完毕,锥壳施工期间,按照浇筑次数进行数据读取。

3.3 数据监测结果

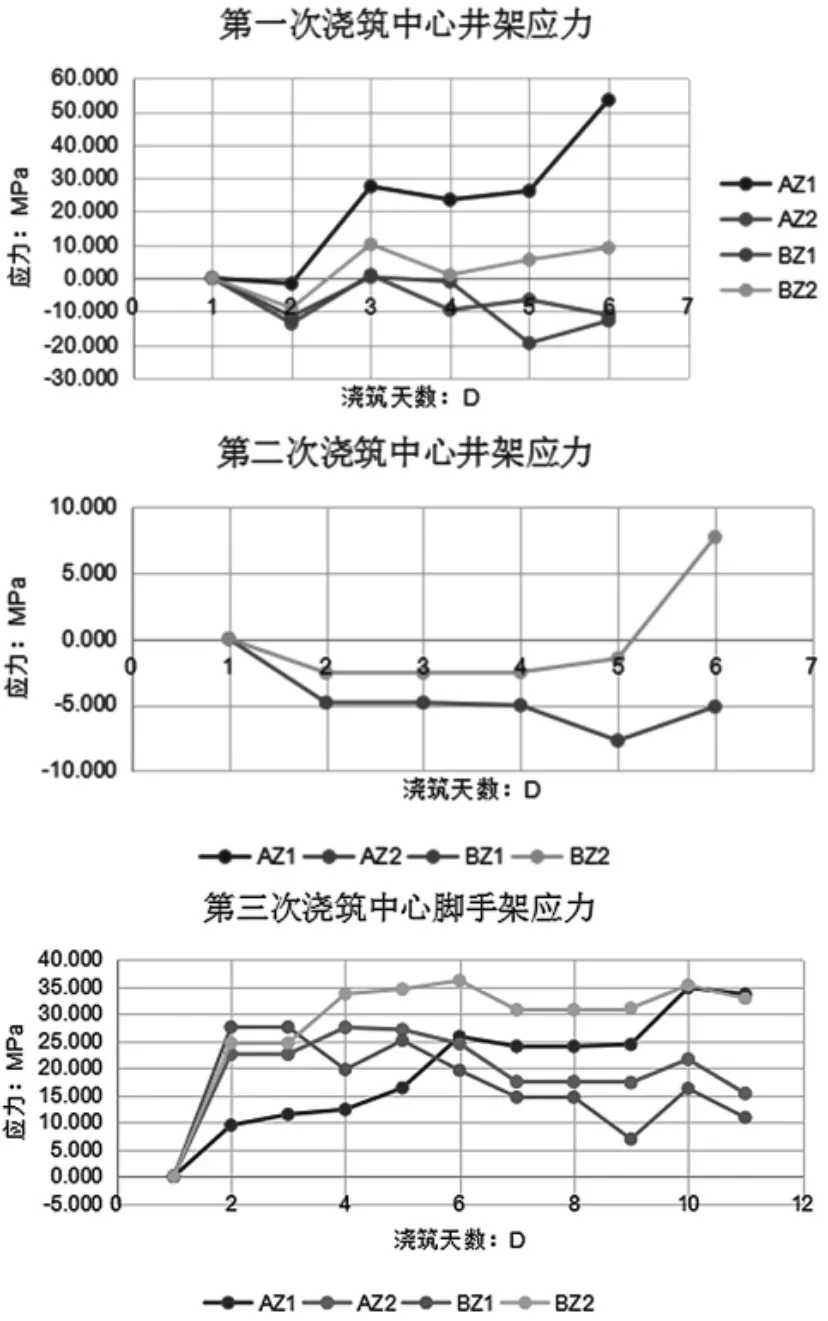

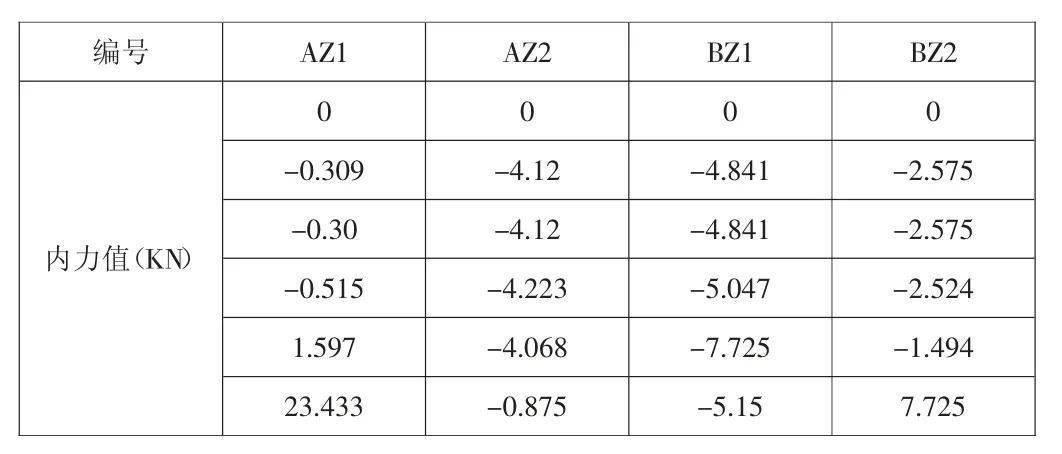

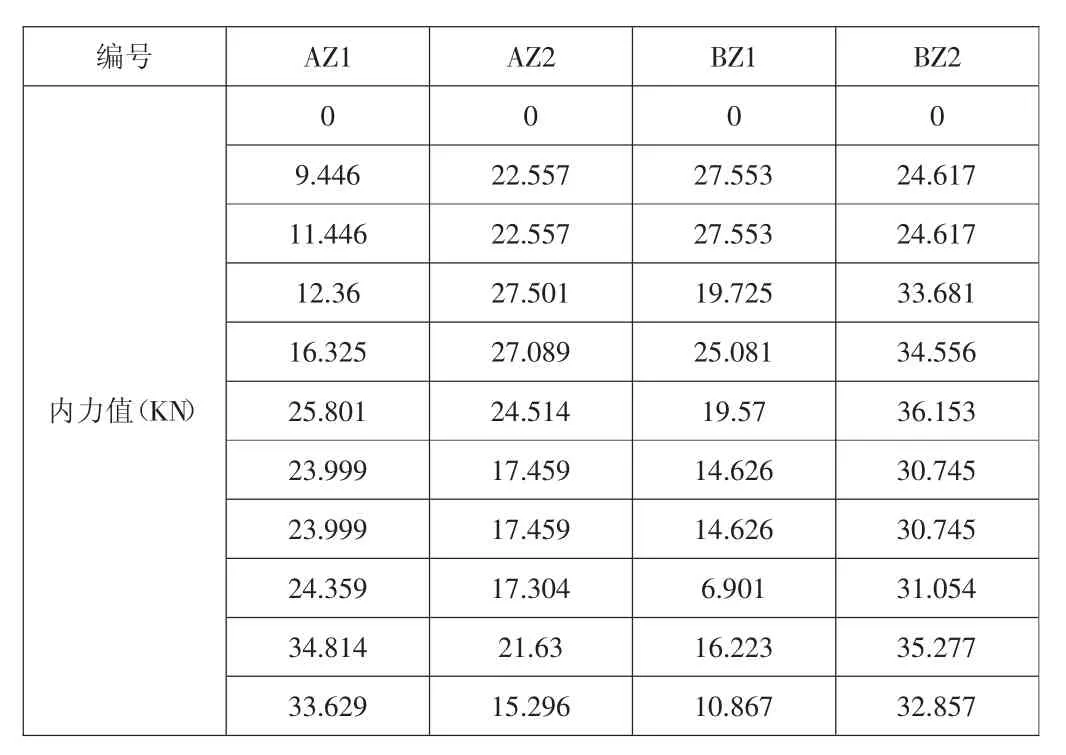

中心脚手架在第一次浇筑后中心脚手架受到压力,AZ1应变片测出9.21KN 的内力变化。在第一次浇筑时施工平台除了中心脚手架和仓壁牛腿来支撑,并无其他外力支撑。因此第一次浇筑时,中心脚手架承受部分荷载,荷载值并不大。

中心脚手架在第二次浇筑时与第一次浇筑时相比,数据并未有多大变化,但AZ1 在浇筑第6 天内力值发生突变。原因可能是上环梁内部的井字梁钢筋绑扎,进料过多导致的。浇筑的混凝土荷载荷载基本都由拉在锥壳和钢桁架的拉索承担。

第三次浇筑时,中心脚手架也受到部分内力,AZ1 内力变化为4.5KN,在第二次浇筑时中心脚手架并未有多大变化。荷载基本都由拉在锥壳和钢桁架的拉索承担。

4 理论计算与监测结果对比

4.1 理论计算值

施工荷载按照2.0KN/m2取值。

外圈每榀钢桁架承受荷载:

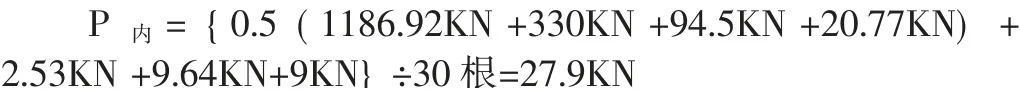

内圈每榀钢桁架承受荷载:

故中心脚手架承担的总荷载为27.9×60=1674KN

4.2 实际监测值

表2 第一次浇筑中心脚手架荷载

表3 第二次浇筑中心脚手架荷载

表4 第三次浇筑中心脚手架荷载

4.3 理论与实验对比分析

中心脚手架在第一次浇筑后中心脚手架受到压力,AZ1—AZ4 内力变化量最大的应变片测出13.596KN 的内力变化。在第一次浇筑时施工平台除了中心脚手架和仓壁牛腿来支撑,并无其他外力支撑。第一次浇筑时,中心脚手架承受部分荷载,荷载值并不大。

中心脚手架在第二次浇筑时与第一次浇筑时相比,数据并未有多大变化,但AZ1 在浇筑第6 天内力值发生突变。原因可能是上环梁内部的进料过多导致的。浇筑的混凝土荷载荷载基本都由拉在锥壳和钢桁架的钢索承担。

第三次浇筑时,中心脚手架收到的内力最大,因为第三次浇筑在里侧,几乎荷载均由中心脚手架承担。在浇筑后根据现场实测的数据,BZ1 达到最大的27.533,与理论计算值基本一致。

5 结语

通过本次监测,并将监测数值与理论计算数值对比分析,总结出中心脚手架在第二次浇筑时荷载最小,钢丝绳承担了大部分何在,保证了中心脚手架的安全性。在第三次浇筑的时候所承担的荷载最大,基本能达到理论计算值的最大荷载,

由上可得出,分段浇筑时,施工荷载不叠加,保障了施工的安全;

钢丝绳承担了大部分施工荷载,钢丝绳是保障中心脚手架稳定的重要因素;

浇筑中对中心脚手架影响最大的阶段是在第三次浇筑时,其次是第一次浇筑,最后为第二次浇筑。