泗江电站发电机组温度过高分析及对策

(四川省都江堰外江管理处,四川 崇州,611230)

四川水电大省,在川西平原分布着大大小小很多水电站。每年的6月到9月是高温和雷雨季节,在此期间,运行中的水力发电机组会承受环境温度过高,雷击等考验。由于发电机组定转子和轴承受制造工艺和材质,以及发电机组生产厂家为机组安全运行制定的温度标准影响,在监控保护中会设置故障温度预警和事故温度停机两种保护措施,当机组运行中出现故障温度预警时,一般会采取降低机组出力运行或停机冷却,这两种处理方式都会造成部分水力发电机组在每年的5月到9月不能发挥机组最大效率。因此,本文就川西平原泗江电站通过技术改造,尽可能降低夏季发电机组运行温度,进而有效提高发电机组效率作一分析。

1 泗江电站简介

1.1 电站概况

泗江电站位于成都平原新津县境内,地处新津县文井乡张场社区五组,距城区9km,该县海拔高度在442m~673m之间,气候属亚热带湿润季风气候,无霜期长,四季分明。年平均温度25.6℃,电站位于西河泗江堰枢纽下侧50m处,该地点夏季(6月-9月)早晚温差大,午夜最低温度约18℃,正午最高温度接近35℃。电站修建于上世纪80年代,所在流域水系为都江堰外江灌区西河泗江堰枢纽河段,充分利用上下游形成的水流落差,在保证灌溉用水的前提下,利用水能发电。电站于2007年2月进行了技术升级改造,2008年 6月竣工,并网发电,年发电量1200万kW·h。电站是成都原源投资有限责任公司全资控股的电站,共有2台发电机组,装机总容量为1600kW。机组为轴流定浆立式机组sf800-28/2600,由10kV文新线上网。电站设计水头7.8m,设计流量25m3/s,实际来水流量在30m3/s以上,是一座以灌溉为主兼顾发电的综合利用效益的电站。电站投运以来,坚持“安全第一,预防为主,综合治理”的方针,坚持以电调服从水调,水调服从洪调的原则,采用借水还水的方式,严格服从水管部门的调配。

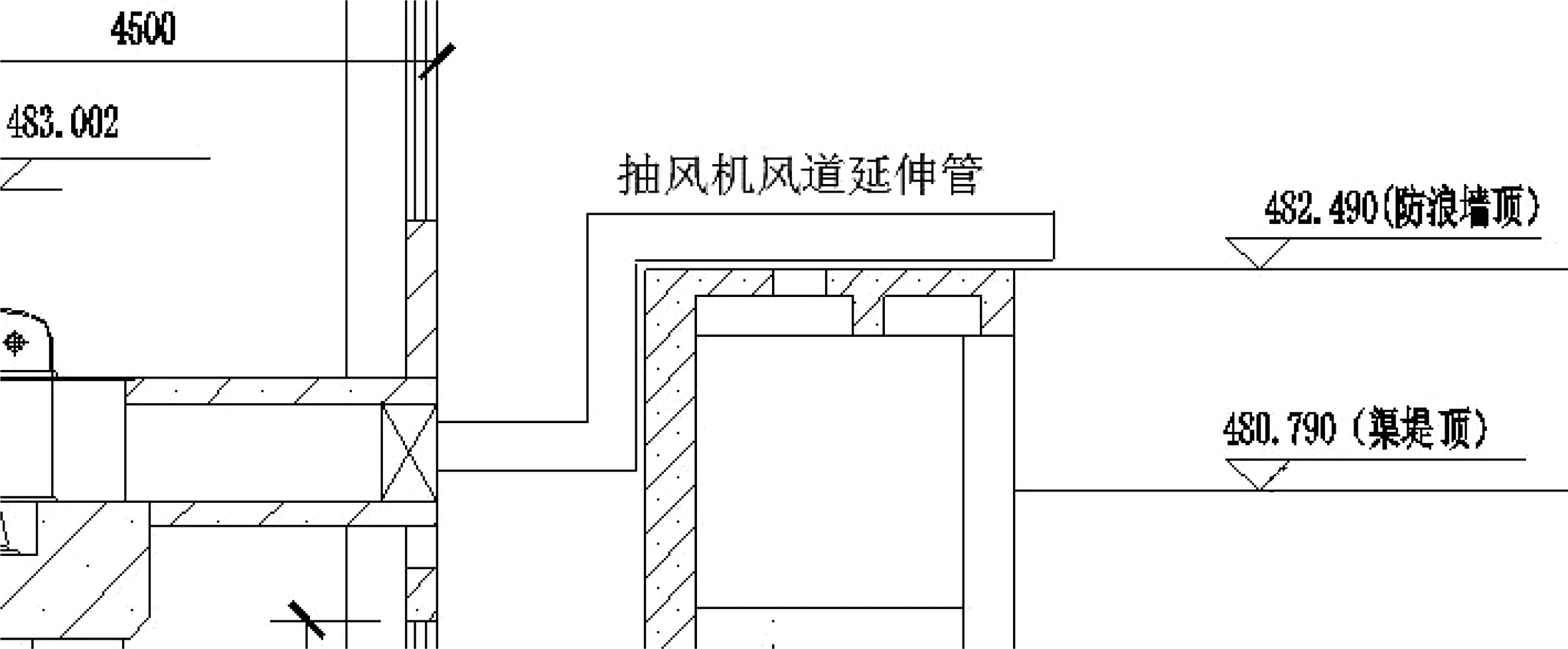

电站从西河泗江堰枢纽上游取水,尾水直接排入西河泗江堰枢纽下游,由于西河属防洪河道,在汛期(5月-10月)会有洪水途径此处汇入岷江,故设计单位在设计该电站时考虑到此情况,在电站主厂房尾水侧与尾水桥闸之间设计了尾水防浪墙,该墙高度按照50年一遇最高洪水位高程设计,高于电站机组风道出风口及水机层尾水侧窗户高度。尾水防浪墙和发电机风道如图1所示。

图1 尾水防浪墙和发电机风道

1.2 电站机组运行状况

泗江电站发电机组自2008年投运后,从2008年至2011年发电机组绕组和下导轴承温度每年都在逐步的升高,根据这个情况我们与设计单位和发电机生产厂方进行了多次沟通,并进行现场勘查。主要原因是现有发电机组是从其它电站购买的二手设备,机组运行时间(年限)比较长,绕组自身散热不断降低,发电机主轴在原有基础上加长了1.5m,下导主轴的摆度有所增大(在规程允许范围内),综合厂方及设计人员得出温度升高与设计和制造标准没有直接联系。随着投运时间的增加,下导轴承温度出现升高的现象,在2011年8月至9月出现了轴温升高达到报警值,运行人员只能采取停机降温或降低机组出力的方式来维持发电机绕组的温度和下导轴承的温度在允许的范围内。

2 泗江电站机组绕组温度过高原因分析及处理

2.1 绕组温度过高原因分析

泗江电站2008年建成后,经过2012年和2013年两年时间运行观察发现,在夏季(5月-9月),从上午10时到晚上20时期间,两台机组定子绕组温度经常超过预警温度标准,甚至超过事故停机温度标准,最高达110℃以上(电机绝缘为B级绝缘,允许温度105℃,超过该温度发电机绕组电气绝缘会加速老化,降低绕组的绝缘等级,由于该机组是从其他发电厂购买的旧机组,到现在已经运行了30a左右,所以绕组温度的过高对发电机长期安全运行存在较大安全隐患)。

(1)经观察发现,故障多数发生时间在中午12时以后,这是由于电站周围的环境比较差,在夏天外界环境温度比较高的情况下,加之由于当初设计人员考虑抽风机功率时偏小,抽取的风量不够,造成发电机绕组散热不够。

(2)夏季由于外界环境温度高造成主厂房内温度也很高,热浪袭人。根据此现象经过现场查勘,发现从机组风道抽出来的热风被尾水防浪墙阻挡,向上经主厂房窗户,检修间大门,向下经水机层窗户等处又返回主厂房,重新被发电机冷却风扇吸入、抽风机抽出,形成了循环,造成定子温度逐渐升高,发电机输出有功、无功和定子电流以及励磁电流均未超过机组铭牌标称值的情况下,运行人员只能采取停机降温或降低机组出力的方式来维持发电机绕组的温度在允许的范围内。

经现场查勘测量,综合认为有以下两种可能:一是抽风机台数少(每台机组一台抽风机),出力达不到设计出力,出风量偏小;二是主厂房周边环境较差,环境温度较高。

2.2 对机组温度过高的处理方式

2.2.1 加大机组风道抽风机功率,密闭抽风机与出风道出风口之间的间隙

观察发现,机组风道出风口只能安装一台风机,且抽风机外壳尺寸小于机组风道出口内径,且抽风机外壳与风道出风口之间有很多间隙,从风道抽出来的热风有一部分会被风道内的负压从间隙处吸进风道,形成循环,造成抽风机工作效率下降。技术人员从市场上采购了功率和叶片尺寸更大的抽风机安装到风道出风口,并用薄铁板封闭了抽风机外壳与风道出风口之间的间隙。

改造完成后,经过一周左右观察运行,发现在同等气温条件下,机组整体温度变化不大,定子温度超过预警温度情况仍然发生。

2.2.2 将抽风机抽出的热风通过管道远离主厂房,送出尾水防浪墙

经技术人员在下午13时测量,主厂房外空气温度33℃,地表温度超过40℃,电站运行人员反映:冬季时主厂房内很温暖,温度高于室外,夏季主厂房内温度很高,热浪袭人。根据此现象,经过现场查勘,发现从机组风道抽出来的热风被尾水防浪墙阻挡,向上经主厂房窗户,检修间大门,向下经水机层窗户等处又返回主厂房,重新被发电机冷却风扇吸入、抽风机抽出,形成了循环(如图2所示),造成定子温度逐渐升高,直到超出预警温度。

图2 发电机冷却风循环

经技术探讨,与制作厂家沟通 、论证,提出如下方案:将机组抽风机出口接直径800mm的铁皮管(定制),向上迈过尾水防浪墙后延伸1m,将热风排到尾水防浪墙外。如图3所示。

图3 抽风机风道延伸管示意

该方案将抽风机抽出的机组热风排到远离主厂房的地方,从而改变了进入主厂房的发电机组冷却空气,降低了进入机组的冷却空气温度,由于该冷却空气温度比发电机绕组温度低,所以能够起到降温作用。该方案实施后,通过发电机组在不同工况下的运行数据发现,发电机绕组整体温度明显下降,达到了预期的效果。

3 泗江电站机组下导温度过高原因分析及处理

3.1 绕组温度过高原因分析

经过2013年和2014年两年时间运行观察发现,在夏季(5月-9月),从上午10时到晚上21时期间,两台机组下导瓦温度经常超过预警故障温度标准55℃,甚至超过事故停机温度标准60℃,最高达到57.8℃以上。经观察发现,故障多数发生时间在午后13时至21时,出现此情况前发电机输出有功、无功和定子电流以及励磁电流均未超过机组铭牌标称值,发电机定、转子的温度都正常,运行人员在出现上面的情况时只能采取停机降温或降低机组出力的方式来维持下导温度。

经过研讨和发电机厂家技术人员的分析,认为出现以上情况有以下两种可能:一是主厂房周边环境较差,环境温度较高;二是通风不良,水机层温度过高。

3.2 对机组下导温度过高的处理方式

3.2.1 改造发电机层与水机层之间的吊装孔

观察发现,主厂房与水机层之间的通风口除了一个楼梯间、就只有一个2m×2m的吊装孔,由于吊装孔几乎处于封闭状态,单靠一个楼梯间不能满足通风降温要求,因为水机层处于接近密封状态,没有对流风通道,为了预防涨洪水造成发电机尾水水位过高,有尾水倒灌进水机层的危险,水机层墙体不能开窗排风。基于以上情况,笔者提出了对吊装孔进行改进和改造的方案。

吊装孔的盖板是采用角钢、扁钢、铁皮三样材料焊接而成的,由铁皮盖板和扁钢两个盖板组成,框架采用角钢焊接而成,上面用铁皮、扁钢铺设焊接,扁钢平铺焊接。这样一来就没有了通风的渠道。通过技术人员的现场勘察和对吊装孔大小、受力进行计算,现将铁皮盖板上的铁皮全部去掉,全部采用扁钢,扁钢立铺使每个间隙2.5cm,将以前平铺的扁钢用砂轮机去掉重新立铺扁钢焊接。同时在扁钢立铺后考虑到人员的安全性,在框架背面焊接两根2m的角钢,要求每片立铺的扁钢与角钢的接触面焊接牢固。这样一来就加大了吊装孔的通风缝隙,再加上楼梯间的通风作用,水机层里面就有流动风通过,水机层的温度和下导温度就能得到降低。通过这样改进吊装孔的方式运行了一段时间,观察发现下导温度下降的效果并不理想。

3.2.2 在发电机组下导机墩处加装风机

经过研讨发现,主厂房及主厂房周边温度普遍较高,使得流入水机层的风的温度也较高,发电机层和水机层相互之间的空气对流差,从而使得水机层整体温度下降并不明显,对下导温度不能达到有效降低的作用。后来经过多次的制定方案和讨论,最后决定利用机组上导风道有出风口并且安装有风机直接抽出热风,通过风道管道送出主厂房到尾水防浪墙外,对下导加装风机,通过风机吹下导油盆底部和侧面,强制加强空气的循环和对流,通过风道内的风机抽出热风排放到尾水防浪墙外的方式来降低下导温度。

在进行实地勘查计算后,在下导油盆侧下方的机墩上安装一台抽风机加强空气的对流,达到强制降温的目的。于是站部人员从市场上采购了合适的风机及电缆线和固定风机用的角钢、开关、膨胀螺丝等材料,并用角钢焊接了一台固定风机的架子,使风机出风口对准油盆的底部和侧面,利用风机对下导油盆外壁进行冷却降温达到使油盆内部润滑油温度降低,最终使下导轴瓦温度在正常的温度下运行。风机安装完成后接通电源进行试运行,经过一段时间的运行观察,下导轴瓦温度能降低6℃~8℃,降温效果明显,能够满足机组满负荷运行。

4 经济性分析

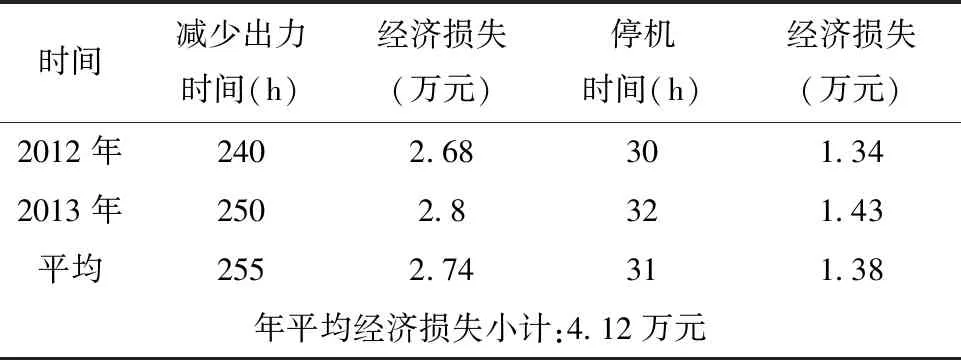

4.1 改造前两年经济损失

泗江电站上网电价0.28元/kW·h,全时段上网。据电站技术人员统计,在2012年5月到9月期间,因为温度过高而被迫停机的时间在30h以上,降低出力运行(每台机约200kW,共计400kW)时间在240h左右;在2013年5月到9月期间,因为温度过高而被迫停机的时间在30h以上(运行人员已开始主动调节机组出力,人为控制发电机温度),降低出力运行(每台机约200kW,共计400kW)时间在250h左右。据此,笔者根据统计,计算出改造前平均每年损失4.12万元(见表1)。

表1年均经济损失

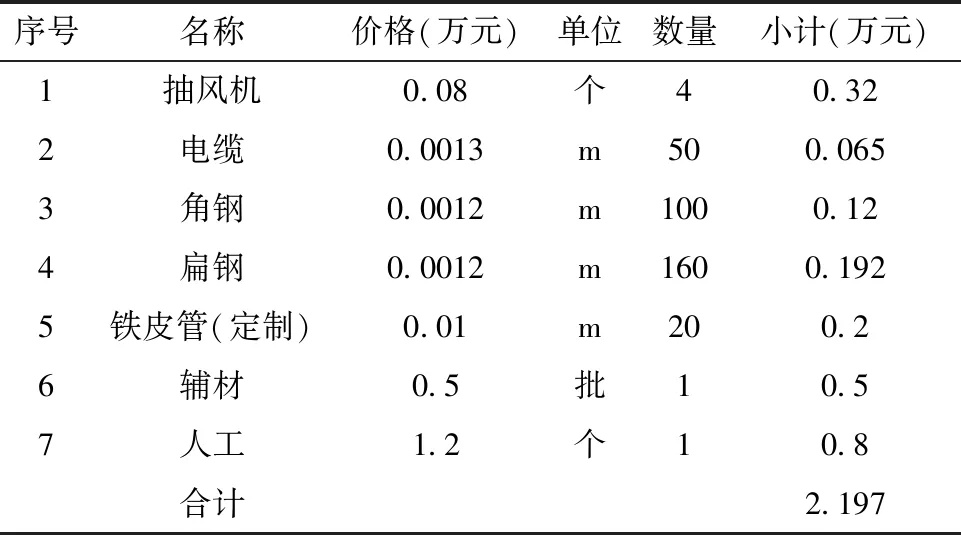

4.2 改造资金投入

根据技术人员统计,此次改造共计费用为2.197万元 (见表2)。

表2改造资金

5 结论

泗江电站技术改造后,经过2014年、2015年和2016年3年时间的运行观察,在每年的5月到9月期间,机组定子温度稳定在90℃左右、下导轴承温度在51℃左右,整体温度均未出现超出预警温度的现象,达到了一定的效果。而改造前平均每年因为机组温度升高带来的经济损失为4.12万元,投入改造的费用仅为2.197万元,仅为当年损失的一半左右,改造成本于当年全部收回。

由此,笔者认为泗江电站通过保持发电机组正常运行温度,提高发电机组发电效率,增大效益的方法是可行的,值得有类似情况出现的水电站技术人员借鉴和参考。