胶凝砂砾石新型材料在顺江堰枢纽溢流坝设计中的运用

(四川省都江堰勘测设计院,四川 都江堰,611830)

1 工程概况

顺江堰引水枢纽位于都江堰外江灌区西河38+450桩号,该枢纽除向顺江堰支渠直灌213.33hm2农田输水外,还向通济堰3.47万hm2农田补水,同时承担下游电站、灌区的人畜饮水及环境用水任务。设计引水流量为35.0m3/s,工程等别为Ⅲ等,主要建筑物工程级别为3级,次要建筑物工程级别为4级,临时工程建筑物为5级。设计洪水标准为30年(P=3.33%)一遇3960m3/s;校核洪水标准为50年(P=2%)一遇4450m3/s;消能防冲洪水标准为30年(P=3.33%)一遇。原工程为闸坝结合,泄洪冲沙闸、进水闸采用条石和混凝土预制块砌筑,条石严重风化,闸门锈蚀、启闭设备老化,闸房破旧;挡水溢流坝采用坝心砂夹石填心,坝壳为浆砌大卵石结构。由于工程建设年代久,标准低,受水毁影响严重,坝体裂缝,存在严重安全隐患,必须进行拆除重建。该项目纳入都江堰灌区续建配套与节水改造项目。

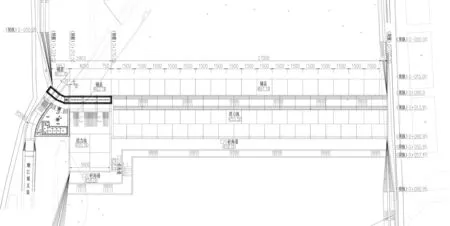

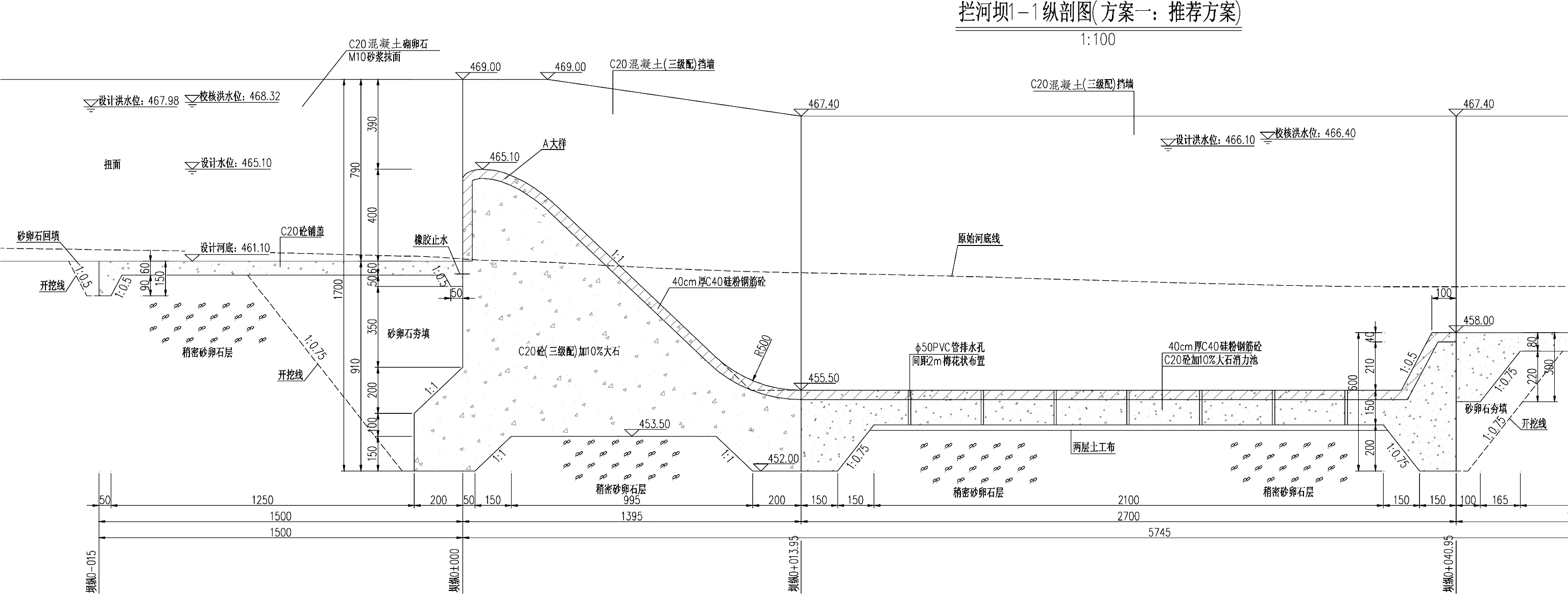

重建的引水枢纽中,泄洪冲沙闸、进水闸采用钢筋混凝土整体结构,挡水溢流坝采用混凝土重力式结构,枢纽布置及坝体剖面分别见图1及图2。

图1 顺江堰引水枢纽平面布置

图2 顺江堰溢流重力埋石坝典型剖面

2 顺江堰枢纽溢流堰采用胶凝砂砾石坝的可行性分析

胶凝砂砾石坝(CSGR)是由中国水利水电科学研究院自主研发的新型材料坝,介于混凝土坝(含碾压混凝土坝)和土石坝之间,其筑坝材料是使用少量的胶凝材料和工程现场不筛分不水洗的砂、砾、石料,通过拌合、摊铺、振动碾压后形成的具备一定强度和抗剪性能的材料,最大粒径可达150mm。

顺江堰引水枢纽溢流坝的设计中,可研阶段原坝体采用C20埋石混凝土,初设阶段为积极推行新材料、新技术、新工艺的运用,经分析该坝具备选择胶凝砂砾石坝(CSGR)坝型的条件。

2.1 地质条件

根据现场地勘资料,顺江堰坝基主要为砂砾卵石,砾卵石成分主要为花岗岩、石英砂岩、灰岩、白云岩等,呈圆状至亚圆状,质地坚硬,粒径一般10mm~100mm。骨架孔隙间充填中细砂,成分以石英、长石和岩屑为主,含少量的云母。其渗透系数K=3.5×10-2cm/s~5.3×10-3cm/s,属强~中等透水层。

对工程现场20组砂砾石骨料颗粒级配进行了检测,结果表明:5mm~150mm砂砾石中,40mm~80mm颗粒含量为45.3%,含量偏高;5mm~20mm颗粒含量为11.5%,含量偏低;砂率为13.0%~27.3%,平均17.7%,平均砂率基本在文献[1]推荐的18%~35%范围内的下限左右,施工中需要外掺一定比例的砂;砂细度模数为1.39~1.93,平均1.54,为细砂;砂中含泥量为9.7%~20.9%,平均13.4%(砂砾石中平均含泥量约为2.37%),满足文献[1]要求的砂砾石料中含泥量不大于5%的要求。

由此可见,该工程处地基的砂砾石可做为胶凝砂砾石材料的料源。

2.2 地形条件

水工建筑物布置中溢流坝段长270m,采用分期施工,每期坝段范围宽敞,具备胶凝砂砾石坝机械碾压施工布置条件,施工进度快,可缩短工期。

2.3 占地环保

顺江堰引水枢纽开挖砂砾石31.5万m3,工程回填所需砂砾石12.6万m3,有大量的弃渣需处置,采用胶凝砂砾石坝后可充分利用顺江堰引水枢纽中的开挖料,减少弃渣,也减少了占地,有利于环境保护。

2.4 技术条件

目前,国内采用胶凝砂砾石材料主要用于围堰临时工程,在永久工程建设和设计中有山西守口堡水库大坝及岷江航电防护堤工程,已建或在建工程积累了一定的经验,但这些工程都属于挡水建筑物,顺江堰溢流坝采用胶凝砂砾石除挡水外还兼顾泄洪。

2.5 其它

该溢流坝体应力低,对材料强度要求低,且具有良好的抗震性能,水泥用量少,绝热温升低,坝体可不设纵缝或少设横缝。经比较原设计,将三级配C20埋石混凝土方案调整为C10胶凝砂砾石方案后,可节省工程投资104.14万元,投资下降幅度较明显。

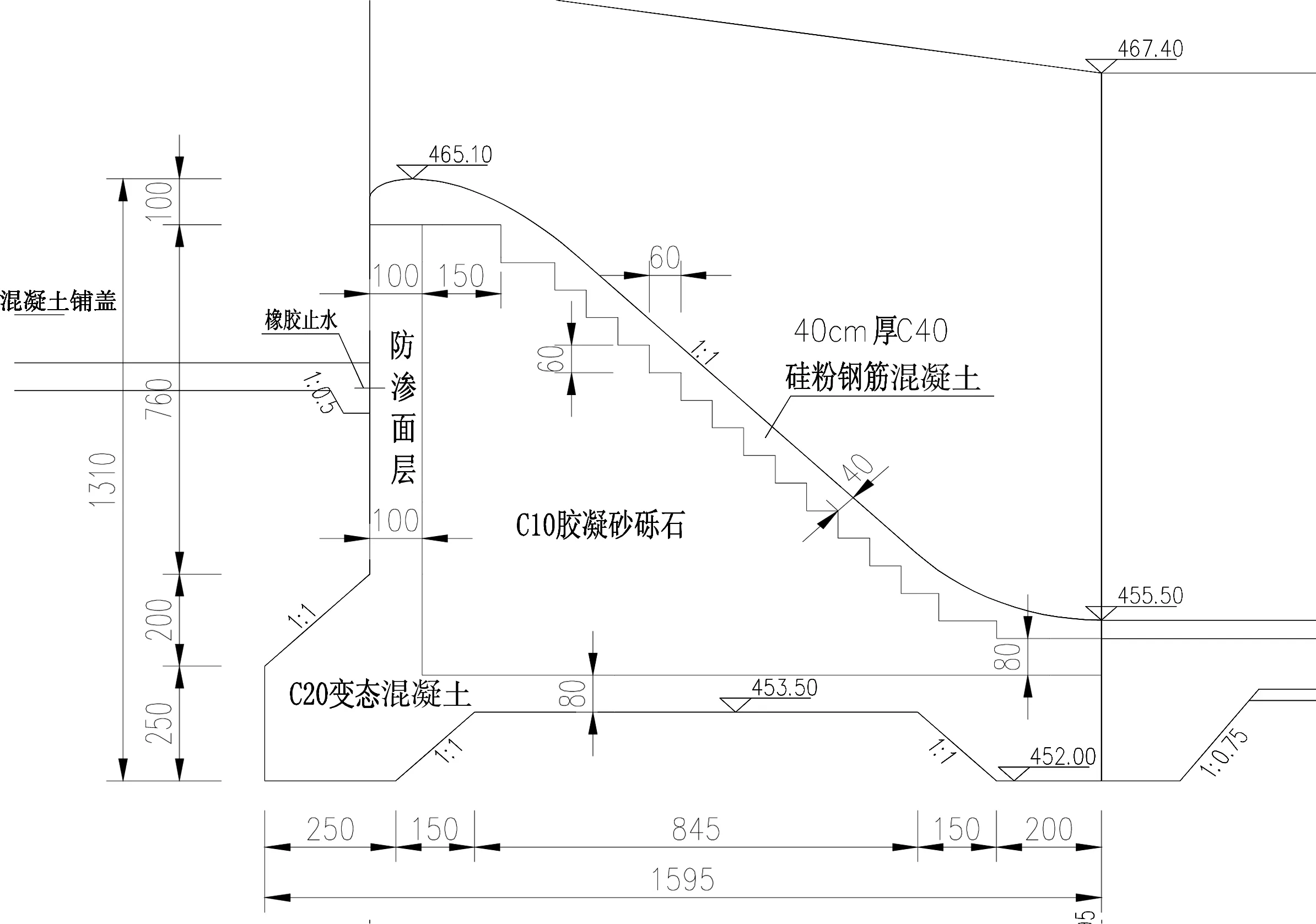

3 顺江堰枢纽溢流堰坝体断面设计

已建工程及文献[2]推荐的胶凝砂砾石坝体断面一般为对称梯形,顺江堰引水枢纽中的溢流坝,泄流量量级大,设计洪水3960m3/s,校核洪水4450m3/s。为减少上游淹没,增加泄流量,堰体采用流量系数较大的曲线型实用堰,上游面垂直,堰顶上游堰头采用三圆弧曲线;下游为WES幂曲线,幂曲线后采用1∶1的斜坡与坝脚反弧段相接,反弧段与消力池底板相接。材料分区溢流坝面为满足抗冲和防渗要求,采用厚0.4mC40AFW6抗耐磨钢筋混凝土;坝体上游及底部根据应力、抗渗及水工建筑物耐久性使用年限要求采用常态混凝土,上游面为1.0m厚C20(W6)混凝土,底部为0.8m厚C20(W6)混凝土;其余中部为C10胶凝砂砾石。坝体分缝只对常态混凝土进行分缝,间距15m,与上游铺盖、岸边边墙及闸墩形成封闭圈,止水采用橡胶止水。上游铺盖及下游消能防冲设施都采用常态混凝土。断面见图3。

图3 顺江堰溢流重力坝调整后的剖面

对顺江堰胶凝砂砾石坝分别采用材料力学法和有限元法进行结构分析,计算复核坝体不同工况下的抗滑稳定安全系数和应力情况,以论证结构安全性。

荷载及组合采用文献[3]中6.1规定。

(1)荷载取值:自重据现场施工试验,设计强度高于6MPa时,胶凝砂砾石容重均大于24kN/m3,参照已建工程胶凝砂砾石设计容重取值为23.6kN/m3;

(2)扬压力:坝基无灌浆帷幕不折减;

(3)土压力采用主动土压力;

(4)地震荷载:按7度地震考虑;

(5)水压力:按正常、设计及校核水位相应确定。

经计算,溢流坝各种工况下各层的抗滑稳定安全系数均满足规范要求,最小安全系数出现在坝基面特殊组合:正常水位`+地震情况,安全系数为1.13大于规范值1.05。

材料力学法计算出基底应力0.09MPa~0.27MPa,均小于地基允许承载力0.4MPa~0.5MPa,同时应力最大值与最小值之比的最大值出现在完建期,为2.28,小于规范规定的坚实地基的允许值2.5。

同时,运用有限元法对溢流坝进行结构计算分析。建立了有限元计算模型如图4所示。有限元模型采用四结点平面应变等参单元,其中坝体单元562个,地基单元1175个。

图4 溢流堰有限元计算模型

胶凝砂砾石弹性模量参考已建工程胶凝砂砾石设计参数及类似砂砾石材料的室内试验取值,取15GPa,泊松比为0.2。

根据有限元计算结果,在各种工况下,坝体的应力均较低,应力和变形较均匀。在上游齿墙折坡处,因应力集中,存在小范围的拉应力,最大拉应力值出现在正常蓄水位工况,为0.27MPa,设计洪水位和校核洪水位工况下,主拉应力值均为0.1MPa左右,因该区域采用强度较高的C20常态混凝土,拉应力均小于混凝土重力坝设计规范规定值0.325MPa。计算结果显示,坝体内部胶凝砂砾石一直处于受压状态工作。

根据文献[1],材料抗压安全系数在基本组合不小于4.0,特殊组合(不含地震情况)不小于3.5。根据材料力学和有限元法计算结果,最大主压应力发生在上游坝踵部位。最大主压应力为0.63MPa~0.64MPa小于胶凝砂砾石材料强度设计要求2.19MPa~2.54MPa。

4 胶凝砂砾石坝施工

4.1 施工程序

由于胶凝砂砾石坝水化热低,为减少仓面准备工作时间,采用通仓浇筑方式施工。

4.2 砂砾石开挖及运输

砂砾石开挖采用液压反铲开挖,配推土机集料,装载机装车,自卸汽车运输。

4.3 胶凝砂砾石拌制

采用具有拌合最大粒径150mm能力的连续滚筒式胶凝砂砾石专用搅拌机拌制,骨料从料堆经料仓采用皮带机运送至拌合机口,水泥、水、外加剂等其它材料均由该设备系统相应功能区进行称量加入拌合机内。因骨料是未经筛分的天然砂砾石开挖料,它的级配是不同的,需要随时根据开挖料的变化,通过现场试验调整配合比。

根据文献[4]中大量实验数据得出,顺江堰溢流坝工程可采用胶凝材料90kg/m3,其中水泥用量为60kg/m3,粉煤灰用量为30kg/m3的胶材方案,参考配合比用水量80kg/m3~110kg/m3,砂砾石料2250kg/m3~2300kg/m3,VC值2s~5s,预期强度能够满足C10的设计要求。

4.4 坝面作业

大坝大体积部分的胶凝石采用碾压施工。仓面大的采用自卸汽车直接入仓,推土机平仓,仓面小的采用长臂反铲挖装入仓,小型推土机或人工平仓,入仓前需将车轮污垢清理干净,平仓时大块石不能集中到边缘或个别位置,分散堆置;碾压时仓面大的部分采用大的振动碾碾压,先静碾2遍后再振动碾压6遍,边角及小仓面处采用小型振动碾,碾压时重叠15cm,面层初凝前进行覆盖,若形成施工缝时,层面铺设15mm厚1∶3水泥净浆。

4.5 模板

模板采用钢木组合模板,模板施工工序:模板表面清理→涂刷脱模剂→模板安装→模板支撑加固→验收技术要求。

图5 建设前后的顺江堰引水枢纽溢流坝

5 结论

胶凝砂砾石坝直接利用坝基开挖砂砾石料拌合,无需要筛洗加工生产骨料,采用常规运输、入仓、浇筑方式,易于实现机械化施工,节省了投资;减少了弃渣处理,节省了占地。顺江堰坝型采用非对称WES实用堰型断面,增加了泄流量,采用常规材料和胶凝砂砾石新型材料相接合,进行合理的分区,使坝体满足现行规范对该建筑物的不同要求。该工程已建成,运行良好。