超声-电絮凝联合处理高磷改性酯化淀粉废水

俞 晟

(苏州市职业大学 教育与人文学院,江苏 苏州 215104)

改性淀粉加工过程中产生了大量高浓度有机废水,是水环境的主要污染源之一。当前淀粉生产废水总体采用“预处理+生物处理+深度处理”治理工艺,其预处理常用沉淀、气浮等工艺去除颗粒污染物[1-3]。然而,对于磷含量和高颗粒浓度的酯化淀粉生产废水,传统工序或因处理负荷过高、或因堵塞板结等问题,造成预处理工序失效,使后续生化和深度处理工序压力陡增,严重时可使污水处理系统最终出水不达标[2,4]。

电絮凝技术可有效脱除水中悬浮物及磷盐等,单独使用时因电极极板钝化而造成处理效率低下[5-6]。超声“空化作用”强化溶液中的传质和对流效果,有利于缩短反应时间.在电化学系统中引入超声技术,可有效防止电极极板钝化效应的发生[7-8]。此外,超声可使悬浮物和胶体等水化层减薄、ζ电势降低,促使絮凝金属离子在水中分散,加速了絮凝剂与颗粒物和胶体的反应速率,同时降低比阻和减小毛细作用时间,改善絮体脱水性[6,8-9]。

因原“调节池+混凝池+滤池+活性炭滤池”处理工艺,处理出水废化学需氧量COD(480~630 mg/L)、生化需氧量BOD(320~460 mg/L)、总磷TP(8~17 mg/L)、悬浮物SS(380~530 mg/L)未能达到《淀粉工业水污染物排放标准》(GB 25461-2010)间接排放标准的纳管要求,故针对企业高磷改性酯化淀粉生产废水,将原工艺改造为“调节池+超声-电絮凝装置+滤池+活性炭滤池”工艺,考察废化学需氧量(COD)、生化需氧量(BOD)、总磷(TP)和悬浮物(SS)等污染物削减效果,使企业废水排放达到GB 25461-2010间接排放标准进行纳管,减轻企业环保压力。

1 材料与方法

1.1 废水来源

废水来源于企业湿法生产三聚磷酸钠交联改性淀粉时所产生的废水,淀粉废水处理规模为300 m3/d(按12.5 m3/h计算),超声-电絮凝处理单元进水为调节池出水(用于调节pH=7.0~8.0和初沉大颗粒物质),其水质参数见表1(水质参数均按国标进行监测)。

表1 改性淀粉生产废水水质

1.2 电絮凝-超声处理设备

1) 电絮凝极板:电絮凝铁阳极和阴极均为该企业周边钢铁铸造企业生产剩余废铁边角料,其成分为碳钢.选择足够面积的碳钢,并将其规整化为长度为50 cm,宽度为10 cm,厚度为1 cm条状,经洗涤和连接组成电极组件后即可进行电絮凝使用[10]。

2) 超声发生设备:HSD-10300超声装置选购自深圳爱德乐精密模具电解清洗设备有限公司,含防腐型可调试数显超声波发生器(超声输出频率分别为20 kHz、30 kHz、40 kHz;电源输出功率为 5 kW);SUS316L材质超声波换能器,浸没式安装,长度为500 cm,宽度为400 cm ,厚度为10 cm。

3) 电絮凝稳压电源:PA6310直流恒压电源选购自广州德肯电子有限公司,其恒压输出电压为0~30 V,输出电流≤40 A,输出功率≤1 200 W。

4) 反应器:超声-电絮凝反应器沿用该企业原本闲置的SUS304材质原料过渡罐,壳装(在壳体和罐槽间填充消音棉,有效避免环境噪音污染)法兰连接,有效容积为10 m3。

1.3 工艺过程

1) 废水处理工艺改造:保留原调节池、普通滤池和活性炭滤池,原混凝池在拆除加药转置、混凝搅拌循环泵等后改造为企业排放出水缓冲池,以完成处理工序段水质监测取水、水温平衡和事故储存。企业原废水处理工艺流程由“调节池+混凝池+滤池+活性炭滤池”工艺改造为“调节池+超声-电絮凝装置+滤池+活性炭滤池”工艺。

2) 超声-电絮凝处理装置:反应器底部改换原排空管路为自留排空管路,距底5 cm安装SUS316L超声波换能器,在换能器上方10 cm处安装电絮凝极板.将规整化条状碳钢电极组件,按照阳极/阴极极板对顺序(其中阳极极板多1组)安装入超声-电絮凝处理装置(见图1)。接通超声发生器和直流恒压电源,调节超声输出频率(20 kHz、30 kHz和40 kHz),并调节电源输出电压(5 V、10 V、15 V、20 V、25 V和30 V),在有效水力停留时间(HRT)为0.8 h条件下进行废水处理。

图1 超声-电絮凝处理装置图

1.4 数据记录与处理

记录工况时段的超声输出功率P超和积分计算电源平均输出功率P电(I平均×U恒压),同时计算工况时段超声-电絮凝处理装置功率P装置(P超+P电)。

同步采集调节池出水和沉淀池进水(平行采样3次),按照国标检测水质色度、COD、BOD、TP和SS参数,并计算废水处理能效η,单位为mg/L·kW。

式中:C调为调节池出水污染物浓度;C沉为沉淀池进水污染物浓度;P装为超声-电絮凝处理装置功率。

试验记录数据以Microsoft Excel 2016进行数据计算,并用单边分析法(ANOVA,SPSS v11.5 for Windows)对试验和计算数据进行相关分析,同组数据间置信区间设定为p<0.05.所有记录、计算和分析得到数据均采用Origin v7.5 Professional软件进行制图。

2 结果与讨论

2.1 超声-电絮凝处理条件优化

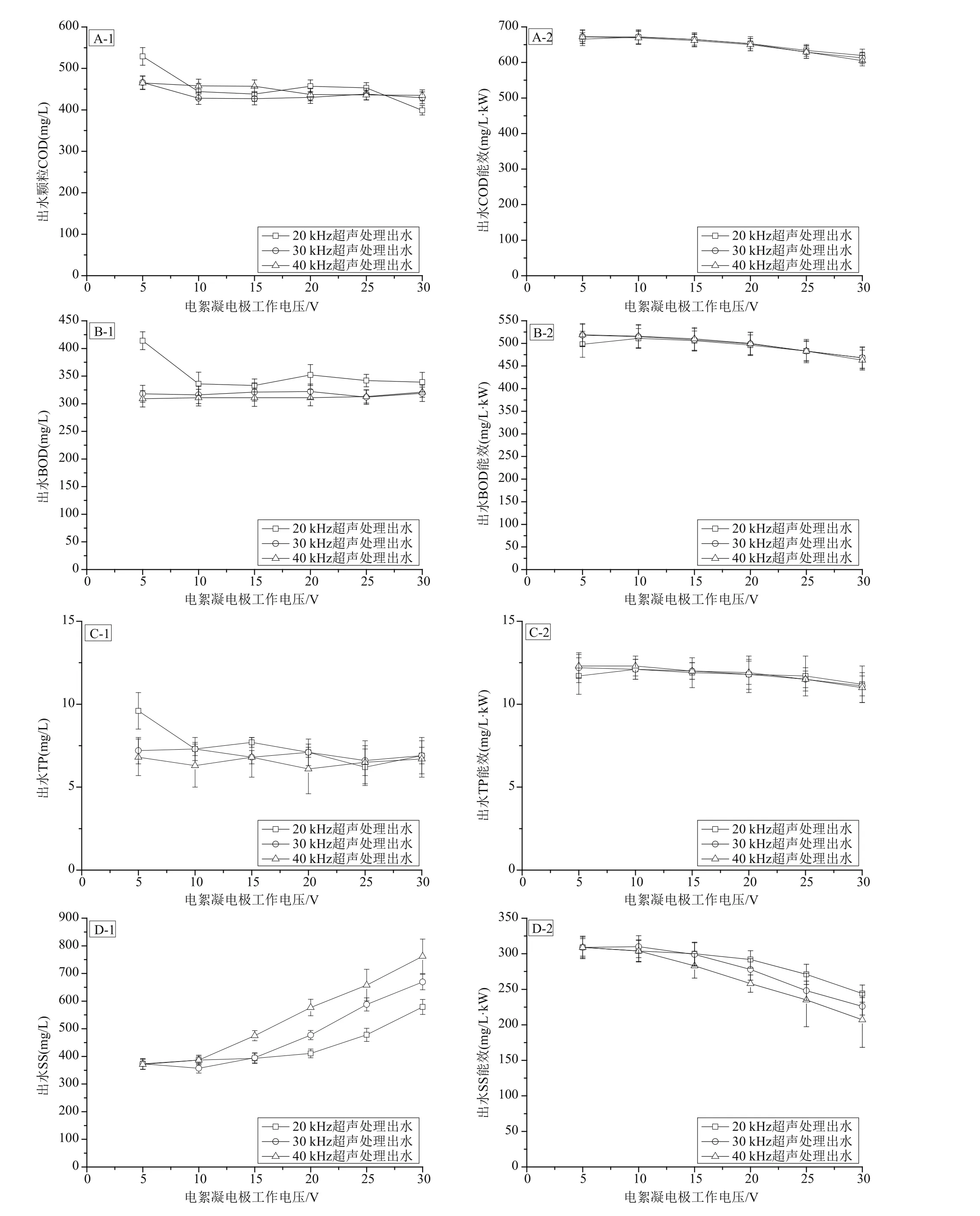

电絮凝过程产生的Fe2+离子促使颗粒物和胶体脱稳聚沉,在电场作用下电极发生氧化-还原作用亦削减水中污染物[6,11]。超声空化效应“热点”可产生高温(>5 000 K)、高压(>5×107Pa)和高剪切射流速率等,对水污染物直接和间接作用[8,12-13]。因此,需考察工序运行电压、功率和超声输出频率,求得最优工况效率,保证废水处理效果前提下节约处理成本。超声-电絮凝处理出水与能效见图2。

图2 超声-电絮凝处理出水与能效

由图2中A-1、B-1、C-1和D-1可知,20 kHz、30 kHz和40 kHz条件下电絮凝对废水COD、BOD和TP处理效果,随着电絮凝电压升高而提高,特别是电絮凝工作电压10 V以后的超声频段,其COD、BOD和TP污染物削减效果显著(p<0.05),出水污染物中COD、BOD和TP均值分别维持在483±15 mg/L、317±26 mg/L和6.4±1.4 mg/L,而SS在电絮凝工作电压为5~10 V区间时出水均值维持在372±21 mg/L。当处理电压高于10 V后其出水SS显著升高,最高值分别达到579±27 mg/L (20 kHz)、699±28 mg/L(30 kHz)和762±62 mg/L(40 kHz)。超声存在时,超声空化效应使电絮凝阳极氧化生成的Fe2+离子等物质在射流和振动双重扰动下向周围空间扩散,不断保持铁电阳极暴露于酯化淀粉废水中,而不至于因浓差极化等因素降低电絮凝处理效率[6,12]。同时,“热点”可在局部微环境中产生微扰流,超声振动带动水中颗粒物和胶体振动碰撞,这些扰流的尺寸和颗粒物、胶体的相互碰撞,有利于絮体聚集形成并密实,加速泥水分离速率,因而在所有电压区间内均可以有效去除COD、BOD和TP等污染物[8,13]。当电絮凝工作电压大于10 V以后,其铁电阳极因电压升高直接导致处理电流增加,导致铁电阳极大量失去电子而产生Fe2+离子,同样也因超声造成的Fe2+离子及其后续物质扩散和匀质作用,不断加速铁电阳极氧化,从而形成新SS沉淀污染物[6,11],并导致出水SS分别由387±14 mg/L(10 V,20 kHz)上升至579±27 mh/L(30 V,20 kHz),357±17 mg/L(10 V,30 kHz)上升至699±28 mh/L(30 V,30 kHz),387±18 mg/L (10 V,40 kHz)上升至762±62 mh/L(30 V,40 kHz)。结合铁阳极洗涤称重的结果(持续工作30天),表明铁电阳极质量损失客观,单片铁电极损失分别为393.4±19.4 g(15 V,20 kHz)至576.1±21.2 g (30 V,20 kHz),413.5±13.8 g(15 V,30 kHz)至622.1±17.9 g(30 V,30 kHz),463.8±24.6 g(15 V,40 kHz)至696.1±17.3 g(30 V,40 kHz)。进一步证实了在电絮凝工作电压大于10 V后新形成的沉淀中含有因铁电阳极氧化而产生的SS。同时,结合图2中A-2、B-2、C-2和D-2,对于COD、BOD、TP和SS在20~40 kHz超声频率下,废水处理能效η均呈现随着电解电压升高而降低的趋势,均值分别由670±4 mg/L kW(5 V)下降至612±7 mg/L·kW(30 V),512±12 mg/L·kW(5 V)下降至466±3 mg/L·kW(30 V),1 422±137 mg/L·kW(5 V)下降至1299±135 mg/L·kW(30 V),12.1±0.3 mg/L·kW (5 V)下降至11.1±0.1 mg/L·kW(30 V),309±1 mg/L·kW(5 V)下降至226±18 mg/L·kW(30 V)。从能耗、安全和效率角度综合分析,建议选择超声-电絮凝处理条件为电极工作电压10 V和超声工作频率30 kHz。

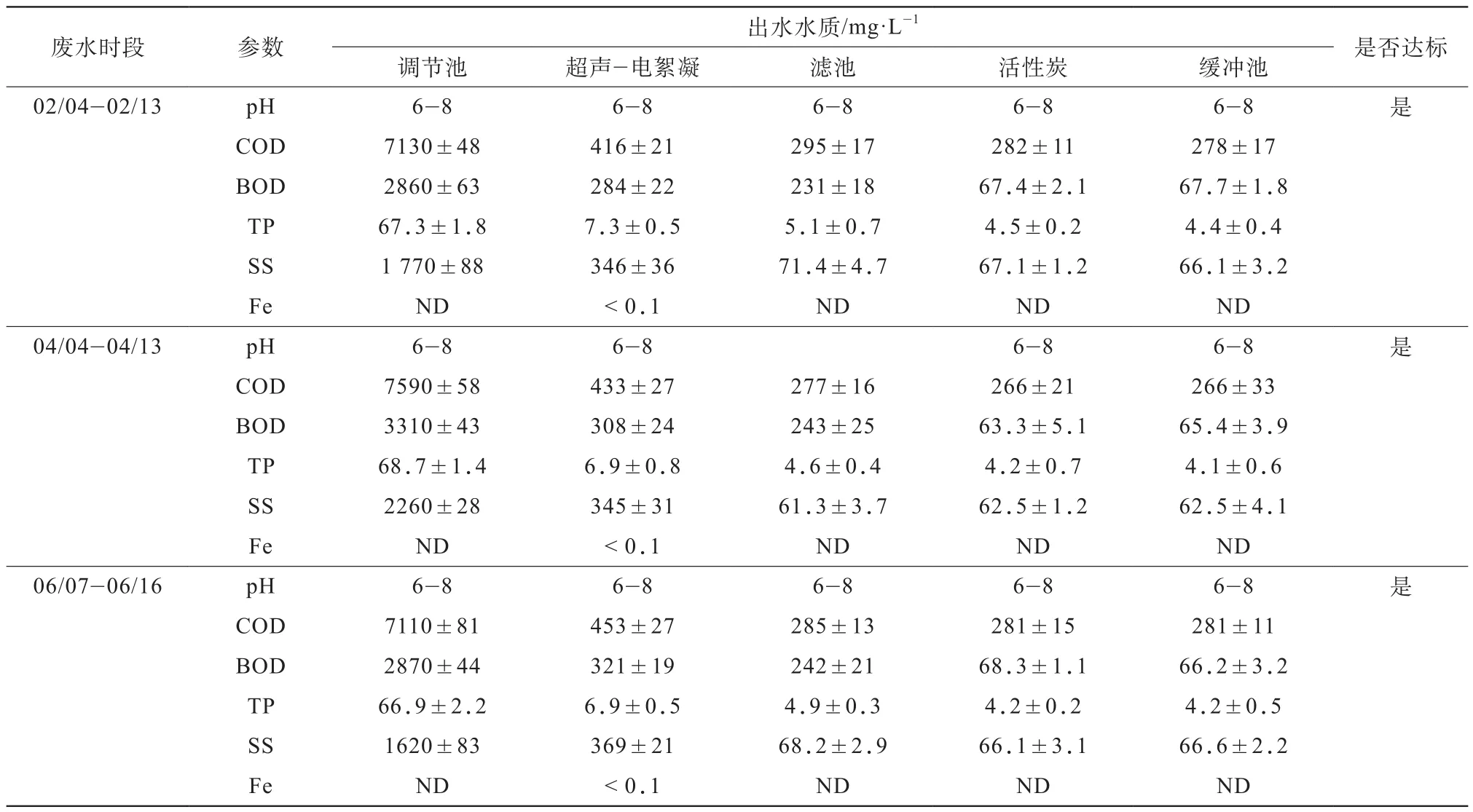

2.2 “调节池+超声-电絮凝装置+滤池+活性炭滤池”运行分析

图3 改造后工艺处理废水COD、BOD、TP和SS水质监测

该企业生产的高磷改性酯化淀粉组成单一稳定、生产周期稳定(10天为一个生产周期),因此其生产废水水质波动性较小,特别在经过调节池后,其水质和水量更为稳定,因而在工况条件下(电絮凝电极工作电压为10 V,超声工作频率为30 kHz)持续监测“调节池+超声-电絮凝装置+滤池+活性炭滤池”工艺180天的出水水质,用以评价改造后工艺对废水的处理效果。改造后工艺处理废水COD、BOD、TP和SS水质监测见图3。由图3可知,改造后工艺对污染物去除效果、出水水质的稳定、以及具有一定污染物的抗冲击效果方面,在污染物进水浓度区间内,出水完全符合《淀粉工业水污染物排放标准》(GB 25461-2010)间接排放标准。为持续监测时段180天内任意3个生产周期内高磷改性酯化淀粉废水经处理后各处理单元出水水质,见表2。由表2可知,改造后处理工艺,对于COD、BOD、TP和SS主要处理单元为超声-电絮凝装置,经优化超声-电絮凝装置处理后,其污水中各类污染物均得到大幅削减。可见,通过技术升级改造,将处理工艺流程“调节池+混凝池+滤池”改造为“调节池+超声-电絮凝装置+滤池+活性炭滤池”工艺流程后,解决了出水水质不稳定超标现象,减轻了企业水排放的环保压力,有效保障企业生产运行,有利于企业生存和发展。

表2 改造后工艺稳定性效果分析

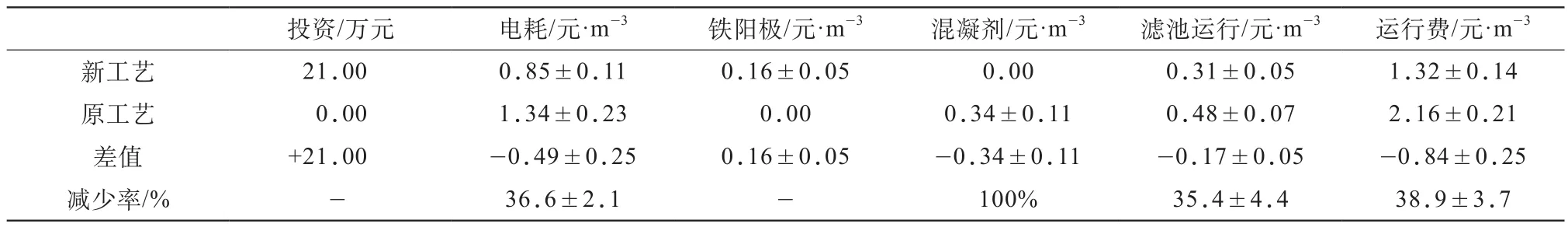

2.3 超声-电絮凝处理效益核算

生产型企业,效益至上,随着环保管理的严格化和规范化,势必迫使企业需要进行污染物治理以达到环保要求[1],这表明企业需要将部分利润用于环保,因此需将优化后超声-电絮凝工艺(电极工作电压为10 V,超声工作频率为30 kHz)投资运行成本与原工艺(以达标时最低成本计)运行成本进行核算比较,见表3,为企业主环保支出提供明细清单。

表3 新旧工艺的超声-电絮凝处理效益核算表

与原工艺相比,虽然增加了设备投资(21.00 万元),且产生的铁电阳极消耗费用(0.16±0.05 元/m3),极大节约了混凝药剂费用(0.34±0.11 元/m3)、电费(0.49±0.25 元/m3)和滤池运行费用(0.74±0.25 元/m3), 经过核算表明该企业只需保证稳定现有条件下运行27.4个月,即可回收设备投资成本。此外,电絮凝所用铁电阳极为该企业周边钢铁铸造企业生产剩余废铁边角料,充分节约了材料运输费用,同时实现“以废(铁)治废(水)”的目的,节省了高品质铁质原料的消耗。

3 结论

1) 优化后超声-电絮凝处理的电极工作电压和超声工作频率分别为10 V和30 kHz,在“调节池+超声-电絮凝装置+滤池+活性炭滤池”工艺处理出水污染物中,COD、BOD和TP均值分别维持在483±15 mg/L、317±26 mg/L和6.4±1.4 mg/L,达到《淀粉工业水污染物排放标准》(GB25461-2010)间接排放标准,可以直接纳入市政排水管网。

2) 在生产周期内(10天),“调节池+超声-电絮凝装置+滤池+活性炭滤池”工艺可有效治理企业高磷改性酯化淀粉废水中COD、BOD、TP和SS,解决了原先工艺出水水质不稳定和超标等问题。

3) 就地取材,“以废(铁)治废(水)”,效益核算表明该企业只需保证稳定现有条件下运行27.4个月,即可回收设备投资成本。