大牛地气田烃类组分分析及凝液回收思路

李晓晨

(中国石化华北油气分公司石油工程技术研究院,河南 郑州 450006)

0 引言

组分特征是天然气地球化学的主要特征之一。为明确天然气的成因、分类以及对天然气产品进行质量控制,需对天然气进行组成及组分特征分析[1]。此外,从开采出的天然气中回收凝液可降低天然气的露点,避免天然气在管输过程中因液态烃凝结而阻塞管道,可以改善天然气的质量、使油气耗损降低。回收的凝液还可作为燃料和化工原料,提高经济效益。由于从天然气中回收得到的乙烷、丙烷价格低廉,因此以乙烷为原料的乙烯生产商具有巨大的成本优势,越来越多地采用乙烷作为裂解原料[2]。随着国内天然气田的开采,利用凝液回收技术,从天然气中回收乙烷以上烃类组分作为乙烯原料的必要性逐渐显现。通过分析大牛地气田天然气的烃类组分变化特点,提出了回收天然气凝液并将其用作乙烯原料的思路。

1 样品与实验

1.1 样品

气样采用华北分公司大牛地末站的天然气,其组分以烷烃类为主,主要层位包括盒1、山1、山2。于井场采气树阀组使用铜管线采取天然气样品,储存于气体钢瓶中,钢瓶容积100 mL,压力上限2 MPa。

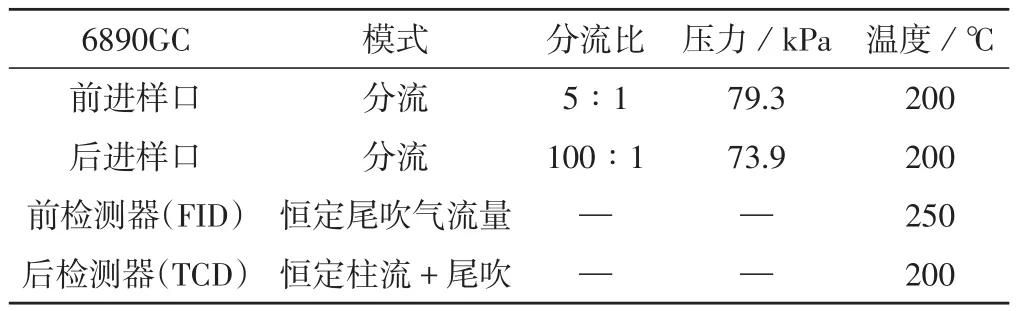

1.2 色谱分析条件

天然气组分用Agilent 6890N气相色谱仪测定,装配有氢火焰检测器(FID)和热导检测器(TCD)。色谱柱为毛细管柱,采用程序升温的方法,初始温度为80℃,以15℃/min的速率升至200℃。载气采用高纯氦,流速为25 mL/min。主要组分的分析精度在±1%以内。分析数据未考虑痕量空气污染,分析结果未归一化。具体分析方法见表1、表2[3-4]。

表1 色谱柱信息表

表2 气相色谱分析方法表

2 天然气烃类组分分析

大牛地气田天然气组分分析参考标准为GB/T 13610-2014《天然气的组成分析 气相色谱法》[5]。气体标准物质以纯度经过准确定值的高纯气体为原料,采用称量法制备,标准物质气瓶规格为4L,冲装量为1.5 MPa,特性量值见表3。样品分析实验的色谱图如图1所示。

天然气的组成是随时间、地区不同而变化的,其主要成分为甲烷、乙烷、丙烷、丁烷、戊烷及以上烃类气体,并含有氮、二氧化碳等非烃类气体。不同区块中采出的天然气组成有很大差别,甚至同一区块的不同井组、不同层位采出的天然气组成也有差别。

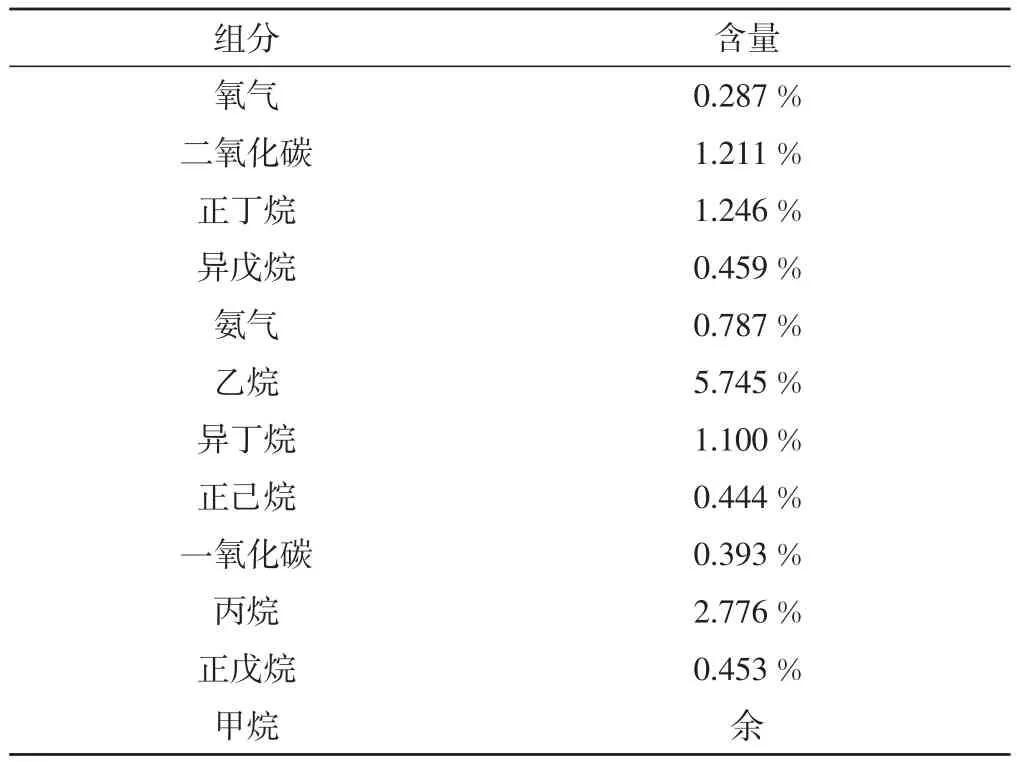

表3 气体标准物质特性量值表

2.1 C1、C2和 C3

图1 样品的色谱图

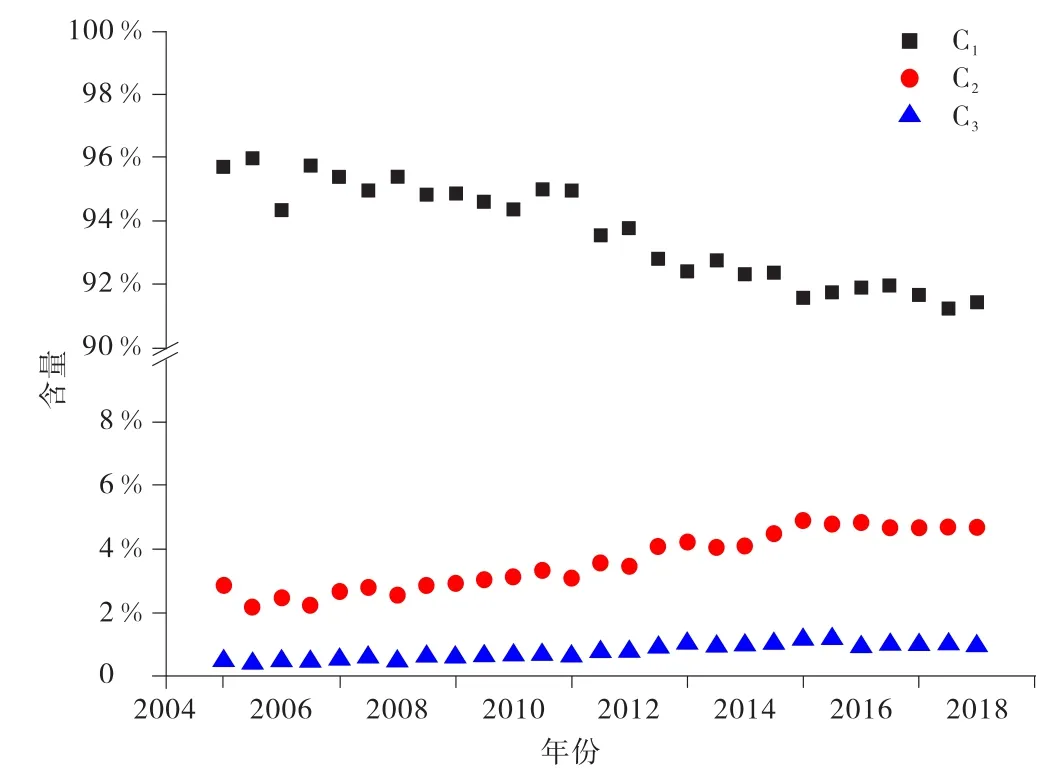

将历年大牛地气田天然气烃类组分进行汇总分析,大牛地气田天然气烃类气体中甲烷占主要成分,C2+重烃气中主要为乙烷和丙烷,C4+的烃类含量较低,整体情况为组分含量随碳数的增加而减少。图2是组分随时间的变化曲线。其中C1、C2、C3分别为天然气样品中的甲烷、乙烷和丙烷。

图2 天然气样品中甲烷、乙烷和丙烷随时间的变化曲线图

由图2可以看出,除个别样品外,随着天然气不断开采,甲烷百分含量在整体上呈减小趋势,由96%减小到91%;乙烷和丙烷的百分含量逐渐增大,其中乙烷由2.1%上升至4.9%,丙烷由0.38%上升至1.14%。色层效应导致上述现象的发生,天然气在岩样的扩散过程中,由于甲烷比乙烷和丙烷分子量和分子直径小,相对于C2+重烃来说,甲烷结构简单、密度低、溶解系数小,在岩样中被吸附的能力弱,因而在天然气运移过程中,随着运移距离的增大,甲烷相对乙烷等重烃优先运移,从而出现“甲烷化”,重烃则相对甲烷推后运移[6-7]。因此随着扩散作用的进行,气藏中的甲烷含量逐渐减少,乙烷和丙烷的含量逐渐增大。

2.2 组分特征

判断天然气气藏的成因及类型的有效指标主要是指天然气中C1/C2+、C1/(C2+C3)、iC4/nC4等烃类气体相对丰度的变化[8-9]。由于天然气组分间质量分数、水中溶解度和吸附性等物理化学性质的差异,天然气在运移过程中将发生组分色层分馏效应,表现在甲烷相对重烃、异构丁烷相对正构丁烷优先迁移[10]。通过分析沉积物中烃类浓度的变化和不同层位油气藏中天然气组分的变化,可为天然气的运移提供地球化学信息。对大牛地气田天然气组分特征进行分析,结果见表4。

表4 大牛地气田天然气组分特征表

由表4分析可知,C1/ΣCi由97.2%下降至93.9%,C1/C2+、C1/(C2+C3)有明显下降趋势,iC4/nC4整体上呈减小趋势。由于沉积地层中气态烃随产生过程而不断变化,随着热演化程度的增加,天然气组分在干、湿类型中转化。以甲烷为主的天然气,一般C1/ΣCi>95%的气体组分偏干。大牛地天然气C1/ΣCi由97.2%下降至93.9%,天然气组分已经由干气变为湿气[11]。同时,由于异丁烷分子有效直径、溶解系数相对于正丁烷小,天然气通过地层孔隙运移时异丁烷优先迁移,正丁烷较后运移[12]。由于C3+含量相对骤减,偶有坏点出现,并不影响变化趋势,体现为 iC4/nC4整体呈减小趋势。

2.3 液化气组分

目前,大牛地气田脱水脱烃站通过已有的冷凝装置,将C3+重组分分离,将脱烃站分离出的液化气组分进行天然气组分分析,得到表5。

表5 样品组分分析数据表(体积分数)

由表5可见,C3+C4的年平均体积分数占96%以上,已具备工业化生产意义,大牛地气田现有方法分离的液化气组分主要为丙烷、丁烷。

3 回收凝液用作乙烯原料的思路

在乙烯生产过程中,原料成本占生产成本60%~80%,因此,乙烯生产企业非常重视廉价、优质裂解原料的选用。国内外乙烯行业对乙烷、丙烷、丁烷等原料的裂解比重逐渐提高,其中,以天然气为原料的乙烷裂解尤为重要[13]。从天然气中提取 C2、C3、C4、C5等较重的烃类组分称为天然气凝液回收。天然气是否适合凝液回收取决于天然气的凝液含量,若凝液含量低就不具备回收价值,所以天然气组成决定了天然气凝液回收技术的可行性。对于大牛地区块大部分的天然气来说,C2+组分含量高、凝液回收量大,可对大牛地天然气凝液回收乙烷以上烃类组分进行探讨。

3.1 天然气凝液回收方法

天然气凝液回收方法包括吸附法、油吸收法和低温分离法[14]。大牛地气田在用的脱水脱烃方法为冷凝分离法(低温分离法)。此方法利用天然气中各烃类组分冷凝温度不同,在最低冷凝温度为-20℃到35℃的低温状态将C3+烃类冷凝分离出来,精馏后分离成合格产品。大牛地气田分离的液化气组分主要为丙烷、丁烷,C3+的年平均体积分数占96%以上。

目前的冷凝温度无法将C2组分分离,为了充分回收大牛地气田天然气中的凝液,可考虑使用添加制冷剂的膨胀制冷设备向天然气持续供冷,具体方法可由两部分组成: ① 温度控制范围大于等于-45℃。此温度范围的冷量由冷剂提供,选用单级与多级串联的制冷循环模式;② 温度控制范围小于-45℃。此温度范围的冷量单独依靠制冷剂不容易达到,可由增大体积的膨胀制冷法提供。将气体串联在膨胀制冷设备,调节气体压力及设备的膨胀比从而达到设定温度。通过制冷剂与膨胀机的联合制冷方法,对大牛地气田天然气进行深冷分离,达到最低冷凝温度小于-100℃,从而将大牛地气田天然气中的C2有效分离出来。

3.2 回收凝液的裂解收率

凝液各组分用作蒸汽热裂解原料的裂解收率见表6。

表6 天然气烷烃裂解收率表[15]

由表6可知,天然气回收的凝液主要以乙烷、丙烷、丁烷为主,其中乙烷裂解制得乙烯的收率极为可观。根据蒸汽热裂解制乙烯的裂解收率规律分析,当凝液用作乙烯原料时,乙烷 、丙烷、正丁烷、正戊烷用作蒸汽热裂解制乙烯原料时得到的乙烯收率较高,属于优质的乙烯裂解原料;对于同碳数的烷烃,侧链影响裂解收率,表现在正构烷烃的乙烯收率远高于异构烷烃;异构烷烃的丙烯收率高于同碳数的正构烷烃;异丁烷、异戊烷裂解得到的乙烯收率较低,因此,在选择C4、C5作为裂解原料时需考虑正构烷和异构烷的比例。从大牛地气田天然气中提取 C2+等较重的烃类组分对于提高天然气质量、降低油气耗损具有重大意义。天然气凝液属于高附加值产品,回收的天然气凝液或可供给炼化企业,从而实现降本增效。

4 结论与建议

1)随着大牛地气田天然气开采的进行,天然气中甲烷的相对百分含量逐渐减少,而乙烷和丙烷的相对百分含量相应地增大,天然气组分由干气变为湿气。

2)明确了大牛地气田不同时间段天然气C1/(C2+C3)、iC4/nC4等组分特征,可为研究天然气运移、判识成因类型提供依据。

3)目前大牛地气田已有设备回收的天然气凝液主要成分以丙烷、丁烷为主。

4)大牛地气田C2以上烃类含量升高,有利于天然气凝液回收,其中正构烷烃是优质的裂解原料。

5)可通过制冷剂与膨胀机的联合制冷方法对大牛地气田天然气进行深冷分离,从而将C2组分进行有效分离。