超长引水隧洞TBM机群施工数据分析与风险评估

白 金,尹建超

(1.内蒙古引绰济辽供水有限责任公司,内蒙古乌兰浩特137400;2.中国铁建重工集团股份有限公司,湖南长沙410100)

岩石隧洞掘进机(简称TBM)是掘进、支护、出渣等施工工序并行连续作业,机、电、液、光、气等系统集成的工厂化流水线隧道施工装备[1],具有掘进速度快、环保、安全、综合效益高等优点,可实现传统钻爆法难以实现的复杂地质地貌深埋长隧洞的施工。全断面隧道掘进机的主要施工过程为:在硬岩环境中,利用全断面隧道掘进机旋转刀盘上的滚刀挤压剪切破岩,通过旋转刀盘上的铲斗齿拾起石渣,落入主机皮带机上向后输送,再通过牵引矿渣车或隧洞连续皮带机运渣到洞外。

综观国内外TBM施工情况,单台TBM施工技术已趋于成熟,拟建和在建的长度超过10 km的隧道已超过百条,隧道总长度已超过 10 000 km。其中,30%~40%的长隧道采用TBM进行挖掘,施工速度和安全管理模式为全球所借鉴。但这些隧洞工程都是单台控制施工,均未建立集中管理中心,多台机器之间不能形成有效的学习机制。而TBM机群施工集中管理的方式在国内外罕见,笔者围绕新疆某超长引水隧洞TBM施工展开研究,通过对海量动态数据进行科学有效管理和智能分析,推进TBM施工智能化和施工风险管理科学化,从渣土数量、掘进参数、地质状况、耗材使用等分析中获得经验曲线,并通过多台TBM机之间的自学习自诊断研究,不断完善施工风险预警系统,将预警分析结果反馈到每台TBM机,针对个别TBM设备掘进参数异常提出预警,及时规避风险。

1 系统架构

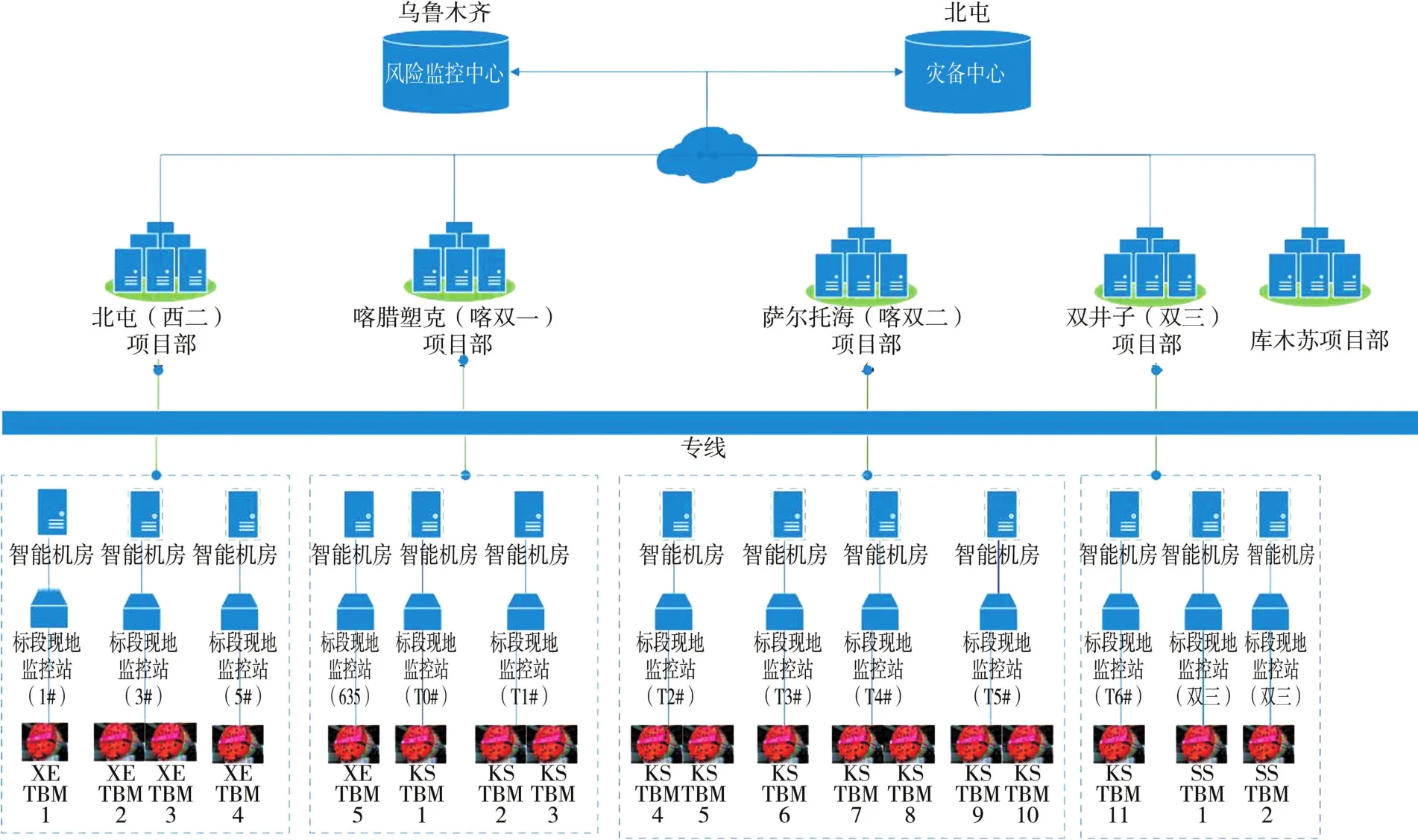

TBM机群风险管理系统采用“集中存储、项目调用”的三级系统网络拓扑结构(见图1),由标段现地监控站(施工单位项目部)、工程业主项目部与风险预警中心三级组成,风险预警中心配置一个灾备中心,传输网络满足公安部三级安全要求。

TBM的施工数据通过自建光缆内网实时自动传输到标段现地监控站的控制电脑显示后,经标段现地监控站到风险预警中心和灾备中心自动上传数据进行全生命周期保存及监控。

各标段现地监控站可通过调取乌鲁木齐风险预警中心的数据进行实时监测。

图1 三级系统网络组成

2 数据实时监测

目前国内外超过10台同种型号的TBM机群设备同时施工的工程尚属首例,统一数据监控系统的建立有助于多台TBM相互对照、相互学习,对施工参数异常的情况及时发现并调整,尤其在新机设备始发过程中,对设备参数的异常情况能及时发现并调整。

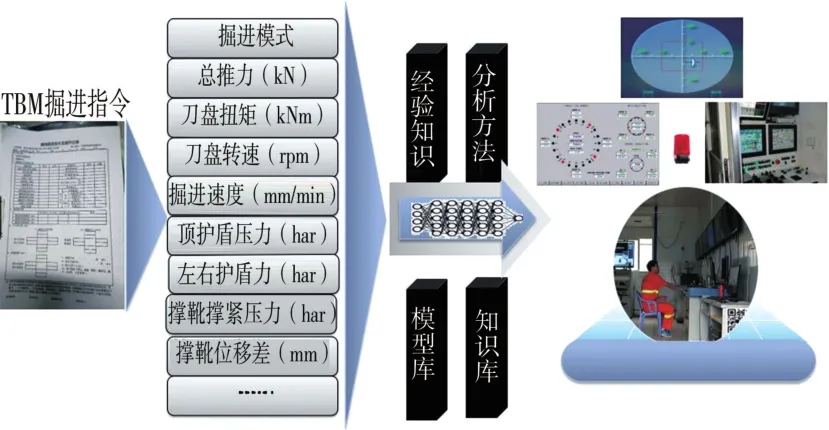

TBM掘进模式实时监控的主参数有总推力、刀盘扭矩、刀盘转速、掘进速度、顶护盾压力、左右护盾压力、撑靴撑紧压力、撑靴位移等,见图2。

图2 数据在线监控系统

以KSTBM5始发为例,TBM始发后,总推进力维持在10 000~12 000 kN,无法超过12 000 kN,对比同等地质情况下KSTBM4实时推进力参数为16 800 kN,差距明显。通过远程监控系统对比 KSTBM2与KSTBM3数据,推进力均超过13 000 kN,初步判定KSTBM5程序参数异常,经排查发现,初始设置值输入错误,经过更正后,推进力显示值达到13 000 kN以上,见图3。

图3 KSTBM5设备参数调整前后对比

3 TBM数据经验曲线

单台TBM施工不具备参考价值,多台设备同时施工,可通过数据积累后形成各围岩地层情况下的经验曲线,为TBM后续施工提供参考。

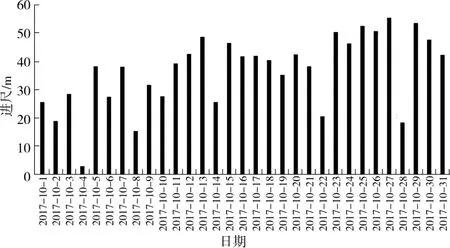

根据SSTBM1设备10月份的掘进情况(图4),经分析,隧洞围岩稳定,围岩类型较单一,主要以泥盆系(D)凝灰质砂岩、砂岩、砂砾岩为主,属Ⅲa类围岩,TBM日平均进尺在30 m以上,设备完好率96%,适合作为参考数据进行数据库建设。

首先,提取该月TBM每循环掘进过程中的有效参数,筛选出总推力、刀盘转速、刀盘扭矩、顶护盾压力、左右护盾压力等参数(去除无效数值),作为基础数据进行分析研究。

图4 SSTBM1设备10月掘进情况

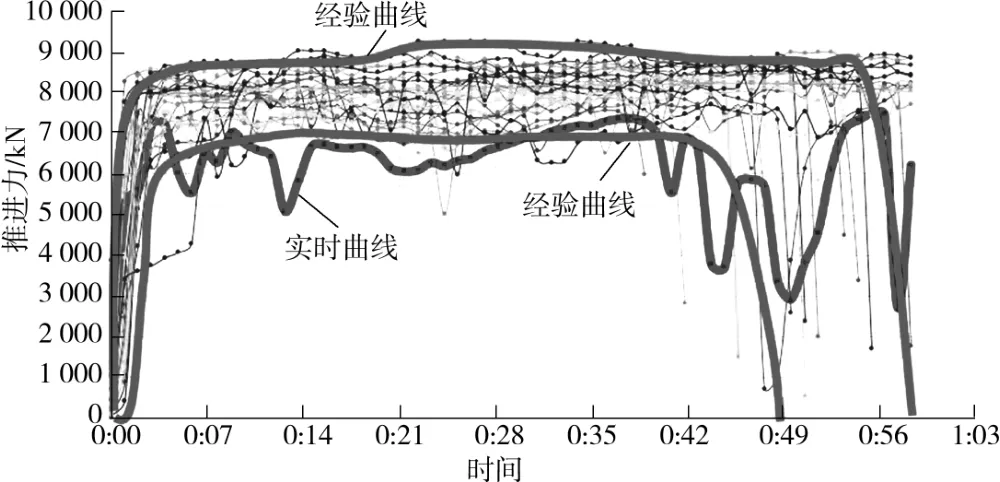

其次,将每循环掘进参数进行数据对比,寻找TBM掘进过程中的数据变化规律,获得该种围岩情况下的最佳状态曲线值,形成TBM经验曲线,作为后续掘进里程及后续设备的参考曲线。

同时,经过不断地修正与更新,将设备经验曲线值调整到最佳,实现高效掘进。例如SSTBM1在Ⅲa类围岩下推进力的经验曲线见图5(图中细线为每个掘进循环的实际参数曲线)。

图5 SSTBM1在Ⅲa类围岩下的推进力曲线

综上,经过分析统计得出TBM掘进数据经验曲线区域,后续设备在同样岩层情况下,可参考经验曲线随时对掘进数据进行调整,以便引导操作人员在特定区域内掘进,既保证掘进安全又可确保设备稳定高效。

4 数据统计与故障分析

对工程施工配件消耗进行统计分析,研究备件消耗规律,有助于对设备状态进行检测。正常设备均存在配件消耗情况,统计分析数据包括设备配件正常消耗和设备配件非正常消耗等。通过综合对比,判定设备运行是否正常,异常情况时需立即处理,避免备件大量消耗及设备自身损坏情况的发生。

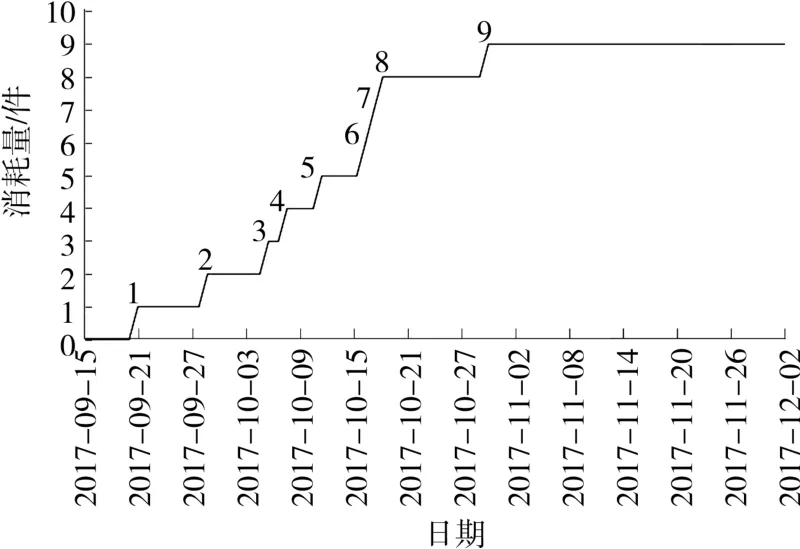

例如,SSTBM1设备锚杆钻机9月15日至11月2日消耗纤尾9根,11月2日至11月30日无消耗,见图6。可判定为锚杆钻机前期为故障状态,后续经过调整设备状态转好,以后再有配件消耗如前期大的情况,基本可判定为设备故障。

图6 SSTBM1设备锚杆钻机纤尾消耗量统计

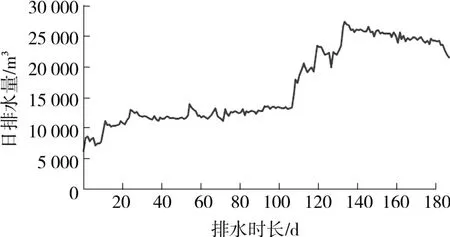

通过施工排水量统计,可判定设备施工涌水是否处于衰减期,判定是否可继续掘进。例如,SSTBM2设备施工到第110 d遇到大涌水,被迫停机,后涌水量继续增大,最大达到25 000 m3/d,经过70 d的排水操作,涌水量有明显减小的趋势,判断可适当进行设备试掘进,见图7。

图7 SSTBM2日排水总量统计

5 施工设备风险预警

长期以来,TBM设备故障的排除依赖于工程师和专家的现场诊断和经验,如果专家不在现场,就可能延误故障的及时排除,影响工程进度[2]。TBM施工风险预警系统可对设备运行状态关键参数的非正常数值进行实时监测预警,通过报表形式通报可能出现的风险,大大降低了常见施工风险、设备故障的数据分析难度,提高故障判断及处理的时效性。

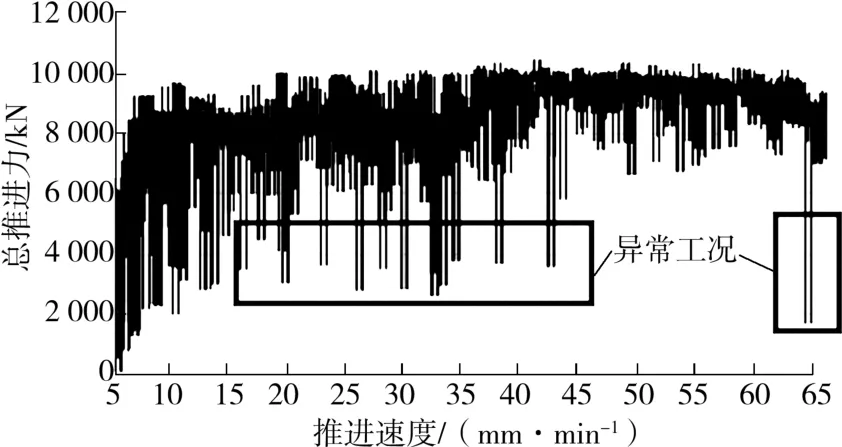

5.1 推力速度预警

TBM施工过程中,在地质情况均匀的情况下,掘进参数具有一定的相关性。当地质情况发生突变或出现异常工况时,掘进参数会发生相应的变化。通过对该引水隧洞工程的施工参数进行关联分析,发现总推进力和推进速度与地质变化有较强的相关性,据此建立风险预警模型(见图8)。

由图8可以看出,一定的推进速度对应着一定范围的总推进力,但如果出现总推进力的突变,则有出现异常工况的风险,需要格外关注。

图8 速度推力预警

5.2 塌方风险预警

通过对该工程施工情况的数据积累,针对设备可能存在塌方时的特征指标进行统计分析,其典型的预警指标见表1。

表1 TBM塌方风险预警值统计

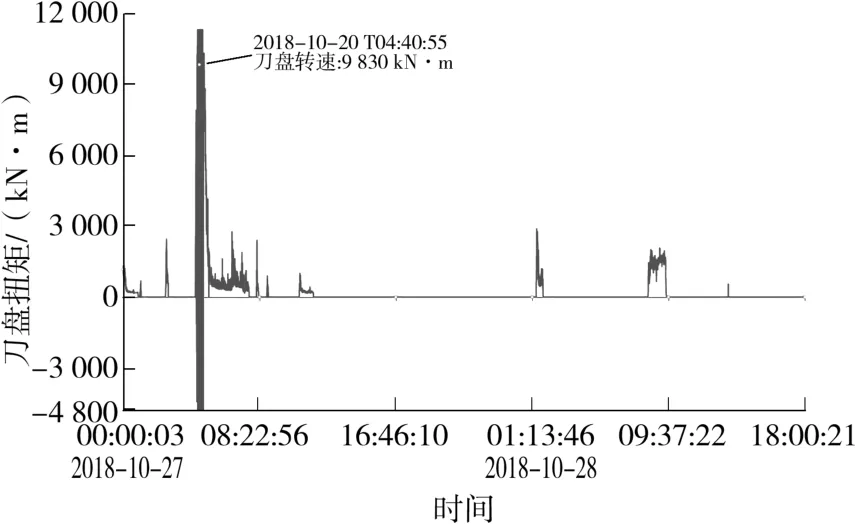

XETBM1掘进至3 131 m时,远程监控系统报警,TBM刀盘扭矩超限,见图9。继续掘进极有可能出现卡机风险。通过远程数据分析,选择调整为脱困模式掘进(图10)。TBM恢复掘进后,刀盘扭矩最大高达10 410 kN·m,远远超出常规模式下的最大能力。通过风险预警系统,及时对设备状态进行调整,顺利地通过了破碎带,有效规避了塌方风险。

图9 XETBM1刀盘扭矩超限报警曲线

图10 XETBM1脱困模式掘进

6 结 语

对多台相同规格TBM施工数据进行统计分析可以初步建立TBM机群施工数据库。现场可通过对监测数据进行处理,正确地预测地质条件和围岩变位,根据实际情况及时提出优化运行方案[3]。同时,外部专家通过远程登录数据监测系统,可实时监测设备数据,查看自动生成的报表,提出改进意见。

以新疆某超长隧洞TBM机群作业施工为例,充分挖掘TBM设备、工程地质等的数据变化规律,分析施工及设备故障风险,为敞开式TBM大数据的建立提供支撑,进而推动TBM设备最终实现智能化自动驾驶。