CCS水电站地下洞室群围岩稳定关键技术研究

邹红英,梁成彦,吴 昊

(黄河勘测规划设计研究院有限公司,河南郑州450003)

21世纪是地下空间开发的世纪[1],充分利用地形地势特点,大型地下电站、隧道(洞)、地铁、地下储库等正在迈向发展的高潮[2]。地下洞室开挖破坏了岩体原有的应力平衡状态,使洞室周边的径向应力消失、切向应力剧增,围岩应力发生重分布。随着洞室开挖,岩体进入塑性状态,洞室周边岩体先破坏,应力向岩体深部转移,围岩破坏范围逐渐扩大,直至围岩应力小于或等于岩体强度,形成新的平衡,破坏才停止,周边形成一个破裂带[3]。地下洞室开挖后,围岩总是向洞内径向变形。喷锚支护就是在洞室开挖后及时向围岩的表面上喷一层薄的混凝土,有时再向围岩内增加一些锚杆,从而部分阻止围岩向洞室内变形,以达到支护的目的。这种支护简称为“新奥法”(NATM),它能在洞室开挖后及时有效地控制和调整围岩应力的分布,最大限度地保护岩体的结构和力学性质,防止围岩松动和坍塌。

厄瓜多尔从20世纪60年代开始对Coca河流域水电开发进行评估、认证、研究,确定CCS水电站为该流域最有吸引力的水电项目,号称厄瓜多尔的“三峡”。作为“一带一路”重点建设项目,CCS水电站项目因实施风险高、技术难题多、组织难度大而极具挑战性[4],特别是项目的管理等全部履行西方的法律和程序,工程设计需执行欧美规范。本文对厄瓜多尔CCS水电站地下洞室群围岩稳定关键技术进行了研究。

1 工程概况

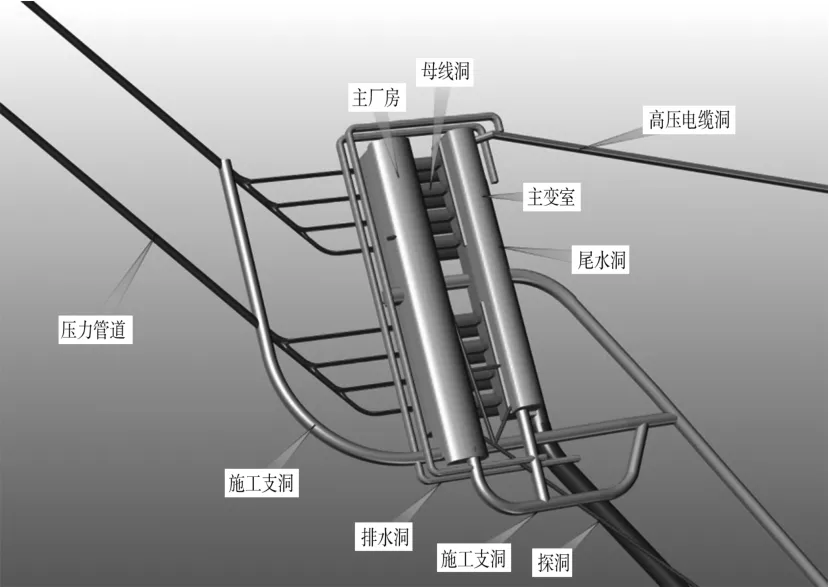

厄瓜多尔CCS水电站,位于南美洲厄瓜多尔北部,电站总装机容量1 500 MW,安装8台冲击式水轮机组。地下洞室群埋深200 m左右,布置在Coca河右岸的山体内,地面高程600~1 350 m,地形起伏较大。电站主要建筑物包括主厂房、副厂房、主变洞、8条母线洞、进厂交通洞、8条尾水支洞及1条尾水主洞等。地下主、副厂房按“一”字形布置,从左至右依次为1#~4#机组段、主安装间、5#~8#机组段、右端副厂房(副安装间),地下厂房洞群三维展示见图1。厂房纵轴线方向角为315°,主厂房开挖尺寸为212.0 m×27.5 m×46.8 m(长×宽×高),主变洞开挖尺寸为192.0 m×19.0 m×33.8 m(长×宽×高)。8条母线洞位于主厂房与主变洞之间,断面采用城门洞形,垂直厂房纵轴线布置,洞长24.0 m。

图1 CCS水电站地下厂房洞群三维展示

2 工程地质条件

2.1 工程地质概况

地下厂房区的主要岩性为灰色、灰绿色和紫色Misahualli地层的火山凝灰岩,上覆白垩系下统Hollin地层(Kh)页岩、砂岩互层,表层覆盖(Q4)厚度为3~30 m崩积物和河流冲积物。该区最大主应力为8~10 MPa,方向角为315°~340°。构造应力作用并不强烈,以自重应力为主。施工区主要存在以下4组节理:①140°~170°∠70°~85°,约占主变节理总数的 80%;②230°~260°∠70°~80°;③20°~50°∠5°~15°,出露处容易形成楔形体的顶部边界;④325°~355°∠75°~85°,零星发育。

地下厂房区属于Sinclair构造带,构造相对简单,在厂房区开挖过程中没有发现规模较大的断层。但受构造影响,厂房区发育多条小规模断层(近70条),断层最大宽度普遍小于50 cm,极少数达到2 m;断层充填物质普遍以角砾岩、岩屑夹泥为主,断层带组成物质较好;断层带延伸较短,以几十米为主;断层走向以230°~260°为主,倾角以 60°~80°为主,整体与主厂房和主变室呈正交。

岩体以次块状结构为主,围岩以Ⅱ、Ⅲ类为主,局部少量Ⅳ类,整体基本稳定,局部裂隙密集带存在不稳定块体,洞室开挖交叉面岩体稳定性差。厂区地震烈度为Ⅷ度。

2.2 围岩物理力学特性

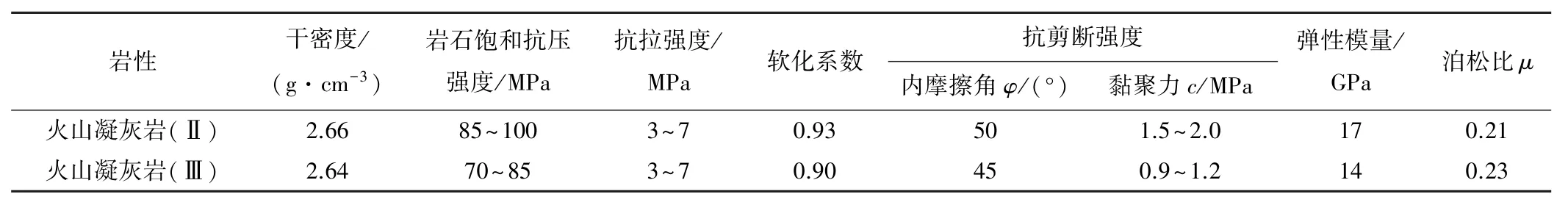

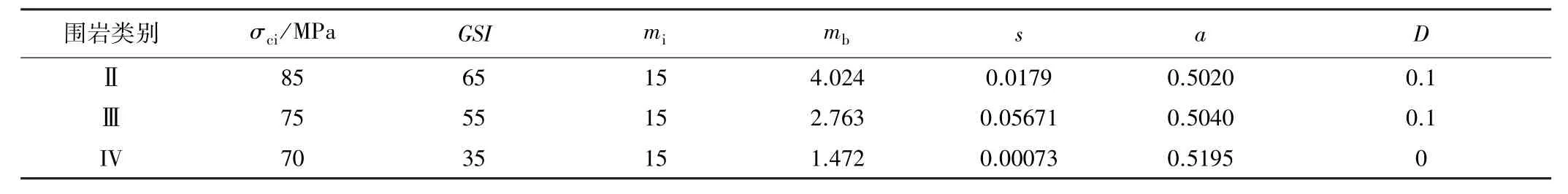

隧洞支护设计监理要求采用广义Hoek-Brown经验判据,故在设计时同时考虑M-C和H-B准则,岩(石)体力学参数取值见表1、表2。

表1 岩(石)体力学参数取值

表2 Hoek-Brown经验判据岩(石)体计算参数取值

3 围岩稳定关键技术

3.1 存在的主要问题

厄瓜多尔CCS水电站地下厂房呈现洞室多、洞室群纵横交错布置、主洞室跨度大、距离近、薄岩壁等特点,因而应力、应变复杂,围岩稳定问题突出,地下洞室围岩稳定成为整个工程亟待解决的问题。CCS水电站设计是在意大利ELC公司概念设计基础上进行的概念优化设计、基本设计及详细设计。体形上将原有主厂房及主变洞顶拱的半圆拱改为三圆拱,厂房净高减少3.2 m,极大减小了工程量并缩短了工期。但由于洞室间距受限,加上地质条件的不可预知性,因此CCS水电站地下洞室群布置紧凑成为围岩稳定的制约因素,主要存在以下技术问题。

(1)设计理念问题。根据合同,在整个设计过程中包括材料、工程设计理念必须满足欧美规范,墨西哥监理和当地岩土工程师要求隧洞开挖支护设计满足Hoek和 Barton理念、《岩石隧洞和竖井工程手册》(EM1110-2-2901)。

(2)三向薄岩壁问题。①主厂房与主变室间距为24 m,为主厂房与主变室平均跨度的1.03倍。国内规范[5]指出岩柱的宽度不宜小于相邻洞室平均开挖宽度的1~1.5倍。国内外同等大规模的地下洞室群,主厂房与主变室之间岩柱厚度为相邻两个大洞室平均跨度的1.1~1.4倍,因此主厂房与主变室之间存在薄岩壁问题。 同时Dr Evert Hoek[6]190提出,当岩柱的宽度为相邻洞室最大洞室高度的0.5倍时,岩柱将面临剧烈的破坏,岩柱塑性区基本贯通,岩柱将全部进入超应力状态,极容易进入张拉破坏状态。②CCS水电站8条母线洞间距为18.5 m,母线洞跨度为8.2 m,母线洞之间的岩柱只有10.3 m厚,小于母线洞跨度的1.5倍,因此母线洞之间也存在薄岩壁问题。③CCS水电站尾水洞间距为18.5 m,与母线洞水平向错开1.3 m,与母线洞竖向间距7.15 m,小于母线洞跨度的1.5倍,因此母线洞与尾水洞之间也存在薄岩壁问题。

洞群三向薄岩壁问题加剧了主厂房与主变室之间围岩的破坏。薄岩壁必然带来塑性区贯通、围岩变形加大、围岩失稳等问题,如果过多地采用锚索、预应力锚杆处理措施等会严重影响施工工期。

(3)楔形体问题。厂房纵轴线方向角为315°,节理①走向与主厂房和主变室洞轴线方向大角度相交,对地下洞室的稳定相对有利,但节理①走向与母线洞轴向夹角较小,对母线洞洞室稳定相对不利;节理①、②、③组合在主厂房、主变室下游边墙形成密集的楔形体,极大威胁着洞室的施工和运行稳定。

结合地质资料分析,在详细设计阶段与墨西哥监理多次反复沟通,一致认为楔形体问题为洞室围岩稳定的局部问题,支护设计理念为:在整体支护设计的基础上进行局部加固。

3.2 稳定计算分析

3.2.1 三维稳定计算分析

FLAC3D程序建立在拉格朗日算法基础上,可处理有限变形问题,在计算过程中允许材料发生屈服及流变,特别适合解决岩土工程中经常遇到的大变形问题,在岩土工程领域应用广泛[7-9]。三维分析岩体模型采用Mohr-Coulomb模型,采用多元回归分析方法对地下厂房三维地应力场进行反演。计算模型包含主厂房、主变室、母线洞、尾水支洞、施工支洞、排水廊道以及部分进厂交通洞段等主体洞室,分层开挖步与现场施工步一致。结合地质信息完善及布置方案调整,从概念设计到基本设计再到详细设计不断更新模型进行支护参数动态优化。

通过三维计算分析,主厂房顶拱塑性区深度为2~4 m,上游边墙塑性区深度为4~6 m,局部塑性区深度为9 m,下游边墙塑性区深度为5~8 m,母线洞附近塑性区全部贯通。塑性区岩体破坏以剪切破坏为主,少部分区域出现拉伸破坏。主变室顶拱塑性区深度为2~3 m,上游边墙塑性区深度为3~4 m,下游边墙塑性区深度为3~6 m。

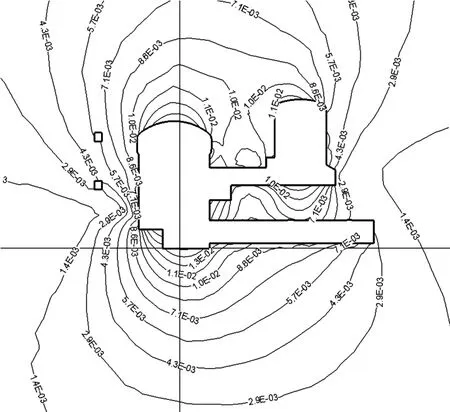

详细设计阶段支护工况3号机组段位移见图2。主厂房及主变室上下游边墙计算位移基本在11 mm以内,顶拱位移基本在15 mm以内,最大的变形出现在厂房底部台阶处。洞室边界突变的部位为稳定关键部位,如厂房吊车岩壁附近、厂房球阀层平台处、主变室下游尾水叠梁门扩挖部位、母线洞与主厂房及主变室交叉部分、尾水洞与主厂房下游边墙交叉部位,需要特别关注。

图2 详细设计阶段支护工况3号机组段位移(单位:m)

3.2.2 二维稳定计算分析

由于初期支护厚度较小,因此采用三维数值方法分析初期支护单元较多、耗时较长,与实际受力差异较大[10]。采用广义Hoek-Brown判据,引入欧美运用较广、较成熟的PHASEII软件及分析方法对初期支护如钢筋网喷混凝土安全系数和锚杆受力进行定量分析,同时与三维计算结果进行对比。Φ28锚杆轴力小于100 kN,Φ32锚杆轴力小于100 kN,Φ36的500 kN预应力锚杆轴力小于550 kN,锚杆均未出现屈服。主厂房和主变室喷混凝土安全系数整体大于1.5,局部尖角出现开裂。钢筋网喷混凝土安全系数和锚杆受力满足规范要求。主厂房和主变室洞周变形小于15 mm,洞室上下游边墙中部变形为12 mm左右,最大变形出现在厂房底部;拱脚及洞周体形突变处产生不同程度的应力集中;主厂房、主变室洞周岩体均呈现出向岩体内延伸的塑性区,塑性区岩体破坏以剪切破坏为主;变形、应力及塑性区分布规律与三维计算结果差异不大。

根据二、三维稳定计算分析结果,同时考虑锚杆长度在 Dr Evert Hoek[6]201塑性区深度的基础上加上2~3 m,并满足《岩石隧洞和竖井工程手册》(EM1110-2-2901)第七章和 Barton[6]202经验公式,在初始详细设计的基础上进行锚杆加长。Ⅱ类围岩主厂房上游中部边墙采用Ф28@2.0 m、长L=9 m的支护锚杆,Ⅲ类围岩上游中部边墙采用Ф28@1.5 m、长12 m的支护锚杆。母线洞及尾水支洞采用0.2 m厚I16@0.5~1.0 m钢拱架喷混凝土加锚杆的柔性初期支护。

3.2.3 楔形体局部加固分析

块体理论的UNWEDGE软件操作简单、界面友好、适用性强、认可度高,被广泛应用于地下工程块体稳定分析[11-12],这里也采用该方法进行分析。主厂房、主变室和母线洞等洞室群揭露了1万多条节理,在施工过程中应及时对结构面进行最不利楔形体组合分析。主厂房、主变室洞周主要不稳定楔形体见表3。

表3 CCS水电站主厂房、主变室洞周主要不稳定楔形体

3.3 设计参数

采用工程类比法、二维有限元、三维有限差分法等对地下厂房洞室群围岩稳定进行综合分析,经过比较论证,在新奥法的基础上最终提出了整体挂网喷混凝土加锚杆支护、局部型钢喷混凝土加锚杆支护的设计思路。为提高喷混凝土锚杆初期支护的整体强度,锚杆锚头采用螺母垫片固定的型式。

(1)选取支护材料。普通砂浆锚杆采用美国规范ASTM A706的grade 60,张拉锚杆采用美国规范ASTM A706的 grade 100W[690W],锚索采用美国规范ASTM A416的grade1860[270],钢筋混凝土结构符合美国规范ACI318,混凝土施工技术要求满足美国规范ACI315、ACI301等。砂浆28 d龄期强度不低于35 MPa,衬砌28 d龄期强度不低于28 MPa,喷混凝土28 d龄期强度不低于28 MPa。

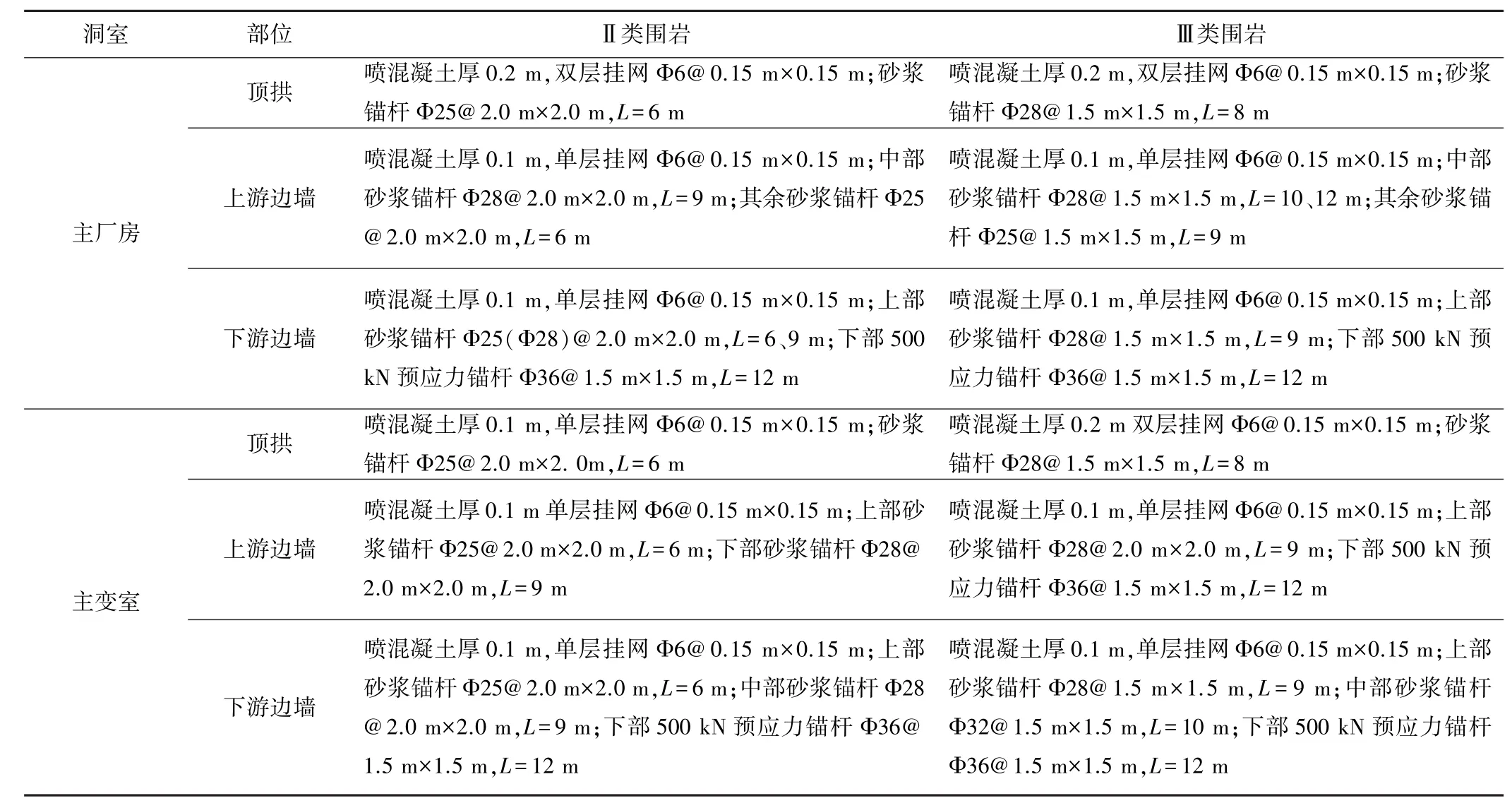

(2)系统支护参数。经综合分析,得到CCS水电站主厂房及主变室支护参数见表4。

(3)楔形体局部加固设计。鉴于结构面与洞室临空面的特殊关系,在主厂房、主变室顶拱与边墙交接处拱座部位形成大大小小不利的楔形体,成为制约设计批复和现场施工安全的重大问题,经分析,这些楔形体体量不大,在原有系统支护上局部进行锚杆加长加密支护后,正常运行工况安全系数大于2,地震工况安全系数大于1.3,满足规范要求。

3.4 安全监测资料分析

结合二、三维计算分析,主厂房及主变室在桩号ST0+005.00、ST0+086.00、ST0+148.00 等重点关注部位共布设了36套多点位移计、36支锚杆应力计;施工期结合现场开挖揭露地质情况在桩号ST0+025.00、ST0+142.00补加多点位移计6套。

地下厂房洞群开挖于2013年7月基本结束,整个开挖过程中,各监测仪器规律良好:大部分多点位移计从孔口至内绝对变形及变形梯度越来越小,洞周围岩较均匀、稳定,属于浅部位移;变形曲线多次呈台阶式跳跃,附近相邻高程围岩停止爆破一周之后变形速率变缓,与开挖爆破密切相关[13];截至2014年3月,多点位移计孔口位移91%小于计算位移,锚杆应力计测得的应力92%小于计算应力,围岩无异常变形,围岩变形已经长期收敛;围岩稳定性较好,支护结构合理。

表4 CCS水电站主厂房及主变室支护参数

4 结 论

通过对CCS水电站地下洞室群围岩稳定关键技术问题的研究,得到如下主要结论:

(1)经工程类比、FLAC3D及 PHASEII分析,CCS 水电站地下洞室群大洞室顶拱采用0.2 m厚双层挂网喷混凝土加垫板式砂浆锚杆的柔性支护,边墙采用0.1 m厚单层挂网喷混凝土加垫板式砂浆锚杆的柔性支护,避免了大范围预应力锚杆及锚索影响施工工期。

(2)根据主厂房及主变室受力及位移特点,岩壁吊车附近、主厂房高边墙中部、主厂房与主变室中间岩柱、母线洞与尾水洞之间岩体、主变室下游尾水叠梁门扩挖部分等属于重点关注部位。主厂房及主变室顶拱Ⅱ类围岩稳定支护锚杆长度为6.0 m,Ⅲ类围岩稳定支护锚杆长度为8.0 m。重点关注部位采用长度为9、10、12 m的砂浆锚杆和300、500 kN预应力锚杆进行加强支护。

(3)主厂房及主变室之间的母线洞及尾水支洞采用钢拱架喷混凝土加锚杆的柔性初期支护,成功解决了三向薄岩壁的稳定问题,避免了大范围预应力锚杆影响施工工期。

(4)在整体支护设计的基础上进行局部加固加强楔形体的稳定性,分析得到各项监测数据在安全范围内,因此整体长、密支护并没有影响施工工期。鉴于节理的特殊性,CCS水电站主厂房及主变室顶拱与下游边墙交接部位施工中应满足小药量、短进尺、及时支护等技术要求,避免因局部块体失稳而带来整体失稳。

(5)施工期的开挖质量是有效控制松动扩展和保障围岩稳定的关键。开挖施工措施控制不力会形成或诱发次控制结构面,造成岩体破碎及深部松动。主厂房岩壁吊车梁壁座开挖、主厂房及主变室上下游边墙的风道开挖、主变室叠梁门扩挖等体形突变处,特别是主厂房与主变室之间的岩柱受双向爆破的影响,应控制爆破、及时做好锁口及喷锚支护,不可野蛮施工。

各交叉部位、断层破碎带均安装了收敛计、多点位移计、锚杆应力计、渗压计,尽管各监测数据已经长期趋于稳定,但围岩松动圈深度及反馈的开挖质量[14]还有待进行定量分析研究。