CCS水电站地下厂房枢纽关键点设计研究与实践

魏 萍,尹德文

(黄河勘测规划设计研究院有限公司,河南郑州450003)

1 工程概况

厄瓜多尔CCS(Coca Codo Sinclair)水电站为径流引水式电站,总装机容量1 500 MW,年发电量88亿kW·h,是该国最大的水电站,可满足全国三分之一人口的电力需求,也是该国战略性能源工程,同时也是世界上已建成的总装机容量最大的冲击式机组水电站之一。项目采取EPC合同模式,总工期66个月,合同金额超过23亿美元[1],是采用中国融资并由中国公司承建的“一带一路”重要工程,也是中国水利企业“走出去”的标志性工程。项目受到中国及厄瓜多尔政府的高度重视,建成意义重大[2]。

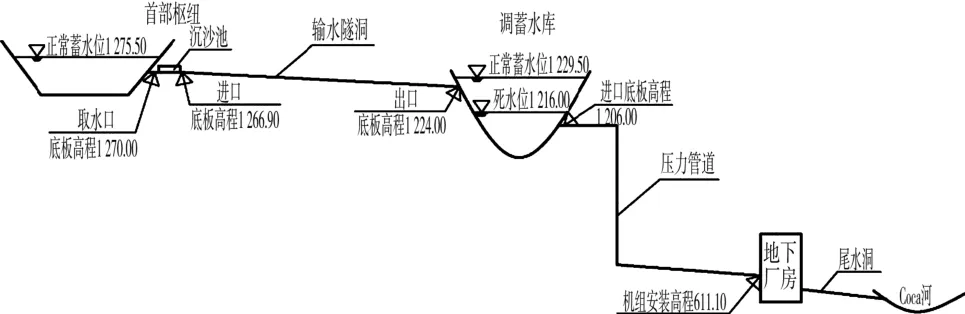

CCS水电站位于亚马逊河二级支流Coca河上,距离首都基多130 km。工程区为热带雨林气候,邻近活火山,地震峰值加速度为0.3g,自然条件十分复杂。厄瓜多尔电气化局在20世纪80年代对Coca河流域水电开发进行了研究,并由意大利等咨询公司于2009年6月完成概念设计。2009年10月通过公开招标,由黄河勘测规划设计研究院有限公司负责工程设计的联营体中标,最终由中国水利水电建设集团签订了附带融资条件的总承包合同。该工程于2010年7月28日正式开工建设,2016年11月18日电站正式投产发电。CCS水电站主要包括首部枢纽、输水隧洞、调蓄水库、压力管道和地下厂房等,布置示意见图1。

图1 CCS水电站布置示意(单位:m)

2 地下厂房设计优化

CCS水电站概念设计由意大利ELC公司完成,根据前期设计资料及当前国内外地下厂房设计经验,结合中西方文化、设计理念、规程规范,并考虑便于咨询、审批设计产品的指导思想,确定设计优化原则为在设计基本合理、便于施工等前提下不改动或少改动原设计。在概念设计复核及基本设计两个阶段的国内、国外专家审查会上,与专家、业主、意大利ELC工程咨询公司及墨西哥ASOC工程咨询公司等进行了充分沟通,达成一致意见,确定优化设计方案如下。

(1)按照南美地区设计惯例,地下厂房桥机支撑系统采用岩壁柱与岩体联合受力方案。该方案的缺点:一是岩壁柱厚度占用厂房跨度,二是岩壁柱的施工需要厂房开挖到发电机层才能开始。为了加快施工进度,结合厂房洞室的围岩条件,将原设计的岩壁柱改为应用较为成熟的岩壁吊车梁。由于岩壁吊车梁技术在南美地区运用较少,业主疑虑较大,因此通过反复沟通并请业主对中国地下厂房进行实地考察,最终确定采用预应力锚杆岩壁吊车梁。

(2)为了防止地下水对洞室围岩及支护安全稳定的影响,增加了厂房排水系统。一是在厂房及主变洞周围增设上下两层排水洞,二是在所有大洞室顶拱及边墙增设排水系统。

(3)为了加快施工进度,尽早使用桥机,在厂房右侧增加长20 m的副安装间,前期主要用于桥机及机组安装,后期改为副厂房,布置机修间及办公室等。

(4)考虑到母线洞设备的安装检修方便,将母线洞底高程由母线层618.0 m抬高至发电机层623.5 m。

(5)原设计将尾水叠梁门布置在主厂房水轮机层下游侧,导致无法布置辅机的油、汽、水管线系统。将叠梁门移至主变洞下游侧,在主变洞下游侧墙局部扩挖闸门室,既不占厂房空间,又便于叠梁门运行管理。

(6)原设计控制楼布置在出线场西侧紧靠山体,该山体上部有一滑塌体裸露面,考虑到该部位周边存在再次滑塌影响控制楼安全的可能性,因此将控制楼从出线场西侧移至东侧。

3 地下厂房枢纽布置

地下厂房布置在Sinclair以西500 m、Coca河右岸的山体内。洞室区域内地表自然坡度一般为30°~40°,山体陡峻,植被发育,总体地势西高东低,地面高程600~1 350 m,地形起伏较大,区域内山高谷深,相对高差大,厂房区发育树枝状冲沟,多呈东西向展布,该区域降雨量较大,沿冲沟多形成瀑布。

厂房开发方式为尾部式开发。电站枢纽主要包括高压引水洞、厂房、主变洞、母线洞、进厂交通洞、尾水洞、高压电缆洞、排水洞、疏散通风洞等地下建筑及出线场、控制楼、高位水池、索道下站址、停机坪、透平油库、尾闸室、尾水渠等地面建筑。

3.1 厂房轴线方向

在综合考虑电站枢纽布置的同时,厂房洞室轴线方向应尽量与围岩的主要构造面成较大的夹角,并应注意次要结构对洞室稳定的不利影响。同时,洞室轴线方向与厂区初始地应力场最大主应力方向的交角不宜过大[3-4]。

地下厂房区域主要岩性为灰色、灰绿色和紫色Misahualli地层的火山凝灰岩,上覆白垩系下统Hollin地层(Kh)页岩、砂岩互层,表层覆盖(Q4)厚度为3~30 m的崩积物和河流冲积物。地下厂房洞群均在Misahualli组火山岩中,岩性为凝灰岩,厚度约600 m,岩性坚硬,裂隙不发育,块状结构,且多不透水,围岩稳定性较好。厂房顶拱高程为646.80 m,上覆岩体厚度为160~300 m,侧向岩体厚度为150~230 m。

厂房区域没有规模较大的断层,但受构造影响,发育多条小规模断层。出露结构面主要有3组:①140°~170°∠70°~85°,整体平直粗糙,充填厚 1~2 mm钙膜或闭合无充填,延伸较长,局部大于10 m,平均 0.5~1.0 条/m;②230°~260°∠70°~80°,整体平直粗糙,充填方解石脉或者泥质条带,宽度为2~3 mm,局部宽1 cm左右,少数高岭土化,延伸长度为5~10 m,局部长度>20 m;③40°~50°∠5°~15°,该组结构面局部发育较集中,数量较少,延伸较长(>20 m),充填厚2~3 mm岩屑或者无充填,平直粗糙,出露处容易形成楔形体的顶部边界。通过对断层产状统计可知:断层走向以 230°~260°为主,倾角以 60°~80°为主。

厂区实测最大主应力为8~10 MPa,方向角为315°~340°。

根据厂区岩体主要构造面和最大主应力方向,结合厂区枢纽布置综合分析,确定厂房轴线方向角为315°,与主要构造面有较大夹角,与最大主应力方向平行。

3.2 地下洞群布置

主副厂房按“一”字形布置,副厂房布置在主厂房右侧,安装间布置在主厂房中间。厂房与主变洞采用两列式布置,主变洞布置在厂房下游侧。压力管道有2条,为单管四机联合供水,压力管道垂直厂房轴线布置。母线洞采用“一机一洞”,垂直主厂房布置。高压电缆洞位于主变洞左侧与主变洞下游侧墙相接,分上下2层布置,上层通风,下层布置高压电缆。疏散通风洞位于厂房右侧,由前期地质探洞修改而成,分上下两层,上层通风,下层布置疏散通道。进厂交通洞布置在安装间下游侧。尾水洞采用“八机一洞”布置,8条尾水支洞汇入1条尾水主洞。

4 洞室围岩稳定研究

地下工程设计的核心是确保围岩稳定,在洞室布置设计中,应充分利用围岩自身承载能力进行地下洞室布置,同时研究合理的洞室开挖程序及支护型式,进行围岩稳定分析以拟定正确、合理的洞室布置方案[5]。该工程洞室间距及支护措施主要采用工程类比法确定并辅以计算验证,在洞室围岩安全稳定的前提下最大化加快施工进度、减少工程量。

4.1 存在的问题

CCS水电站地下厂房洞群规模宏大,纵横交错,紧凑密集。厂房开挖尺寸为217.00 m×27.20 m×46.80 m(长×宽×高),主变洞开挖尺寸为192.00 m×19.00 m×33.80 m(长×宽×高),主厂房与主变洞间距24 m,为主厂房与主变室平均跨度的1.04倍,根据国内外规程规范要求及已建同等规模地下厂房的类比结果,该值为1.1~1.8倍。8条母线洞与8条尾水支洞布置在厂房与主变洞之间,母线洞开挖尺寸为8.20 m×7.40 m(宽×高),母线洞间岩壁厚度为10.3 m,为主母线洞平均跨度的1.2倍。尾水支洞开挖尺寸为8.10 m×8.50 m(宽×高),尾水支洞间岩壁厚度为10.4 m,为尾水支洞平均跨度的1.2倍。尾水支洞与母线洞水平向错开1.3 m,与母线洞竖向间距7.15 m,为母线洞与尾水支洞平均高度的0.9倍。即厂房与主变洞之间、母线洞之间、尾水支洞之间、尾水支洞与母线洞之间均存在薄岩壁问题。薄岩壁极易产生塑性区贯通、围岩变形加大、围岩失稳等问题。

4.2 解决措施

概念设计复核阶段,专家组建议增大厂房与主变洞的间距,或用对穿锚索等方法解决薄岩壁围岩稳定问题。考虑到锚索施工工期长及低压母线等费用的增加,最终采用了系统锚杆+挂网+喷混凝土的支护方案,并在母线洞、尾水支洞及备用机组等朔性区贯通洞段全洞增设钢拱架,在厂房内所有洞脸采用预应力锚杆锁口,增加母线洞及洞脸钢筋混凝土衬砌等措施。同时,结合围岩、锚杆等的位移、应力、声波测试等多项安全监测数据分析,实时调整施工及支护设计方案,成功解决了薄岩壁等围岩稳定问题。

4.3 开挖验证

(1)厂房及主变洞开挖后揭露的地质信息基本与设计吻合,大部分为Ⅱ、Ⅲ类围岩,洞室成型较好,未出现结构面控制型或应力控制型围岩破坏现象,厂房及主变洞在导洞开挖过程中出现的几处楔形体塌落现象均由多组陡缓倾角结构面切割产生。对永久结构面上的楔形体进行超前分析,经过提前加固,效果良好。

(2)由于验收条件严苛,因此母线洞超喷混凝土现象严重,占压了设备布置空间。在凿除混凝土喷层的过程中,2#、3#母线洞围岩失稳,造成中下游多榀钢拱架变形,混凝土喷层出现裂缝。在及时实施二期混凝土支护之后(在变形钢拱架部位混凝土衬砌内增加钢拱架),围岩变形收敛。

(3)在备用机组洞室开挖、母线洞下游洞顶扩挖、主变洞上游边墙通风槽开挖及叠梁门局部扩挖时均出现厂房围岩变形陡增现象,后改用低药量的小炮多层开挖,效果明显。

5 高压电缆洞口及出线场位置论证

原设计高压电缆洞出口布置在进厂交通洞口北约200 m,出线场布置在高压电缆洞出口东北侧的一级阶地上,场地高程为640.00 m。

5.1 存在的问题

通过现场勘查及资料分析,专家及咨询人员认为原设计存在以下问题:

(1)由于出线场西侧的山坡上约900 m高程处裸露较新滑塌面,因此其周边存在再次滑塌对出线场造成填埋的可能性。

(2)高压电缆洞出口南侧有一较大冲沟,存在暴雨时沟水淹没高压电缆洞出口的可能性。

(3)高压电缆洞出口覆盖层深厚,存在较陡土石高边坡问题,施工难度大。洞顶平台较小,平台上方有一个高陡边坡,如果高陡边坡被扰动,则会全部填埋高压电缆洞口。

5.2 方案论证

针对上述问题,对高压电缆洞及出线场的位置进行了两个方案论证。

(1)方案一,出线场布置在进厂交通洞口。将出线场布置在进厂交通洞口北侧探洞出口位置。高压电缆洞从4#机组至探洞口出。优点:高压电缆洞长度比原方案短150 m,减少了开挖量及高压电缆的投资。缺点:由于进厂交通洞口平台面积较小,不能满足出线场构架及控制楼布置,因此需要回填约2/3场地。业主要求场地边坡采用混凝土挡墙护坡,且护坡的基础要坐落在岩石上。该处覆盖层较深,需要打桩,投资相对较高,施工较复杂,且回填场地存在发生不均匀沉降的风险。

(2)方案二,出线场布置在进厂交通洞口河对岸。优点:场地宽敞,基础处理简单。缺点:高压电缆需要跨Coca河,施工复杂,投资大,且高压电缆加长约1 000 m。

经国内外专家多次评审,在原方案的基础上,将高压电缆洞口向北移30 m,将控制楼移到出线场东侧。

6 尾水洞布置研究

常规冲击式机组安装高程较高,下游尾水位较低,在机组安装高程和机坑水位之间留有足够净空高度即水轮机排出高度,以保证紊乱的基坑尾水不会对喷针和水斗造成影响,从而影响机组出力。

6.1 存在的问题

按照该工程 EPC合同要求,机组安装高程为611.10 m,厂房下游河道流量超过3 200 m3/s时机组停机,下游河道流量在1 600 m3/s以上机组发电时尾水洞内为明满流。根据业主提供的前期资料分析,机组安装高程低,尾水洞断面尺寸小,下游河道流量达1 600 m3/s时尾水出口河道水位为608.5 m,河道水位与机组安装高程之差仅为2.6 m,而机组正常发电需要的排出高度为3.8 m,不能满足机组发电要求。

6.2 方案论证

为了满足合同要求,对尾水洞设计进行了多方案论证。

(1)方案一,在原设计的基础上扩大尾水洞断面。受机组安装高程、配水环管外包混凝土厚度等条件限制,尾水洞顶抬高的范围有限,经过尾水洞模型试验及水力学计算论证,尾水洞在扩大断面之后,过流能力仍然不能完全满足合同要求。

(2)方案二,采用2条尾水主洞,由“八机一洞”方案改为“四机一洞”方案。该方案的主要问题是选择合适的尾水洞出口:一是考虑尾水出流不能与主河道有大的交角,使尾水顶冲河道,因此新出口应尽量向下游移动;二是要有较好的出洞地质条件。经过论证,原尾水洞出口下游侧近距离内冲沟密集,不具备地下洞室出洞条件。

(3)方案三,抬高机组安装高程。抬高机组安装高程可以从根本上解决尾水出流受阻的问题,机组抬高2~4 m,并相应抬高调蓄水库大坝、进水口等建筑物高程。经过方案论证,该方案虽然工程量有所增大却在可以接受的范围之内,但是考虑到签订主合同时耗时近一年,修改合同条款很可能影响工期。

(4)方案四,将尾水洞出口尽量向下游移动约200 m。由于河道纵坡较大(约1%),尾水洞出口下移,可以有效降低尾水渠末端水位,因此增大了机组安装高程与河道水位的高程差,同时加大尾水洞断面,将尾水洞改为明流洞。该方案是业主推荐并坚持使用的方案,但该方案尾水洞长度增加近300 m,且尾水渠地质条件差,增大了工程量及延长了工期。经过国内外专家多次评审及考虑业主意见,确定该方案为最终实施方案。

6.3 施工实践

(1)开展水轮机模型试验时没有考虑机组冷却器放置在尾水支洞内,因此为了避免影响机组出力,将放置冷却器之后的尾水支洞底部整体下挖,使冷却器完全埋进尾水支洞内,不影响尾水支洞的过流能力。该方案在下游河道为多年平均水位时机组可以正常发电,但是尾水洞过流能力依然不能满足高水位发电要求,因此增加了压气工况,即在高水位发电时,用空压机将基坑内水位人为压低,以满足水轮机的排出高度要求。而且,为了减少空压机的配置,在尾水支洞顶部埋设集气管,回收部分尾水气泡产生的空气,并在尾水支洞顶部设置了高1.5 m的挡气坎。

(2)机组运行时尾水支洞内水流紊乱,流速较大,影响了冷却器的正常使用,为了改善尾水支洞内水流状态,在冷却器前端设置稳水栅,末端设置挡水坎(将叠梁门的底部一节固定设置),这将导致水位壅高,提高空压机的使用频率。机组运行两年多来还没有出现过高水位发电情况,该运行工况的效果仍有待验证。

7 尾水边坡稳定研究

为了降低机组基坑尾水位,尾水洞出口从原设计位置下移了约200 m,这不仅增大了工程量,而且给设计、施工带来了巨大的挑战。

7.1 存在的问题

(1)工程区属于热带雨林气候,雨水丰沛,且在Ⅷ度地震区。

(2)因尾水渠坡顶的进厂公路是出入地下厂房及出线场的唯一道路,故施工中不能断路。

(3)尾水渠全长约160 m,有4条冲沟横断尾水边坡。

(4)尾水渠边坡覆盖层厚度为30~45 m,多为冲洪积物和火山灰堆积物。

7.2 开挖支护设计

(1)地质参数设计。国内工程一般采用土工试验或工程类比法确定地质参数,由于当地不具备土工试验条件,且业主、咨询人员不认可经验参数,因此通过多次沟通,并结合现场裸露边坡的研究分析,最终确定采用天然边坡多参数敏感性反演分析的方法来确定地质参数。

(2)尾水洞出口顶部即为进场道路,没有太大的开挖空间,因此在尾水渠桩号C0+000.00—C0+042.00右岸下部(岩石高22 m)采用直立开挖,上部覆盖层(高30 m)采用开挖坡比为1∶0.3~1∶0.5的陡坡开挖。下部岩石边坡采用混凝土直立边墙+锚索+锚杆的支护形式,墙厚1.5 m,嵌固深度为2.00~3.90 m,锚索为1 000 kN,混凝土直墙同时兼顾锚墩、挡土墙的作用。上部覆盖层边坡采用锚索+网格梁+锚杆的支护方案,锚索为1 000 kN。覆盖层的抗压强度较低,为了避免锚墩被拉入覆盖层,导致边坡破坏,在锚墩之间设置混凝土网格梁,将锚索的拉力均匀分散到网格梁和锚墩上,有效解决了这一问题。

(3)尾水渠桩号C0+042.00—C0+160.00为火山灰覆盖层高边坡,由于该部位距离进场道路较远,因此开挖坡度可以适当放缓,坡比设计为1∶1.0~1∶1.5。采用局部抗滑桩+系统锚杆支护,由于施工部分抗滑桩过程中遇到管涌及孤石等,无法开挖到设计高程,因此对该部分抗滑桩局部增补了锚索。

7.3 开挖支护验证

(1)边坡开挖初期喷混凝土及系统锚杆施工相对及时,没有出现严重的边坡失稳问题。随着边坡高度的不断增大,边坡上渗水点增多,出现了局部小规模塌滑及小冲沟现象。为了解决该问题,在进场道路右侧的山脚下设计了一条大断面截洪沟,将大部分冲沟流水排至尾水渠下游河道。

(2)尾水渠全部开挖完成后,即刻完成了喷混凝土及系统锚杆施工。由于锚索的费用高,施工难度大,且采购需要从中国海运到工地,耗时长,因此施工初期没有实施。但是,火山灰边坡稳定性差,雨水多,边坡顶部很快出现了平行尾水渠的贯穿裂缝。对裂缝进行了灌浆处理,但裂缝宽度依然增大、数量依然增多,最后实施了锚索施工,有效控制了边坡变形。

8 结 语

该工程地下厂房设计难点及关键点:一是地下厂房洞群规模宏大,洞室纵横交错,布置密集,多洞室间岩体塑性区贯通;二是机组安装高程低,下游河道水位高,下游尾水受河道水位的顶托影响较大,水轮机排出高度不满足设计要求;三是尾水边坡为土石高边坡,覆盖层多为火山灰及冲洪积物,且坡内有多条冲沟;四是欧美规范与中国规范的差异及中西方文化与设计理念的差异。在工程设计施工中,通过循序渐进的优化论证,并结合欧美国家的设计理念、管理方法及与业主和咨询人员的不断磨合,顺利解决了相关问题。目前,电站已安全运行两年多,所有安全监测数据正常,充分验证了地下厂房枢纽布置的合理性,可供类似工程借鉴。