试论铁路特大桥水下钻孔桩施工控制技术

周荣贵

摘要:铁路特大桥水下长钻孔灌注桩施工难度大,施工过程中根据地质情况采用了合理的施工工艺和方法,保证了每一根桩的施工质量,为水下长钻孔灌注桩程施工积累了可供借鉴的技术资料。在穗莞深项目东江北干流特大桥水上部分施工过程中,通过做实前期策划,优化施工技术方案,认真落实各项工作,实现了东江北水中桥梁施工有序推进,并取得了一定成绩,对铁路特大桥水下钻孔桩施工控制作出了技术分析。

Abstract: It is difficult to construct long-distance bored piles for railway super-large bridges. During the construction process, reasonable construction techniques and methods are adopted according to the geological conditions to ensure the construction quality of each pile. The construction has accumulated technical materials for reference. During the construction of the water part of the Dongjiang North Main Bridge of the Suiguan-Shenzhen project, through the pre-planning, optimization of the construction technical plan, and conscientious implementation of various tasks, the bridge construction in Dongjiang North Water has been promoted in an orderly manner and has achieved certain results. A technical analysis was made on the construction control of underwater bored piles of railway super large bridges.

關键词:铁路特大桥;钻孔灌注桩施工;水下

Key words: railway special bridge;bored pile construction;underwater

中图分类号:U445.55+1 文献标识码:A 文章编号:1006-4311(2019)15-0114-03

1 工程概况

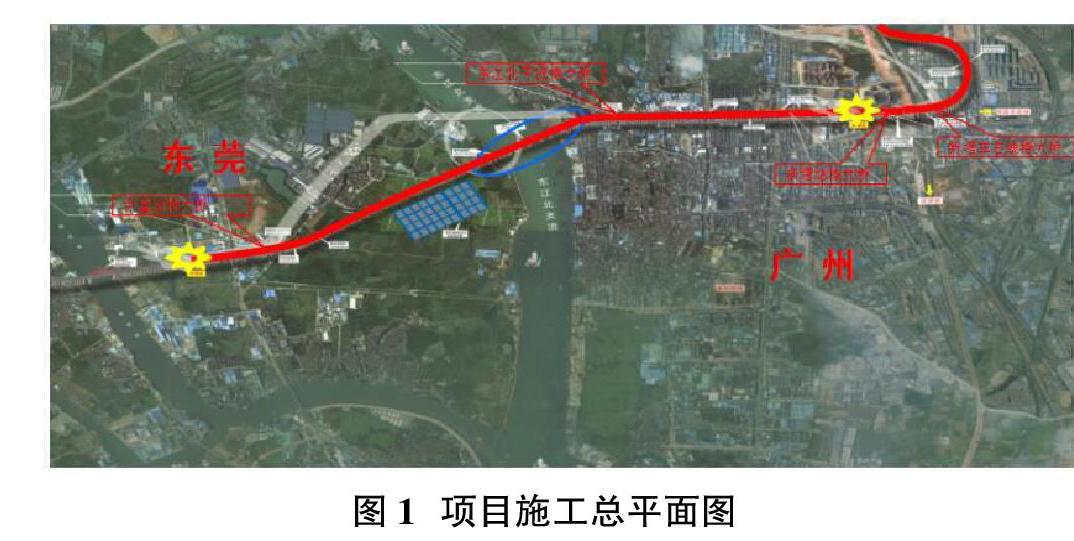

广东穗莞深城际轨道项目正线长度8.694km,位于广州和东莞两市。包括:新塘左线特大桥(1370.6m)、新塘右线特大桥(1325m)、新塘站特大桥(1139m)、东江北干流特大桥(5110m)和中堂站特大桥(1145m),计5座特大桥;并承担全线292孔简支箱梁的预制及架设、17.2公里无砟轨道及范围内的地方道路还建、河道和管线改移等施工任务。本工程合同工期28个月,项目合同额12亿元。工程施工情况如图1所示。

东江北干流特大桥水上部分为全线的控制工程,73#-80#墩跨越东江北干流,共8个水中墩。江面宽520多米,水深5~15m,水流速度1.5m/s,潮汐影响2~4米;东江北为内河-Ⅲ级航道,要求双向通航,大型船舶过往频繁,日通行量1000多艘,桥区上下游两侧紧挨大型砂场、码头;桥址区域内的土层主要分布为中砂、粉质粘土、全风化、强风化、中风化含砾砂岩和泥质砂岩等。

桥梁水中部分桥跨布置为[1-45m+1-35m+(75+2×125+75)m+1-25m],桥梁基础采用钻孔桩基础和深水低桩承台,桥墩采用圆端形实体墩,上构为大跨度预应力混凝土连续梁,75#、76#、77#为连续梁主墩。水中施工采用钢栈桥+平台的方式,承台基础采用双壁钢围堰。

2 铁路特大桥水下钻孔桩施工控制前期准备

2.1 项目方案出现的问题分析

项目进场后,针对水上桥梁部分,在公司前期策划小组的指导下,认真研究并深入分析相关文件、设计图纸,积极收集同类工程施工经验,从技术、安全、进度、成本等方面全面的分析对比, 发现存在以下几个问题并提出了初步设想:

①东江北干流为内河-Ⅲ级航道,要求双向通航,大型船舶过往频繁,日通行量1000多艘;设计图纸要求在施工阶段也采用双向临时通航,即河中的76号主墩采用独立平台、船舶运输的方式施工,安全风险大,施工成本高。 针对该问题,可否将栈桥延伸至76号墩,将用船舶横渡施工改为通过栈桥施工,临时双孔通航改为单孔通航。如图2所示。

②所有承台均埋置于河床以下,且埋置深度较深,通过分析设计地质资料,桥址区域内的土层主要分布为中砂、粉质粘土、全风化、强风化、中风化含砾砂岩和泥质砂岩等。按常规施工方式水下爆破开挖难度大,成本高。针对承台均埋置于河床以下施工难度大的问题,可否将全部或部分承台抬高,如图3所示。

③原设计73-79号承台采用双壁钢套箱围堰施工;80号承台采用钢板桩围堰施工。通过清单分析,双壁钢套箱单价19624.03元/吨,通过了解同类工程施工成本,综合单价均超过2万/吨,若按原设计施工,势必亏损。可否将双壁钢套箱围堰变更为钢板桩围堰施工;针对现场实际地质情况,并将水下开挖改为抽水后干挖,取消水下封底混凝土。

2.2 项目方案解决对策

①项目多次与广州、东莞两市的海事、航道部门沟通,最终同意了单孔通航的施工方案。将栈桥由75#墩延伸至76#墩(增加栈桥长度125m),如此可直接利用栈桥进行材料、设备的运输,不需要运输船、浮吊、锚艇等设备长时间(18个月)频繁的横向穿越航道作业,施工期不占用航道,施工干扰小、效率高、安全风险及施工成本均大大降低。

②东江北干流特大桥73#、74#墩的承台基础埋于河床面下,承台底部进入中风化层1~3m。基础钢围堰施工中,基底部岩层常规破碎方法不可行,须采取水下爆破的方式。水下爆破首先要大范围挖除河床表面的砂层,再对外露岩层实施爆破;挖除大面积覆盖层和水中基坑破除岩层的实施难度大,且周边是船坞厂、砂场码头,基本不具备作业条件;同时,广东省水利厅文件明确说明江内的承台不能露出河床面,因此原设计将73#、74#墩承台基础埋于河床面下。

③通过收集国内外类似工程相关资料,咨询局内外相关专家,认真研究分析,制定了初步的钢板桩围堰施工技术方案,经过局、公司的评审,最终确定采用该方案。

3 铁路特大桥水下钻孔桩施工控制技术分析

东江北干流河道地质变化起伏较大,根据地质情况,钢板桩围堰实施的成败关键点是76号主墩。

①科学依据分析,首先对河床标高、地质情况、水流速、潮汐变化等情况进行了复核,进行了地层渗透性试验、土质软化及强度试验、抽水试验等试验,为详细的方案编制提供依据。

②对每项方案都需严格审核,通过前期的各类试验,进而对钢板桩的选用、钢板桩围堰整体设计、围囹支撑方式、围囹整体下放方式、围囹拆除及体系转换方式、基坑干挖、变形及失稳安全监控方案等方案进行了完善,并经局、公司领导、专家和国内知名专家进行了详细评审。

③项目推进。

1)根据项目前期做的调查准备结合施工前评审意见,项目部制定了以80#墩为钢板桩围堰(18m)工艺性试验施工,在80#施工过程中验证了前面的各种试验以及测试了高压射水吸泥法、无封底干挖法的可行性。

2)在有了80#墩钢板桩围堰施工的经验后,项目以77#墩为深水钢板桩围堰(24m)工艺性试验施工。主要验证了长钢板桩插打施工方法、支撑下放及体系转换施工方法、对围堰内的水强抽后干挖施工方法,施工逐步推进,确保施工安全可控。

3)在前面深水围堰施工取得了成功后,项目最后总结施工过程中的经验,以及针对性的对76#墩进行高压射水插打钢板桩等试验,最后确定对于基岩地质较浅处的76#墩围堰施工,采用了 “引孔+板桩跟进+护桩”的施工技术。对于引孔主要选用了3种设备及工艺对比,并进行了冲击引孔及旋挖引孔的工艺性试验,最终确定采用旋挖引孔。(图4、5、6)

在完成“引孔+板桩跟进+护桩”,项目又对围堰进行了抽水试验,通过抽水试验分析发现可能会出现管涌的情况,因此后续又增加了双层钢板桩、管涌注浆、堵漏处理技术。经过不断研究、认真组织,最终圆满完成76#墩承台施工。

4 施工控制技术的标准化管理

东江北干流特大桥水中施工,北岸侧于2014年5月开始,南岸侧于2014年8月开始。(因地方砂场等拆迁问题无法解决,地方海事、航道部门不予办施工许可,无法进场施工;过程中,不断努力,经过多次的交流、沟通等,在征拆问题未解决的情况下,取得了施工许可证)。截止目前水中桩基、承台、主墩已全部完成,边墩、连续梁正在作业中。

4.1 组织全员工艺培训,认真落实技术交底

我们深知要将一项崭新的施工工艺落实到现场,必须依靠全体项目参建人员共同努力,也就要求每一名参建人员对工艺了如指掌,为此在工程实施前和实施过程中,采用多种方式开展全员工艺培训及交底,过程中将工艺的每一个步骤分解成通俗易懂的大样图,悬挂在场地旁,用于指导施工。

4.2 严格过程控制,保证工艺质量

工程实施过程中加强施工过程控制,严格执行三检制度,关键工点由技术扎实,业务能力好,责任心强的人员主管负责,同时对各个技术人员划分责任区段,责任划分明确,杜绝不合格工程进入下道工序。

4.3 坚持领导带班作业,确保施工安全

水上围堰基础施工实行24小时跟班作业,且保证作业中至少有1名项目分管领导和技术人员带班;当日带班领导填写统一格式的记录表,并由安全总监负责督促、检查;定期召开反馈分析会,分析现场存在的安全质量问题,及时制定预防措施。

4.4 建立健全应急预案,沉着应对突发情况

通过分解工序,分析事故易发点,建立安全隐患台账,针对性的编制应急预案,定期组织演练、演习,备齐应急物资。

建立水上联动预警机制,将项目部主要管理人员手机号码纳入海事处预警系统,及时掌握特殊天气信息及潮汐变化情况;通航河道上下游设置警戒船,钢栈桥出入口和航道处围堰实施24小时视频监控,若发现特殊情况,及时启动应急预案。

4.5 采用信息化监控,实时掌握结构稳定动态

为确保围堰在各阶段施工期间的安全性,项目部专门委托第三方对水中钢板桩围堰进行了全方位的施工监测。施工过程中通过实测数据检验了围堰设计方案所取参数的正确性,及时调整了支撑高度等设计参数,取得了良好的工程效果。

5 铁路特大桥水下钻孔桩施工控制技术达到的经济效益及技术成果

为确保围堰在各阶段施工期间的安全性,项目部专门委托第三方对水中钢板桩围堰进行了全方位的施工监测。施工过程中通过实测数据检验了围堰设计方案所取参数的正确性,及时调整了支撑高度等设计参数,取得了良好的工程效果。

①实现单孔通航施工方案,将栈桥由75#墩延伸至76#墩(增加栈桥长度125m),仅直接成本投入减少约400多万元(仅租赁运输船、浮吊、锚艇、码头费扣除增加栈桥费用)。如表1所示。

②围堰基坑开挖采用挖机干挖的方式,水下封底混凝土原设计6638m3,方案优化为改为50-70cm厚的垫层混凝土,方量约1541m3,节约砼约5000m3,节约成本约200万元。

③将73#、74#承台抬高至河床上,降低了施工难度,节约了施工成本约100万元。

④水中7个承台选用钢板桩围堰进行施工,实际按75#、76#、77#、78#四个承台围堰的用量投入,重量为1490.9T;还有采用钢板桩围堰施工无需大型船机设备;钢板桩可租赁,施工简便,围堰钢材完全回收,共节约施工成本约2800万元。

⑤通过积极开展技术攻关,实现了深水浅覆盖层嵌入式承台施工技术革新,先后获得国家专利2项,公路工程工法1项,省级工法1项,公路协会科技创新成果二等奖2项,局级工法2项,局技术革新成果一等奖1项,核心期刊发表论文2篇等成绩。随着水中施工基本结束,目前正对水上施工技术进行全面总结,进一步申报科技创新成果。

6 结语

综上所述,以上方案得以实施并取得一定的成果主要得力于局、公司的正确领导和大力支持。目前本项目任务仍非常艰巨,我们将一如既往发扬谦虚谨慎、积极向上的精神,继续加强学习、提高思想认知水平和项目管理水平,使项目的工作开展更加坚实,为项目最終取得良好成绩而不懈努力。

参考文献:

[1]洪锡尧.浅谈桥梁伸缩缝的养护与修补[J].科技资讯,2010(09).

[2]郝泽强.某公路钻孔桩特大桥施工控制技术[J].中国水运(下半月),2010(06).

[3]张有华.岗秀1#特大桥旋挖钻孔桩施工控制技术[J].科技创新导报,2010(15).

[4]韩鹏飞,吴其静.桥梁工程中钻孔桩施工技术措施[J].科技创新导报,2010(15).

[5]王立权.某高速公路特大桥水下钻孔桩施工控制技术[J].黑龙江交通科技,2012(08).