气体成分对超低压等离子喷涂制备YSZ涂层组织结构的影响

孙成琪,安连彤,高 阳

气体成分对超低压等离子喷涂制备YSZ涂层组织结构的影响

孙成琪1,安连彤1,高 阳2

(1.广东海洋大学海运学院,广东 湛江 524088;2.大连海事大学交通运输装备与海洋工程学院,辽宁 大连 116026)

【目的】分析超低压下不同气体产生的热喷涂等离子射流特性与制备涂层之间的关系。【方法】以氩氢和氩氦2种混合气体产生的热喷涂等离子射流,并使用这2种混合气体在不同电流强度下沉积氧化钇稳定氧化锆(YSZ)涂层,使用扫描电镜观察涂层微观结构。【结果】超低压下,氩氢等离子射流中的温度要高于氩氦等离子体射流,而氩氦等离子射流中的黏度要大于氩氢等离子体射流;氩氦等离子体可以制备出的全纳米等轴晶的YSZ涂层,功率增加,涂层中的晶粒变大,氩氢等离子体制备的YSZ涂层是由大颗粒的等轴晶和未熔化的粉末团以及大的裂纹和气孔组成。【结论】氩氦等离子射流更有利于均匀一致等轴晶结构YSZ涂层的制备。

超低压等离子喷涂; 氧化钇稳定氧化锆; 微观结构; 等离子气体成分

超低压等离子喷涂可以沉积大面积微观组织均匀的薄涂层,在50 ~ 200 Pa的超低压下,等离子体射流的特性与传统低压下等离子喷涂有很大不同,在超低压下等离子射流可以轴向延长1 ~ 1.5 m,径向膨胀50 ~ 100 mm[1]。这种超低压等离子体喷涂技术制备的涂层是现在研究热点,并已开始工业上应用,如超低压等离子体喷涂技术制备用于固体燃料电池的氧化钇稳定氧化锆(YSZ)涂层[2],用于磨损保护中薄的致密耐磨涂层[3],Sulzer Metco公司开发的超低压等离子体喷涂技术(PS-PVD)可以把喷涂动态真空压力保持在100 Pa左右,并使用该技术制备柱状晶结构的YSZ热障涂层,且对柱状晶结构的YSZ涂层的微观结构与性能进行研究,这种结构的YSZ涂层已经在汽轮机和燃气轮机叶片中取得应用[4-6]。

在不同喷涂工艺参数下,粉末在超低压下等离子体射流中熔化与加速有很大区别,混合气体也是等离子喷涂的工艺参数之一,等离子混合气体成分对超低压下射流特性影响很大,合适等离子混合气体有助于增加涂层沉积效率和提高阳极喷嘴使用寿命[7-8]。一般来说,等离子喷涂通常使用2种混合气体,一种氩气作为主气体,另一种气体选用氦气或氢气作为辅助气体。等离子气体的组分对喷嘴内等离子体电弧特性及喷嘴外射流特性有很大影响,这随后决定了粉末粒子在等离子射流中被加速和加热的程度,关系着喷涂沉积涂层的质量[9-10]。

目前关于热喷涂等离子射流特性的研究主要集中针对大气压力下产生的射流,对超低压下产生射流特性的研究报道鲜少,而且YSZ涂层制备主要使用氩氢气体作为产生等离子射流的工作气体。基于以上原因,本研究分别使用氩氢和氩氦两种混合气体作为等离子气体,对超低压下2种混合气体产生的等离子体射流特性进行对比分析,然后使用2种混合气体在不同输入电流下制备YSZ涂层,建立涂层微观组织结构与气体成分之间的关系。

1 实验方法

图1为超低压等离子喷涂与沉积系统,是在交通部重点实验室建设资助下,于2009年研制开发,当时为国内首台。等离子喷涂系统主要由等离子喷枪、真空气室和送粉器等设备组成[1],喷枪采用内送粉方式,低压真空室压力由2台大流量的滑阀泵进行控制,超低压真空室压力由2台大型罗茨泵进行控制。控制面板可以在外边对喷枪的三维行走进行操作,气体流量控制屏可以调节喷涂所用气体的成分及流量,等离子控制屏采用触摸屏,能够精确控制等离子喷枪的输入电流,采用质量流量计可以对气体流量和成分进行精确控制。

图1 低压/超低压等离子喷涂与沉积系统

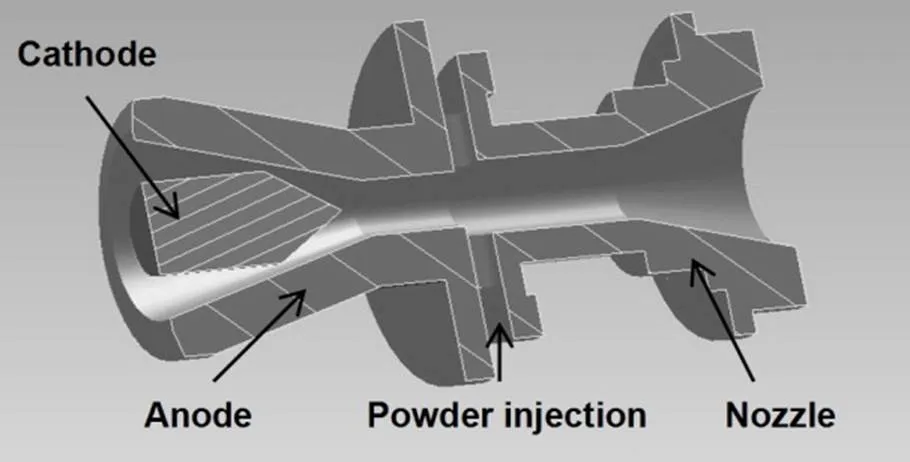

图2为超低压下喷涂使用的喷枪结构,喷枪由铜阳极和一个喇叭形的喷嘴构成,这种适合超低压下使用的等离子发生器由大连海事大学热喷涂研制中心开发[11]。其中阳极和喷嘴是分开的,钨阴极直径为9 mm,阳极内径6 mm,长度20 mm,喷嘴内径为8 mm,粉末通过一个直径为1.5 mm的小孔喷入到喷嘴中,喷入点距离钨阴极14 mm,距离喷嘴出口为35 mm,因此喷入粉末被喷嘴内高密度等离子体射流加热。

图2 超低压等离子喷枪结构示意

本研究实验所用粉末为团聚未烧结YSZ粉末。图3a为未烧结团聚粉末的原始形貌,原始粉末粒径为50 ~ 150 nm。将原始粉末、粘结剂按照一定比率混合,粘结剂选择聚乙烯醇,经过多次实验每次造粒选取YSZ纳米粉末30 g、聚乙烯醇10 g并加入水30 g进行均匀混合,然后使用喷雾干燥器进行造粒。喷雾干燥器型号为OM-QPG-5,进风温度为150 ℃。然后使用筛子选出44 ~ 96 μm团聚未烧结粉末,图3b为团聚后未筛选粉末的形貌,图3c为团聚后单个粒子形貌,可以看出粉末粒子成中空的这种粉末对射流温度更加敏感。

(a) 原始粉末的微观结构;(b)机器造粒干燥处理后的未烧结球形粉末;(c)单个球形粉末粒子的微观结构

(a) Original powders particles’ microstructure; (b) Spray dried agglomerated and unsintered spherical powders; (c) Microstructure of single spherical powder

图3 团聚未烧结粉末的形貌

Fig. 3 Morphologies of the feedstock powders

不锈钢被用来作为喷涂基体,表面除锈除油,然后对基体进行喷砂处理使表面粗糙,在喷涂前用等离子射流预热。在超低压下,分别采用氩氢和氩氦2种混合气体作为等离子气体,在输入电流为500 A和800 A条件下沉积制备YSZ涂层,详细喷涂参数如表1所示。不同条件下得到的涂层沿横截面切开,用环氧树脂镶嵌,使用0.3 μm的金刚石研磨膏抛光,使用Olympus光学显微镜观察涂层金相组织,并用OLYCIAM3图片分析软件对涂层气孔率进行测量。接着用质量分数15%盐酸腐蚀镶嵌试样,取出YSZ涂层,在大气条件,1 450 ℃下对涂层进行热腐蚀6 min,使用卡尔蔡司SUPRATM55场发射扫描电镜(Carl Zeiss SUPRATM55 FESEM)观察热腐蚀后涂层的微观组织。

表1 喷涂的工艺参数

2 射流特性与YSZ涂层微观结构之间的关系

2.1 不同气体成分下射流特性对比

在真空室压力处于超低压下,由于喷嘴出口射流的压力远大于真空室的压力,等离子射流在喷嘴出口后快速膨胀,形成膨胀波,膨胀波在射流的边界被反射,紧接着形成压缩波,如此反复直到射流的压力接近真空室的压力,这种等离子射流称为欠膨胀射流,相比大气等离子射流特性,欠膨胀等离子体射流中的温度和速度较高,并且在很大的轴向长度上射流中的能量更加均匀[12],另外,超低压的真空室中,空气非常稀薄,等离子射流与周围冷空气的作用很弱,射流不会被空气快速冷却和减速,这在一定程度上也减缓了射流中能量下降的梯度。

图4为超低压,500A条件下,氩氢和氩氦等离子射流对比照片,图中可见气体成分对喷嘴出口后射流的结构有很大影响,超低压下氩氢等离子射流径向膨胀大,氩氦等离子射流的轴向延长长。氩氢气体成份下等离子射流中的明亮区域面积大。

(a) 20Ar-30He; (b) 40Ar-10H2

氩气可以稳定喷嘴产生的等离子电弧,一般作为等离子喷涂主气体,氩气密度较大,黏度较高,10 000 K时为2.7×10-4kg/(m·s),热导率较小,10 000 K时为0.6 W/(m·K)。氢气和氦气可以增加等离子炬的能量,由于二者热导率较高,10 000 K时氢气等离子体的热导率为3.7 W/(m·K),氦气等离子体的热导率为2.4 W/(m·K),要比氩气热导率高很多,因此氢气对等离子体射流中粉末粒子的传热最强,其次氦气,氩气对粉末的传热最弱,图4b可以看出氩氢等离子体射流中的白亮区域更加宽与长,说明氩氢等离子体射流中的温度更高。另外,氦气黏度大,在10 000 K以上时更加明显,10 000 K时氦气等离子体的黏度为3.1×10-4kg/m·s,15 000 K时为4.3×10-4kg/(m·s)[13],温度由常温开始增加时,气体黏度是由中性分子决定,随着温度增加,分子分解成原子后,这时气体黏度则由中性原子决定,然后温度进一步增加,气体发生电离,这时气体黏度由放电粒子决定,并且随着温度继续增加放电气体的黏度会降低,但是对氦气而言,由于在10 000 K到17 000 K温度范围时,其电离潜能很高,所以在这个温度区间,随着温度增加氦气等离子体黏度会增加。由于氩氦等离子气体黏度高,周围稀薄空气与射流相互作用减弱,等离子体射流长度增加,图4中可以看出氩氦等离子气体产生的射流长度要大于氩氢等离子气体产生的射流长度。

2.2 涂层的沉积与生长

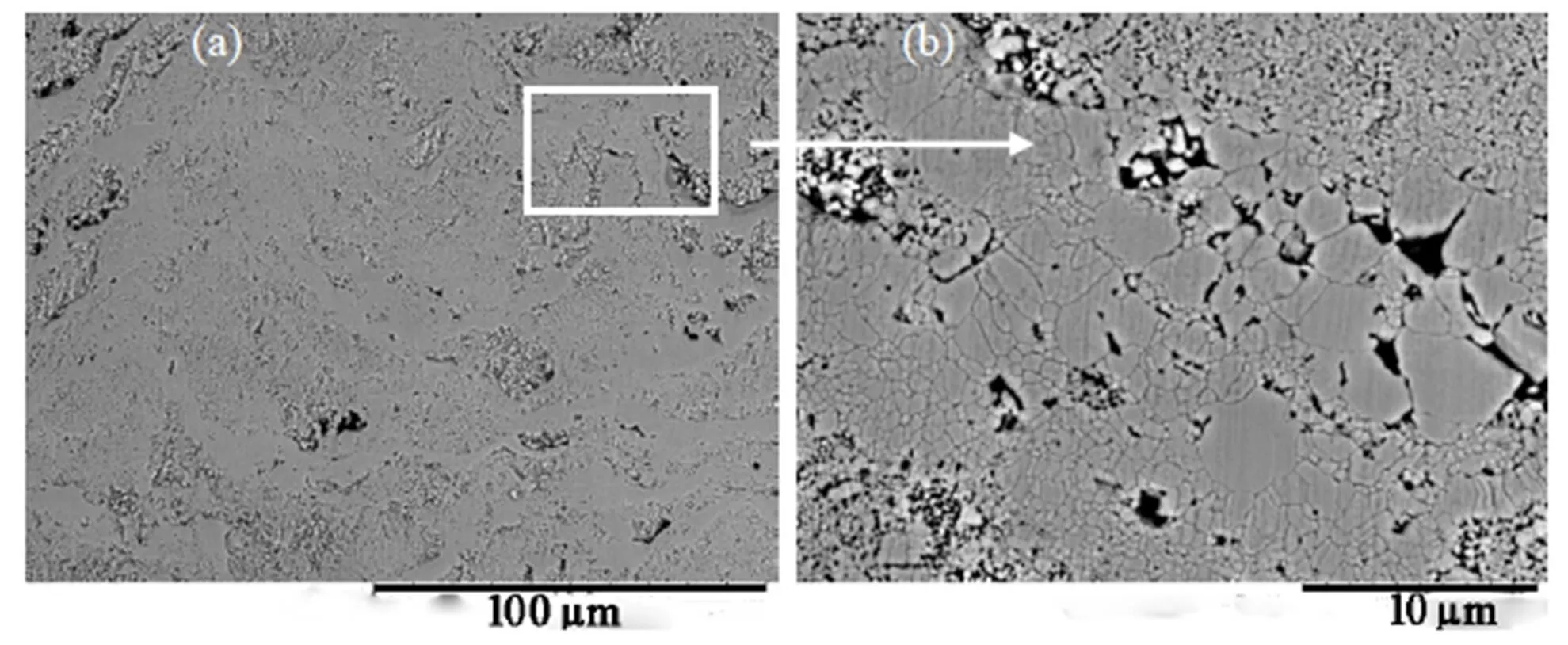

图5为热腐蚀后涂层局部高放大照片,可以看出涂层由全纳米等轴晶结构和尺寸在500 nm以下的微小气孔构成,涂层中纳米等轴晶的尺寸为80~200 nm,比图3原始粉末中纳米尺寸粒子(50~150 nm)略大一点。纳米等轴晶结构涂层形成是由原始粉末中纳米级粒子熔化后在基体上凝固而形成。涂层中纳米等轴晶和纳米粉末中粒子的尺寸不一样是由于在喷涂过程中,粉末中小尺寸的纳米粒子蒸发并被等离子射流吹到边缘,随后大尺寸的纳米粒子保留下来,并在基体上沉积,形成图中尺寸的纳米级等轴晶比原始粉末的尺寸略大一点。图5a为超低压下,氩氦等离子体气体在电流强度为500 A时,使用团聚未烧结粉末制备的涂层,从扫描电镜照片可以看出,制备涂层相当致密,同时,图中也可以观察到一些等轴晶结构,图5c中涂层进一步放大的照片可以看出,这些等轴晶结构是由更加致密的纳米等轴晶构成并且也有纳米级尺寸。通过OLYCIAm3软件对涂层的显微照片图5b和图5c进行分析,涂层中微气孔比率为10%~15%。在传统的YSZ涂层中,气孔一般被分为如下几类,内部飞溅的垂直裂纹,内部飞溅形成的空穴,球形气孔[14]。在纳米结构的YSZ涂层中,微气孔一般在500 nm以下,这些微气孔可能会增加热障涂层抗拉压变形的应变容限,这使得制备涂层有可能应用于热障涂层中,这种等轴晶微观结构的涂层可能增加其各向同性,这在传统层状结构的热障涂层中是没有的。

在氩氦作为工作气体下,增加电流强度也可以得到纳米结构的涂层,图6为在800 A条件下沉积的涂层,与图5相比,发现致密涂层中出现了200 nm以上的晶粒,这表明喷枪的输入电流增加到800 A,会导致团聚粉末熔化程度增加,这可能使纳米级粉末粒子(50~150 nm)熔化后聚集并随后在基体上形成更大尺寸的等轴晶晶粒。

图5 超低压下氩氦等离子气体在500 A条件下沉积得到的YSZ涂层微观结构

图6 氩氦等离子气体在电流强度为800 A时沉积得到的YSZ涂层微观结构

图7为使用氩氢等离子气体在500 A条件下制备的涂层,图7a和放大的照片图7b可以看出涂层致密度较低,这比相同电流强度下使用氩氦等离子气体沉积涂层中的晶粒尺寸要大,晶粒尺寸分布不均匀,涂层中大的等轴晶晶粒尺寸可以达到200 nm以上,还有很多类似未熔化的粉末在基体上聚集而形成涂层的一部分,涂层中出现很多大的气孔。这表明在相同输入功率条件下,纳米粒子在氩氢等离子射流中熔化更加完全,因此在这种条件下,纳米粉末粒子更容易合并成大尺寸的晶粒,而且这些更大尺寸的等轴晶晶粒周围出现了很多孔隙。涂层中微米尺寸的等轴晶晶粒与原始粉末中的纳米粉末粒子的形貌和尺寸不同,涂层中微米级的等轴晶晶粒尺寸是微米级的。

图7 超低压下氩氢等离子气体在500 A条件下沉积得到的YSZ涂层的微观结构

图8为使用氩氢等离子气体在800 A条件下沉积的涂层,涂层由更大晶粒(20 ~ 40 µm)、裂纹、气孔及未熔化的粉末粒子团构成,裂纹贯穿整个涂层,涂层中气孔尺寸比500 A条件下沉积的涂层中气孔增大2 ~ 5倍,没有得到全纳米等轴晶结构的涂层。另外,再喷涂过程中,发现在氩氢等离子气体,在高电流下使用未烧结团聚粉末时,涂层沉积效率非常低,喷枪来回扫描100次,涂层沉积厚度不足1 mm。

图8 氩氢等离子气体在电流强度为800 A时沉积得到的YSZ涂层的微观结构

3 讨论

氩氢混合气体的的热导率随着温度升高而迅速增加,在3 700 K时达到最大值,然后开始降低,当温度超过8 000 K时,又开始逐渐增加。而氩氦等离子气体的热导率随着温度升高一直缓慢地增加,并且始终小于氩氢等离子体的热导率,8 000 K以后2种混合气体的热导率变化相近[10]。在射流中心区域,粉末在氩氢等离子体射流中的受热要略好于氩氦等离子体射流,所以大量粉末在氩氢等离子射流中充分熔化并随后沉积在涂层上形成大的等轴晶晶粒,在射流边缘处由于温度相对较低,接近3 000 K到4 000 K,这个温度是氩氢气等离子体中热导率最高区域,粉末在氩氢等离子射流中的这个区域熔化要远远好于氩氦,并且可能出现过渡熔化并分解,而射流边缘速度又相对较低,当粉末到达基体前,这些速度较低且过渡熔化和分解的粉末再次凝固成小颗粒粉体,沉积在基体上形成涂层中大量未熔化粉末团和裂纹。对于氩气、氢气和氦气3种气体来说,随着温度从室温开始升高,3种气体的黏度都增加,在11 000 K以下时,氩气黏度与氦气相当,远远高于氢气黏度,氢气黏度在10 000 K以后开始降低,11 000 K以后,随温度升高,氩气黏度开始降低,而氦气黏度继续增加直到温度达到17 000 K时,随后才开始下降。在温度低于11 000 K时,氩氦混合气体黏度大于单一纯氩气和纯氦气的黏度,且混合气体中氦气比率达80%时,其氩氦混合气体的黏度最高,而氩氢混合气体的黏度介于单一纯氩气和纯氢气之间[10]。由于氩氦产生的等离子气体黏度要远远高于氩氢,因此,粉末在氩氦等离子射流中飞行的速度也更快,这样为能够在基体上形成均匀一致的等轴晶晶粒提供了前提保证。

4 结论

(1)使用氩氦混合气体,在超低压下,输入电流为500 A和800 A时,都可以用团聚未烧结粉末沉积得到全纳米等轴晶结构涂层。随着电流强度增加,全纳米等轴晶结构YSZ涂层中等轴晶晶粒尺寸变大,并且涂层中气孔增多。

(2)使用氩氢等离子气体,在电流强度为500 A和800 A下,涂层中出现等轴晶晶粒和未熔化的粉末粒子团,还有很多气孔和裂纹,电流强度为800 A条件下制备的涂层中等轴晶晶粒尺寸达到 20 ~ 40 µm,裂纹贯穿整个涂层,涂层中气孔的尺寸比500 A条件下沉积的涂层中气孔增大2 ~ 5倍。使用氩氢等离子气体没有沉积出类似于氩氦气体制备的全纳米等轴晶涂层。

(3)涂层微观结构的差异是由于氩氢和氩氦混合气体的热导率和黏度的不同导致的,氩氢混合等离子气体中的热导率高于氩氦,粉末在氩氢等离子体射流中获得更多的热量,熔化更加充分。而氩氦混合气体中的黏度要大于氩氢混合气体,在撞击基体前粉末在氩氦等离子体射流中的速度更高。粉末在射流中的熔化与加速决定着其后形成涂层的微观结构。

本研究对比了2种不同气体在超低压下制备YSZ涂层的微观结构的差异,但是并没有对涂层性能进行测试,而YSZ涂层热导率和电导率等性能决定着其在工程上的应用,进一步研究其性能差异可为制备优良的热障涂层提供指导。

[1] GAO Y, YANG D M, SUN C Q, et al. Deposition of YSZ coatings in a chamber at pressures below 100 Pa using low-power plasma spraying with an internal injection powder feeding[J]. Journal of Thermal Spray Technology, 2013, 22(7): 1247-1253.

[2]MAUER G, RAUWALD K H, MUCKE R, et al. Monitoring and improving the reliability of plasma spray processes[J]. Journal of Thermal Spray Technology, 2017, 26(6): 799–810.

[3] MAUER G, VABEN R, STOVER D. Thin and dense ceramic coatings by plasma spraying at very low pressure[J]. Journal of Thermal Spray Technology, 2010, 19(1-2): 495-501.

[4] KONSTANTIN V N, GINDRAT M. Plasma Spray-PVD: A New Thermal Spray Process to Deposit Out of the Vapor Phase[J]. Journal of Thermal spray Technology, 2011, 20(4): 736-743.

[5] HOSPACH A, GEORG M, ROBERT V, et al. Characteristics of ceramic coatings made by thin film low pressure plasma spraying[J]. Journal of Thermal Spray Technology, 2012, 21(3-4): 435-440.

[6] MAUER G, HOSPACH A, ZOTOV N, et al. Process conditions and microstructures of ceramic coatings by gas phase deposition based on plasma spraying[J]. Journal of Thermal Spray Technology, 2013, 22(2-3): 83-89.

[7] ENRICO T, MARCO B, EMANUELE S, et al. Schlieren imaging: a powerful tool for atmospheric plasma diagnostic[J]. Techniques and Instrumentation, 2018, 5(4): 1-23.

[8] COUDERT J F, PLANCHE M P, FAUCHAIS P. Velocity measurement of D.C. Plasma Jets based on arc root fluctuations[J]. Plasma Chemical and Plasma Processing, 1995, 15(a): 47-70.

[9] JANISSON S, VARDELLE A, COUDERT J F, et al. Plasma spraying using Ar-He-H2gas mixtures[J]. Journal of Thermal Spray Technology, 1999, 8(4): 545-552.

[10] PATEYRON B, ELCHINGER M F, DELLUC G., et al. Thermodynamic and transport properties of ar-h2and ar-he plasma gases used for spraying at atmospheric pressureⅠ: properties of the mixtures [J]. Plasma Chemistry and Plasma Processing, 1992, 12(4): 421-448.

[11] GAO Y, YANG D M, GAO J Y. Characteristics of a plasma torch designed for very low pressure plasma spraying[J]. Journal of Thermal Spray Technology, 2012, 21(3/4): 740-744.

[12] SEMENOV S, CETEGEN B. Spectroscopic temperature measurements in direct current arc plasma jets used in thermal spray processing of materials[J]. Journal of Thermal Spray Technology, 2001, 10(2): 326-336.

[13] 陈熙. 热等离子体的传热与流动[M]. 北京: 科学出版社, 2009: 34-43.

[14] 曹学强. 热障涂层材料[M]. 北京: 科学出版社, 2007: 48-67.

Effect of the Plasma Composition on the Micro-structure of YSZ Coating Deposited by Using Very Low Pressure Plasma Spray

SUN Cheng-qi1, AN Lian-tong1, GAO Yang2

(1.,,524088,// 2,,116026,)

【Objective】This paper investigates the effect of plasma gas composition on the characteristic of the jet under the very low pressure plasma spray, and the influence on the momentum and heat transfer between the plasma jets produced by Ar-H2or Ar-He mixture and the in-flight particulates was studied. 【Method】The YSZ coating was deposited by using very low pressure plasma spray, and the microstructure of the coating was observed by SEM, and then the relation between the plasma gas composition and the microstructure of the coating was analyzed. 【Result】In the present work, the results show that the temperature of the Ar-H2mixture is higher than that of Ar-He, and the viscosity of Ar-He mixture is higher than that of Ar-H2, and then the larger and longer plasma jets was obtained with Ar-He than with Ar-H2. The fully nano-equiaxed-structured coating was made by using Ar-He mixture, and with the increase of the current the bigger equiaxed grains occur in the coating. 【Conclusion】The coating deposited by Ar-H2was composed of big mass grains, ummelted powders, big vertical cracks, intersplat voids and globular pores.

very low pressure plasma spray; Yttria-stabilized zirconia (YSZ); Micro-structure; plasma gas composition

TG174.44

A

1673-9159(2019)04-0081-08

10.3969/j.issn.1673-9159.2019.04.012

2019-04-09

国家自然科学基金资助项目(51172033);湛江市非资助科技攻关计划项目(2014B01060); 广东海洋大学创新强校项目(GDOU2016050201);大连海事大学船机修造工程交通行业重点实验室开放课题(ZCJX2201302)

孙成琪(1979-), 男, 硕士, 讲师, 从事船机部件等离子喷涂表面改性研究。E-mail:46792393@163.com

高阳(1958-), 男, 博士, 教授, 从事等离子喷涂技术的开发与应用。E-mail: Gaoyang@126.com

孙成琪,安连彤,高阳. 气体成分对超低压等离子喷涂制备YSZ涂层组织结构的影响[J].广东海洋大学学报,2019,39(4):81-88.

(责任编辑:刘岭)