八钢板坯连铸浇注钢水氧化铝衰减的探讨

陈刚

(新疆八一钢铁股份有限公司炼钢厂)

1 前言

钢铁生产过程中钢水纯净度是影响钢材质量的主要因素。钢水经转炉冶炼、精炼等处理后提高了纯净度。连铸过程采用保护浇铸工艺是确保钢材纯净度的必要条件,也是提高铸坯质量的重要途径[1-2]。

八钢炼钢厂板坯连铸机保护浇注工艺为:大包到中包采用长水口+水口氩封浇注;中间包的保护浇注采取钢水表面加覆盖剂配合塞棒吹氩和上水口吹氩;中间包到结晶器采用浸入式水口浇注,上下水口的板面间吹氩密封,结晶器加保护渣浇注。保护浇注实行的初期,主要体现在钢水铝衰减,连铸浇注过程增铝衰减最多可达20×10-6,平均可达10×10-6,钢水二次氧化一方面导致钢水中Al2O3含量增多引起水口堵塞,特别是浇注SPHC系列钢种时经常会发生水口堵塞导致浇铸中断的生产事故,另一方面也使轧材的缺陷增多,严重影响质量。钢水二次氧化严重直接影响到钢材的高纯净度,通过采取完善的保护浇注措施才能保证生产顺行和产品质量。

2 钢水产生氧化铝衰减的原因分析

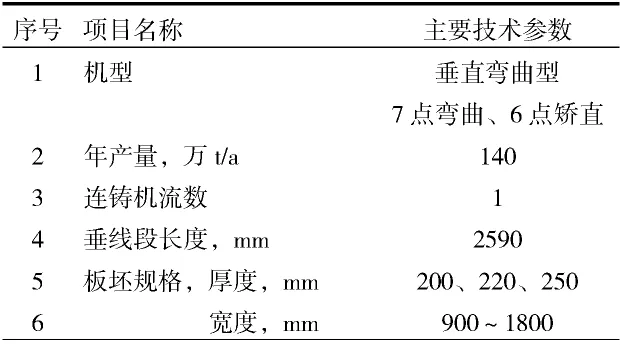

八钢炼钢有四台板坯连铸机,生产规模为140万t/年·台,铸机具体性能参数如表1。

表1 八钢板坯连铸机的主要性能参数

?

2.1 中包内氧含量增多的影响

针对第一炉开浇中包内钢水被氧化,水口内Al2O3夹杂多导致水口堵塞的分析:(1)板坯连铸中间包包盖是由废板坯切割制作,虽节省成本但重复加热后会发生烧损和变形,变形严重时中包密封性不好会影响E型管吹氩效果。(2)板坯包盖经过加热到再次冷却后表面会产生一层厚度1~2mm的氧化铁皮,氧化铁皮如果不去除会在中包烘烤过程中落入中包内,中包注入钢水后熔于钢水,增加了钢水中的氧含量。(3)中包烘烤结束注入钢水前,包内的空气未被氩气置换。

以上三个因素产生的氧和钢水中的Al反应造成了钢水中Al衰减,同时生成Al2O3大颗粒夹杂物富集在水口内壁影响浇注。

2.2 执行保护浇注的工器具对浇注效果的影响

长水口保护浇注采用“大包长水口+密封垫+氩封”保护浇注,理论上可以满足钢包注流的保护浇注,但是长水口把持器诸多构件存在的问题直接影响长水口的保护浇注效果。

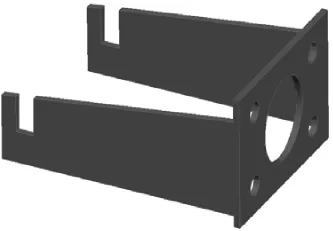

2.2.1 托圈支架的影响

原设计的托圈支架结构中两支架臂在固定面板的中部(图1),当回转臂降到低位时支架臂的固定面板上沿会顶住大包滑板的防护板使长水口上沿和大包水口脱开产生气隙导致保护浇注失败。支架的两支撑臂也略显单薄,使用几天后就会变形,水口套不正偏斜影响保护浇注。

图1 旧式拖圈支架示意图

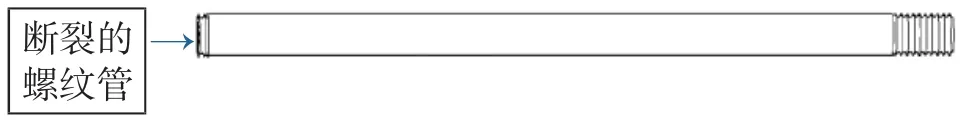

2.2.2 长水口吹氩硬管问题

长水口吹氩硬管和水口连接螺纹管的加工管壁厚度较薄,浇注时向中包冲击区内投入覆盖剂时,如不慎碰到吹氩管会将吹氩硬管从连接螺纹的薄壁处碰断,导致长水口浇注无法氩封保护(图2)。

图2 连接螺纹断裂的吹氩硬管

2.2.3 长水口托圈的影响

水口托圈的工作环境温度约在1000℃,如果托圈的强度不够,在高温工作环境下就会变形损坏影响继续使用。长水口托圈长时间使用就会发生耳轴变形(如图3),严重时耳轴会断裂导致长水口坠落使保护浇注被迫中断。

图3 旧式长水口拖圈

2.3对保护浇注工艺的分析

连铸工艺规定大包必须套水口开浇。虽然采用了套长水口开浇,但是没有严格规定中间包加入覆盖剂的时机,通常采用中间包注入一半钢水时开始往中包内加覆盖剂,而中包内有一半钢水时钢水的液面还不能完全淹没长水口的出口下沿,此时加入的覆盖剂随着钢水注流的剧烈扰动很容易被卷入到钢水内部造成钢水夹杂增多。

一炉钢浇注完毕拔下长水口后,在水口的碗部都会结一圈不规则的冷钢(图4),冷钢清洗不掉会垫在上下水口之间的结合面上形成较大缝隙。这种情况下即使在水口碗部加了密封垫也不能保证长水口和大包水口的密封效果,在缝隙位置会吸入大量的空气致使氩封失效。

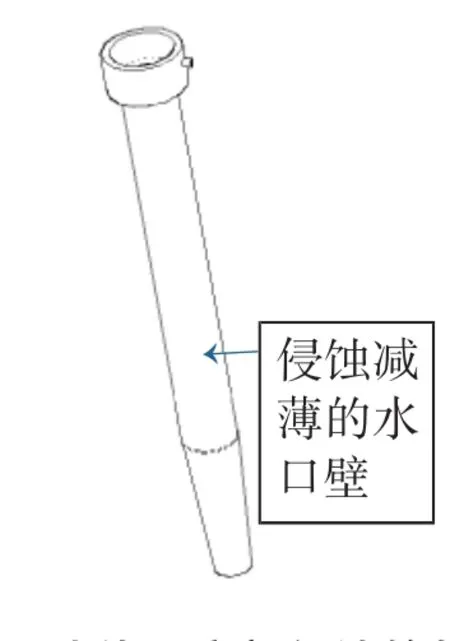

水口长时间插入钢水和液渣中会被侵蚀,特别是渣线位置侵蚀最快(图5)。通过实际测量,一般情况下水口的侵蚀速度约为5mm/h,水口壁的厚度是40mm,当水口壁被侵蚀到厚度减半时被侵蚀位置就会纵裂开,在形成的裂纹像一个“抽气泵”吸入空气影响保护浇注效果了。使用水口时间虽然规定不大于4h,但是因每批次水口的质量都会有不同,所以操作工使用对长水口的经验也直接影响着保护浇注的效果。

图4长水口碗部有一圈冷钢

图5渣线及底部侵蚀的长水口

2.4 吹氩调节控制系统不完善影响保护浇注效果

2.4.1氩气控制调节系统的影响

老式氩气控制系统在总管路安装压力计,支路上安装调节阀,但是各支路都无流量计,造成流量调节不直观。对流量的检查主要有两种方式:一是开机前打开调节阀将管路接头对手臂皮肤吹扫来感知流量大小;二是开机后观察中包液面或者结晶器液面气泡翻出量凭经验来调整。这两种方法耗时耗力,精准度也不高,对保护浇注效果有一定的影响。

2.4.2 塞棒吹氩管路的影响

塞棒和塞棒杆芯中心是圆形通孔,浇注时氩气通过塞棒杆芯吹扫塞棒棒头和上水口碗部阻碍Al2O3在这两个位置富集以确保浇注顺行。吹氩管路由一端是弯头的无缝钢管直接插入塞棒杆芯中,这种构造有一定的缺陷。塞棒杆芯内径为Φ8mm,吹氩管为<Φ8mm,如配合太紧密不好插拔,况且吹氩无缝钢管弯头位置在多次加热和受力后会形变成不规则的椭圆状,插入塞棒杆芯后更不能与杆芯圆形通孔密合,易产生更大的气隙。在浇注过程中气隙会漏气或者吸气加剧钢水氧化增加了钢水中的Al2O3含量,造成Al2O3富集堵塞水口影响浇注顺行。

分析认为板坯连铸操作过程中钢水氧化铝衰减的主要原因:(1)中包第一炉开浇前中包内含氧量高,导致部分钢水被氧化;(2)执行保护浇注的工器具存在问题制约着保护浇注的安全顺行;(3)操作工艺不完善影响保护浇注效果;(4)吹氩调节控制系统不完善也影响着保护浇注实施效果。

3 改进实施

3.1 降低第一炉开浇中包内部分钢水氧含量

为减少中包内氧含量进行了工艺改进:(1)禁止明显变形的包盖继续上线使用,包盖和中包的接触面垫岩棉密封;(2)包盖上线前表面附着的氧化铁皮全部铲除干净以减少熔入钢水的氧化铁含量;(3)在中间包的冲击区、稳流区、浇注区布置E型管吹氩管路(管路内径Φ12mm),图6为E型管管路布置图。当中包烘烤完毕关火后先打开E型管氩气进行吹扫,置换完中包内的空气后再打开大包注入钢水,尽量减少中包内的氧含量。通过实际测试E型管的流量定为8~9m3/h时,中包内的氧含量就非常低。

图6中间包E型管吹氩布置

图7 新式拖圈支架

3.2 保护浇注的工器具的改进

3.2.1 托圈支架的改进

鉴于原拖圈支架固定面板偏高,当大包臂降到一定位置时,会顶住大包水口防护板,支架臂强度不够易发生变形影响保护浇注,重新设计制作了水口托圈支架(图7)。将支架拖圈支撑臂抬高到面板上部;支架臂材质由Q235改为Q345,同时支撑臂厚度加厚了10mm,增加了两支架臂的强度。

3.2.2 长水口吹氩硬管的改进

针对吹氩硬管和长水口连接螺纹管管壁较薄容易折断的缺点,水口连接螺纹孔和硬管连接螺纹管壁厚增大了2mm,改进后的硬管强度大大增强,满足了生产需要,有效保障了长水口的氩封浇注。

3.2.3 长水口托圈的改进

针对水口托圈的工作环境温度高且其工作时持续受力大,耐热性不高的钢种在这种工作环境中寿命低的问题,将水口托圈的材质改为耐热钢(4Cr9Si2),对托圈进行了整体改型:(1)将受力的耳轴加粗加长增加强度;(2)托圈圆环由单面斜面加工改成了双面斜面加工,使水口安装由仅能单面安装的改成了双面都可安装,避免了耳轴长期受一个方向力易发生弯曲变形的现象(图8)。实施改进后的统计数据表明,拖圈的寿命延长了三倍以上,特别是浇注中拖圈耳轴突然断裂长水口坠落的事故再未发生过,有效保障了保护浇注的顺行。

图8 新式水口托圈

3.3 保护浇注操作工艺的改进

(1)针对覆盖剂加入过早导致钢水中夹杂物增多的问题,调整了操作工艺:在大包浇注时中包液面必须完全淹没大包长水口100mm以后才允许投入覆盖剂;正常浇注时水口的插入深度≥200mm。工艺改进后避免了覆盖剂被卷入钢液增加夹杂的现象。

(2)对于换大包时长水口的碗部结一圈不规则的冷钢影响氩气保护浇注效果,要求每炉钢浇完卸下长水口后必须要氧气气洗干净水口内的冷钢。另外对于大包长水口的使用工况要实时关注,侵蚀厚度减半或者有裂纹时随时更换,并且严格控制大包长水口使用寿命不超过4小时。

3.4 对吹氩调节控制系统的改进

3.4.1 氩气控制支路增加流量调节计

为解决氩气调节控制系统各支路无流量计导致流量调节不直观,在各机组的氩气控制系统的各分支管路都增加了流量计,实现了对各支路氩气流量的精准调节控制,使吹氩保护控制更加完善。

3.4.2 塞棒吹氩管路的改进

针对老式塞棒吹氩管插入塞棒杆芯后不能与杆芯圆形通孔密合导致气隙吸氧加剧钢水氧化,对塞棒吹氩管路进行了改进:在塞棒杆芯头部焊接一通孔短丝,无缝不锈钢钢管接头和短丝是采用和尚头密封螺丝连接以确保连接严丝合缝不漏气,中间包上线时管路连接起来,中间包下线时再拆卸下来。实践证明改进后的塞棒吹氩管路密封性很好,完全满足塞棒吹氩保护浇注的需要。

4 改进后效果对比

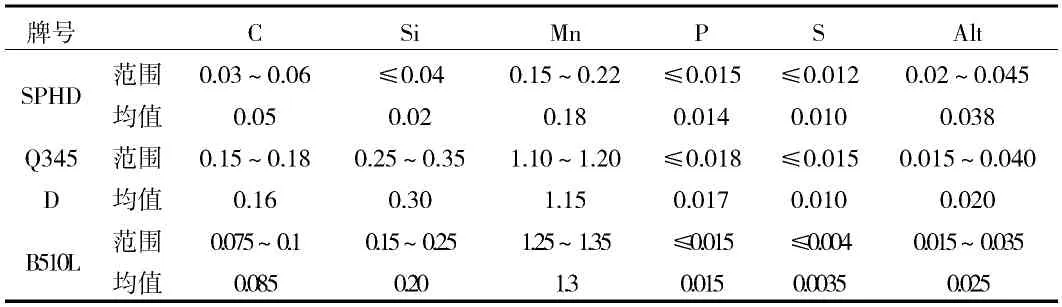

选取不同碳含量、铝含量的SPHD、Q345D、B510L钢种连铸过程的铝损指标进行对比分析,验证改进后的连铸保护浇铸效果。抽取改进前每个钢种三个中包45炉,改进后各生产15炉进行对比。SPHD、Q345D、B510L的主要元素含量见表2,连铸过程铝损见表3、图9。

表2 选取的不同牌号的钢中熔炼成品铝含量 %

表3 保护浇注改进前和改进后平均铝损对比 %

从表3可以看出,不同碳含量和氯含量的钢种,改进后铝损均有显著降低,显示保护浇铸效果显著。图9显示,改进后铝损降低值超过了0.002%。

5 结束语

图9 改进前后不同牌号连铸过程平均铝损对比

通过对中间包包盖的密封和E型管吹氩保护浇注的改进,长水口保护浇注工具、气体保护浇注控制系统、浇注过程操作工艺的改进,有效地降低了钢水在连铸过程的铝损失,减少了水口堵塞造成结瘤、拉速波动的异常情况发生。保护浇铸取得了显著的效果,SPHD、Q345D、B510L三个牌号的连铸成品铝损失率从改进前的平均铝损0.00618%降低到改进后的0.00364%,平均降低了0.00254%。改进后的保护浇注措施效降低钢水的二次氧化,效果显著。