新型氨基酚助磨剂的合成及性能研究

叶祖昕 王文革 尹 敏 陈小宇 赵 稳 袁龙华

(湖南工学院材料与化学工程学院, 湖南 衡阳 421002)

鉴于目前我国水泥需求量巨大,而在能耗巨大的水泥生产工艺中,水泥粉磨的电耗又占水泥生产电耗的60-70%,水泥助磨剂在水泥行业提产降耗等方面起着重要作用[1]。水泥助磨剂品种繁多,主要是一些含有羟基、氨基、羧基、酰胺基等极性基团的表面活性剂[2-5]。为了进一步提高醇胺类助磨剂的助磨效果以及对混凝土性能的改善,本文使用苯三酚、甲醛、氨水作原料,通过Mannich 反应,简便有效地制备一种新型氨基酚助磨剂,并用红外光谱进行了结构表征。采用常见的三乙醇胺进行对照试验,研究了AP 助磨剂对水泥颗粒的分布、比表面积、凝结时间以及胶砂强度等的影响。

1 实验

1.1 原材料

水泥熟料:湖南金山水泥有限公司,其化学成分见表1 实验所用的石膏为天然石膏,试验用的标准砂为厦门艾思欧标准砂有限公司生产的袋装标准砂。

表1 熟料的化学成分(%)

间苯三酚、多聚甲醛、分析纯,麦克林化学有限公司;氨水,化学纯,麦克林有限公司。三乙醇胺,化学纯,麦克林化学有限公司。

1.2 助磨剂的制备

在50ml 圆底烧瓶中,加入1.05g 氨水及2.37g 的甲醛,加入搅拌子,搅拌五分钟后,加入1.26g 的间苯三酚,加热搅拌。在氨水与甲醛混合时,有热量放出,加入间苯三酚后反应体系变为蛋黄色且热量释放加剧。在反应30min 后,TCL 检测到反应结束。得到氨基酚助磨剂(AP)。

1.3 结构表征的仪器与方法

采用Nicolet6700 型傅里叶红外光谱仪进行了FT-IR 测定。

1.4 水泥粉磨试验方法

本次实验用的小磨一次粉磨重量为4kg,将制备好的AP 助磨剂分别按掺量0.3‰、0.5‰、1.0‰称量好,备用。称取水泥熟料3800g,天然石膏200g,混合均匀。检查磨机状况是否良好,然后将称量好的熟料与助磨剂倒入小磨中,盖好磨门,拧紧螺丝。设定粉磨时间为23 分35 秒,开启电源开关。粉磨结束后,将磨门换成卸料门,倒出物料,卸料时间为5min。

将空白样、AP 助磨剂掺量为0.3‰、0.5‰、1.0‰的水泥粉体分别标记为S0、S1、S2、S3。

在同样的条件下,掺入1.0‰的三乙醇胺进行对照试验。

1.5 水泥性能试验方法

采用 FYS-150C 型水泥细度负压筛析仪测定水泥粉体的筛余(GB/T1345-2005);采用FBT-5 自动比表面积测定仪测定水泥粉体的比表面积(GB/T8074-2008);采用激光粒度分析仪LS-C(IIA)测定水泥粉体粒度分布;水泥标准稠度用水量、凝结时间的测定依据GB/T1346-2011;采用压力试验机TYE-300测定水泥讲题的抗压抗压强度(GB/T17671-1999).

2 结果与讨论

2.1 助磨剂的红外光谱分析

对制备的AP 助磨剂进行红外光谱分析,3600-3100cm-1宽峰为-OH、-NH2的伸缩振动;2950cm-1为-CH2的C-H 的伸缩振动;1621cm-1、1515cm-1、1446cm-1为苯环骨架的伸缩振动。

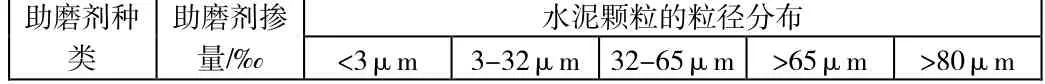

2.2 助磨剂对水泥颗粒分布的影响

水泥颗粒分布是评价水泥质量的重要指标。其中,3-32µm 水泥颗粒数量对水泥强度的增长贡献最大,尤其是28d 强度。

表2 AP 助磨剂对水泥粒度分布的影响

空白组 0 31.89 68.08 0.00 0.03 0.03 0.3 42.67 57.30 0.01 0.02 0.01 0.5 22.80 74.82 0.60 0.06 0.06 助磨剂AP 1.0 20.59 76.54 4.56 0.04 0.04

实验结果表明:(1)3-32μm的颗粒组成由68.1%增至76.5%;(3)小于3μ m以下的颗粒由31.9%降至了20.6。由此说明加入AP 助磨剂可以提高磨机的产量,而且还可以优化水泥的粒径分布。增加3-32μm的含量,减少其他粒径的颗粒数.虽然减少了对早期强度起作用的3μm 以下的含量,但是对于3-32μm的占比提高了,对于后期强度有着明显提升。

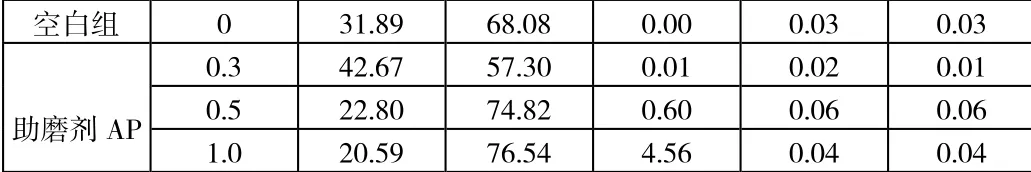

2.3 比表面积的测定

为了保证检测的准确性,要保证测试时温度的稳定性,使温度稳定在20°左右。检测结果见表3。

表3 AP 助磨剂对水泥比表面积的影响

由上表可看出,随着助磨剂掺量的增加,比表面积一直随着增长,但加入0.3‰时,比表面积的并无变化。

2.4 筛余量的测定

筛析法作为最传统的细度检测方法,现在依然有很多的厂家在使用,根据GB/T1345-2005 规定应使用80 μm的筛进行筛余量的测定,但因为在水泥颗粒中起主要作用的是0-30 μm的颗粒,使用80 μm筛只能表示粗颗粒的含量,所以我们采用了45 μm筛进行试验。试验结果见表4。

表4 AP 助磨剂对水泥筛余量的影响

通过上表可看出,加入助磨剂后,45μm筛余量有着明显的降低,但在掺入1‰时,有着一定的回升,粗颗粒相对增长。

2.5 标准稠度用水量及凝结时间的测定

根据GB/TI1346-2001 进行标准稠度用水量以及凝结时间的测定,试验结果见表5。相对空白,标准稠度用水量有一定增加,随着助磨剂AP 的加入以及掺量的增加,粉磨得到改善。根据数据可知,掺入0.3‰,1‰的助磨剂时,对于凝结时间无明显变化,加入0.5‰有着一定的缓凝作用。

表5 AP 助磨剂对水泥的标准稠度用水量及凝结时间的影响

2.6 胶砂强度

胶砂强度作为水泥最重要的指标之一,我们对其进行了多次的测试,所得的值取平均值。试验结果见表6。

表6 AP 助磨剂胶砂抗压强度

从上表可以看出,加入助磨剂后,从早期强度来说,S1 与S3 的强度有些许下降,单影响不大;从后期强度来看,S2、S3 对于后期有着明显的提升,分别增加了1.8MPa 和3.3MPa,而S1 对于后期强度有所削弱。根据上述的数据,最佳的掺量为1‰

2.7 AP 助磨剂与三乙醇胺的对比

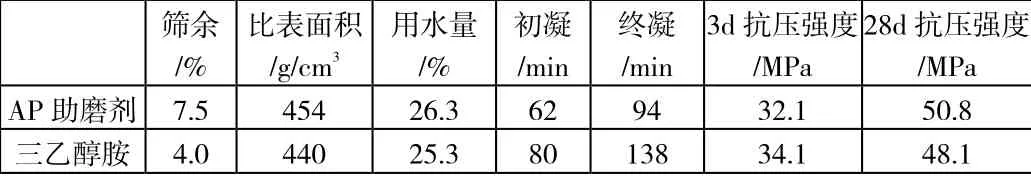

为了进一步的确定本文研究的AP 助磨剂的效果,我们选用了市面上最常见的醇胺类助磨剂三乙醇胺进行对比实验,同样选择1.0‰的掺量,进行筛余、比表面积、粒度分布、胶砂强度等实验。实验结果见下表7。

表7 AP 助磨剂与三乙醇胺的性能对比

通过上表可知,AP 助磨剂与三乙醇胺比较,AP 助磨剂对凝结时间影响不大。比表面积提高4.0%,优化了水泥颗粒级配,同时提高了水泥砂浆28d 的抗压强度。

3 结论

通过Mannich 反应,利使用间苯三酚、甲醛、氨水作原料,加热反应得到一种新型氨基酚助磨剂(AP),其结构由红外光谱得到表征。

对比三乙醇胺,在水泥颗粒分布、细度、比表面积、抗压强度等方面对合成的氨基酚助磨剂的性能进行研究。结果表明,合成的AP 助磨剂具有良好的助磨效果,性能优于三乙醇胺;掺量为1.0‰ 时,可增大比表面积,优化了水泥颗粒级配,水泥28d 抗压强度与空白组和三乙醇胺比较提高了3.3MPa、2.7MPa。