AMT离合器执行机构传动效率试验

蔺朝莉,杨 平

(1.重庆电子工程职业学院 智能制造与汽车学院, 重庆 401331;2.重庆工商职业学院 智能制造与汽车学院, 重庆 401520)

AMT电控自动变速器通过加装电控离合器执行机构和自动选换挡执行机构来代替传统手动变速器的离合器踏板和换挡杆,因而保留了手动变速器的高效率和加速性能[1]。但相较于其他自动变速器,它的换挡效率还有待提高。其原因是 AMT 在选换挡时,两套执行机构需要配合完成摘挡、选挡和挂挡3个过程,从摘下原挡位到挂上新挡位需要一个逻辑过程。该过程中离合器执行机构经历分离和结合,由于机械摩擦、弹性变形、装配误差及间隙等影响因素的存在,使响应速度和传动效率受到影响,进而影响整车的换挡品质[2-3]。AMT离合器的传动效率能够表征上述影响因素对离合器执行机构动态工作性能的影响,AMT离合器执行机构的传动效率高,则离合器控制精度高、控制系统实时性好,可以有效缩短换挡过程中的动力中断时间。因此,通过试验研究离合器的传动效率,不仅对执行机构结构设计和参数优化、驱动电机选型和功率匹配具有重要意义,而且对控制策略制定和控制系统开发具有重要的参考价值。

本文针对某AMT离合器执行机构制定了传动效率试验方案,搭建了AMT离合器执行机构传动效率测试平台,并利用该平台测量了不同工况条件下的传动效率,为研究离合器控制特性和换挡品质提供了基础数据。

1 试验原理

1.1 离合器执行机构工作原理

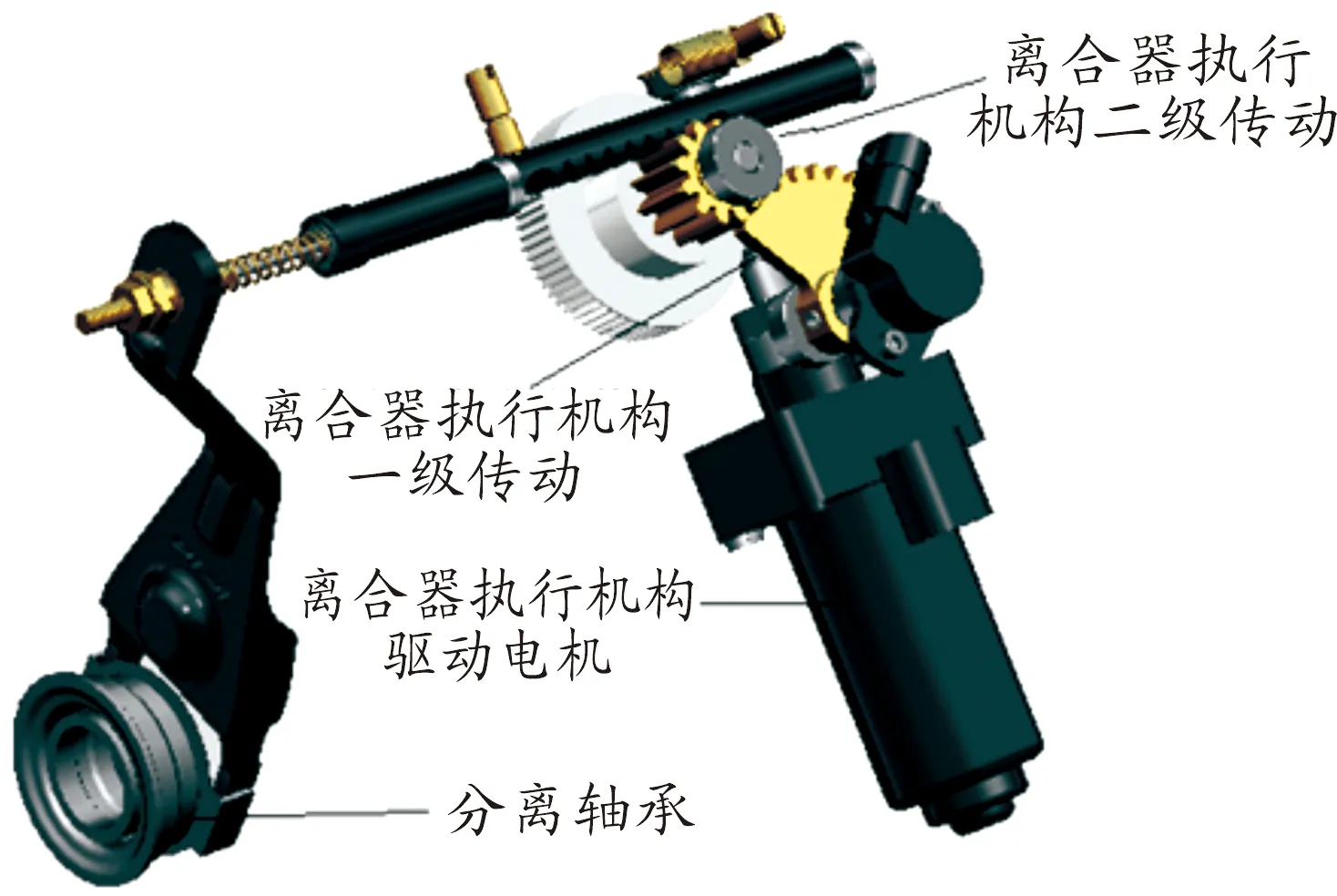

试验对象为电控-电动式离合器执行机构,其动力源为伺服电机。动力传动装置由齿扇齿轮和齿轮齿条两级传动组成,如图1所示。动力由驱动电机产生,通过弧形齿扇把动力传递给圆柱齿轮,再由圆柱齿轮传递给直齿齿条。直齿齿条把电机的旋转运动变成直线运动,齿条与离合器分离拨叉相连,进而带动分离轴承运动实现离合器的断开。齿扇齿轮的传动比为0.255,齿轮齿条的传动比为1。

图1 离合器执行机构总成

1.2 试验原理

1) 在动力输入端设置角位移传感器测得传动机构输入轴的角位移,并安装扭矩传感器,用于测量传动机构的输入扭矩。一级传动机构的输出转矩也用以上方法测得。

2) 为求得整个执行机构的传递效率,还需计算整个传动机构的输出转矩。该二级传动的输出为直线运动,需要用力传感器测量齿条的推力,用位移传感器测量齿条的工作行程。力传感器采用BK-2B型力传感器,该传感器具有结构紧凑,抗侧向力强,精度高,拉、压输出对称性好,性能稳定可靠和安装使用方便等优点[4]。位移传感器为JCXF1光栅尺,具有优异的重复定位能力和高等级的测量精度。

3) 选用安川直流伺服驱动电机ΣSGMAV06A作为动力装置。相较于交流电机,其具有调速方便,调速范围宽,且低速性能好的优点。

4) 选用STEKI公司的PB5磁粉制动器为加载装置。它以激磁电流作为控制条件,具有稳定性高、结构简单、响应速度快等优点。磁粉制动器的动力输出方式为转动,而齿条的运动路径为直线,因而需要加装陪试件将直线运动变为转动。

5) 传动机构齿轮齿扇的正反转和齿条的来回运动都有一定的行程要求。为防止伺服电机在某一转动方向超出传动机构的工作行程导致试验台损坏,需要设置一个限位保护装置。接近开关可以在不与目标物实际接触的情况下检测目标物与传感器的距离,从而达到保护的目的。

台架整体结构见图2。

图2 台架整体结构示意图

2 试验台方案设计

2.1 试验台的搭建

课题结合试验目的,利用Inventor三维软件设计了两套夹具,再通过试验对象与夹具的装配完成整个试验台的设计与虚拟装配。将设计的夹具按照图纸进行加工,然后将各试验装置与夹具在工作台上进行安装,完成试验台架的搭建。图3为离合器一、二级传动效率试验台的虚拟和实物装配图,图4为离合器执行机构整体传动效率试验台的虚拟和实物装配图。

图3 离合器执行机构一、二级传动效率试验台模型图和实物图

图4 离合器执行机构整体传动效率试验台模型图及实物图

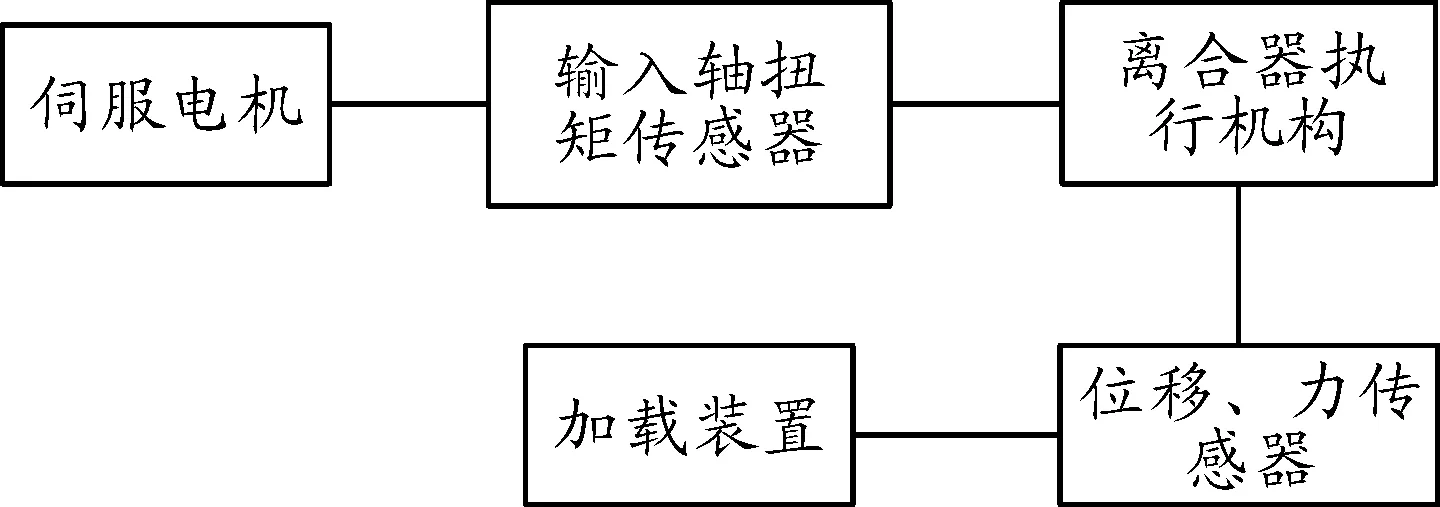

2.2 测试系统

测试系统基于Labwindows/CVI交互式C语言开发平台,其整体结构如图5所示。设计好的测试系统能对执行时间、输入/输出转矩、离合器工作行程、负载等数据进行实时采集和监测,进而高效准确地得到相关参数的性能曲线。如果试验过程中出现异常情况,系统能自动开启保护功能,以保证人员和设备的安全。

图5 AMT执行机构传动效率试验台测试系统整体结构

3 传动效率试验分析

3.1 平均传动效率

由于设计、制造加工等因素的影响,离合器传动机构各齿轮副之间不可避免地会出现间隙、摩擦和变形等情况,使离合器执行机构的输入能量无法完全转化为分离拨叉的输出能量。因此,本文从能量守恒的原则出发,提出离合器执行机构平均传动效率的概念[5]。首先计算Δt时间内离合器执行机构的输入总功和输出总功,然后将i时刻Δt时间内输出总功Wio与输入总功WiI之比作为离合器执行机构某一瞬态的传动效率ηi:

(1)

(2)

利用式(1)求得的瞬态传动效率能够准确掌握各个时间点对应位置的能量走势,从而清晰、直观地判断动力传递过程中能量损失较为严重的时间节点和位置轨迹。利用式(2)求得的平均传动效率,可以分析离合器不同加载扭矩和执行时间条件下传动效率的变化规律,进而为离合器执行机构的参数设计提供数据参考。

3.2 试验方法

AMT离合器执行机构实际工作时间只有200 ms左右。但由于试验台软、硬件的限制以及整个传动系统转动惯量的存在,试验执行时间无法保证与实际执行时间一致,但可以通过执行机构整体传动效率试验与一、二级传动效率试验的执行时间和传动效率的变化规律找出其内在的相关联系。因此,试验参照国家相关传动效率试验标准,结合离合器执行机构实际工作工况和设计参数,通过磁粉加载器设置了18、15、13、11、9和 7 N·m六种加载工况,每种载荷工况下分别设定的执行时间为10、7、5、3和1 s,每种工况重复10个循环,最后计算每种工况下传动效率的平均值。每种载荷工况下的不同执行时间通过定负载-变时间和定时间-变负载两种试验的排列组合实现[6-7]。

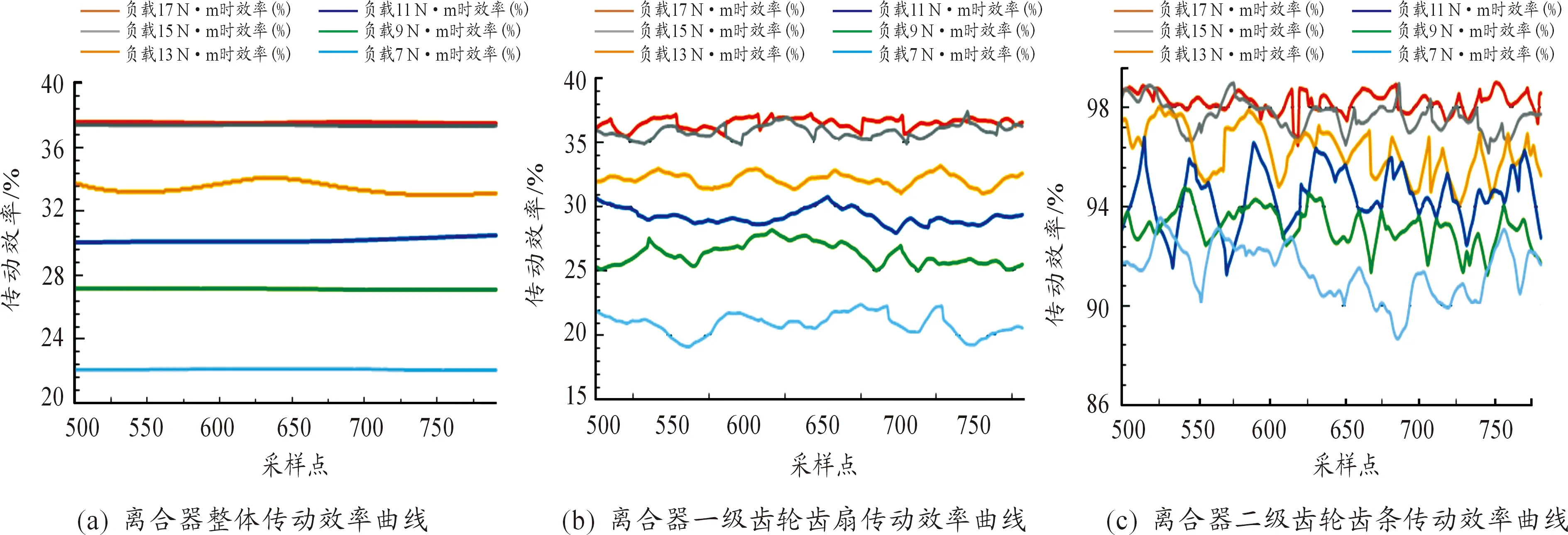

3.3 定时间变负载试验

将6种负载工况对应的5个执行时间分别进行定时间变负载试验。每种负载时间条件下,通过多次重复试验,计算每种工况传动效率的平均值,其中,执行时间为10 s,加载扭矩分别为17、15、13、11、9和7 N·m的离合器整体传动效率、离合器执行机构一、二级传动效率试验结果分别如图6(a)~(c)所示。图6中横坐标为离合器执行机构采样点数,纵坐标为传动效率。一、二级传动效率和整体传动效率具有一致的变化趋势,即负载越大,传动效率越高。一级传动效率随着采样点数的增加变化较小,而二级传动效率波动较大。

图6 定时间-变负载工况下的传动效率

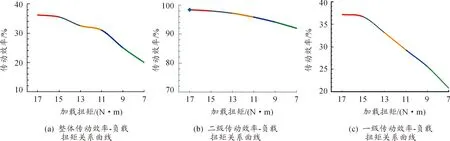

再根据式(2)求出上述工况的平均传动效率,得到传动效率-负载扭转之间的关系曲线,即不同负载扭矩下的平均传动效率,如图7所示。图7中:横坐标为加载扭矩;纵坐标为传动效率。该关系曲线的获取为后续驱动电机的选型和换挡时间的精确计算提供了依据。

由图7(a)~(c)的总体变化规律和相互对比可知:二级齿轮齿条传动效率较高,当负载为17 N·m时,可以到达98%以上;一级齿轮齿扇和整体传动效率较低,主要范围为20%~40%。随着加载扭矩的增加,传动效率也增加,最大差值为15%左右,且在低扭矩段传动效率波动较大。

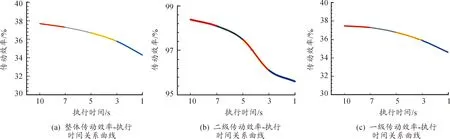

3.4 定负载变时间试验

参考上述研究方法,得到定负载变时间工况下的传动效率-执行时间关系曲线,如图6所示。其中:横坐标为执行时间;纵坐标为传动效率。由图8的总体变化规律可知,传动效率随执行时间的减小而减小,但以换挡时间5 s为转折点,当换挡时间大于5 s 时,传动效率变化平稳,当换挡时间小于5 s时,传动效率呈现明显的下降趋势,尤其是二级传动效率变化较大。这是因为传动机构的齿轮副存在间隙和装配误差,且执行机构在初始运动瞬间,相当一部分的能量用来克服传动机构的惯性力,从而导致执行机构初期平均传动效率较低。但执行时间对离合器执行机构平均传动效率的影响较小,其变化范围只有5%左右。二级传动效率几乎是一级传动效率和整体传动效的2.5倍或更多,最高可达98.4%,二级传动和整体传动效率都在40%以内。

图7 定时间变负载传动效率-负载扭矩关系曲线

图8 定负载变时间工况下传动效率-执行时间关系曲线

4 结论

1) 设计了AMT离合器执行机构平均传动效率试验方案,得到了离合器执行机构传动效率-负载扭矩和传动效率-执行时间的变化关系曲线,为执行机构的参数设计和驱动电机的型号选择、性能参数设计提供了数据支撑,也符合企业对试验台的要求。

2) 一、二级传动效率试验和整体传动效率试验的关系曲线在趋势走向上基本一致,说明试验台的整体设计和测试系统是可行性的。试验得到的效率曲线具有较好的重复性,且数据稳定,证明试验结果是可靠有效的。

3)通过比较图7和图8可知,2种工况下传动效率的变化趋势基本一致。不管是定负载变时间还是定时间变负载,一级传动和整体传动的传动效率都较低,主要在20%~40%范围内波动,而二级传动的传动效率都较高,均达到90%以上。因此通过优化一级传动机构可以有效提高离合器执行机构整体的平均传动效率。

4) 在执行时间恒定时,离合器执行机构的负载变化对平均传动效率影响较大,且平均传动效率随负载的增加而增加;而在负载恒定时,执行时间对平均传动效率影响较小。