某铜冶炼炉渣选矿厂设计总结

常亮亮, 徐小锋

(中国恩菲工程技术有限公司, 北京 100038)

1 前言

某铜冶炼炉渣选矿厂于2015年8月建成,处理来自底吹炉产生的熔炼渣,熔炼渣经渣缓冷场冷却后送选矿系统进一步回收其中的大部分铜。渣选矿处理熔炼渣3 443t/d。2017年底,对该渣选厂系统进行了全面的设计回访,其多数关键指标均优于设计指标,设计工艺流程得到了成功应用。

设计渣选矿工艺流程:采用粗碎+半自磨+球磨的碎磨流程;采用阶磨阶选,一段磨矿至-0.074mm占65%后快速浮选,快速浮选尾矿再磨至-0.074mm占95%,再进行一次粗选、二次扫选、两次精选。浮选药剂采用丁基黄药、Z- 200和2#油。

选厂最终产品为铜精矿和尾矿,其中Au和Ag富集在铜精矿中。铜精矿和尾矿分别进行浓缩、过滤两段脱水。铜精矿送冶炼系统配料,尾矿外运。

2 设计工艺及指标

2.1 设计工艺

该渣选矿厂设计生产能力为3 443t/d,预留到4 000t/d能力。工作制度为每年330天,每天3班。

渣选矿厂设计工艺流程如图1所示。

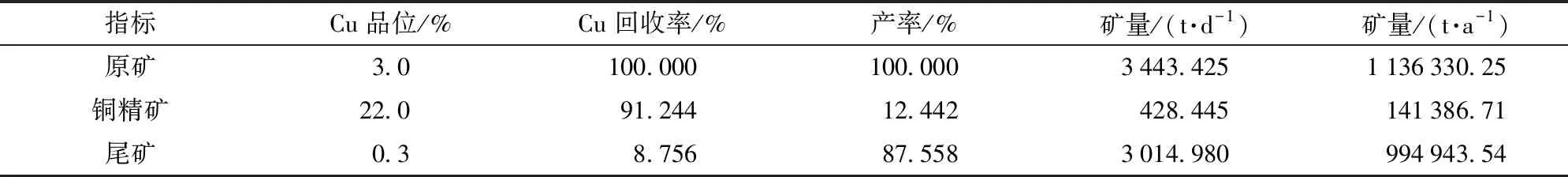

2.2 设计指标及动力、主要材料、药剂消耗情况

选矿设计指标见表1,设计动力及主要材料、药剂消耗情况见表2。

图1 渣选矿厂设计工艺流程

表1 选矿设计指标

表2 动力及主要材料、药剂消耗情况

3 实际生产情况

渣选厂实际最大处理量为165t/h,即3 900t/d。根据2017年统计数据渣选系统稳定生产处理量为3 688t/d。

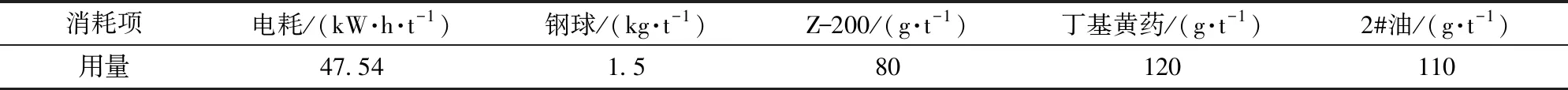

3.1 实际生产指标

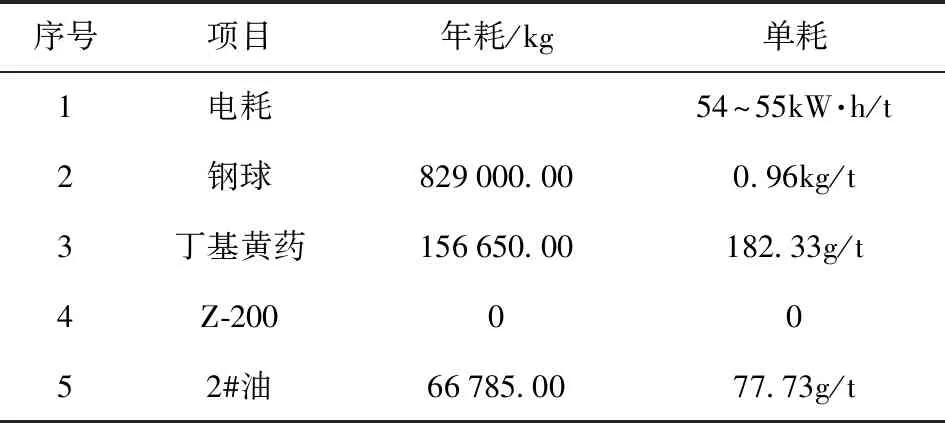

渣选厂2017年实际生产指标见表3,实际动力及主要材料、药剂消耗情况见表4。全年开车时间为5 592h,作业率为71.68%。

3.2 实际生产与设计指标对比分析

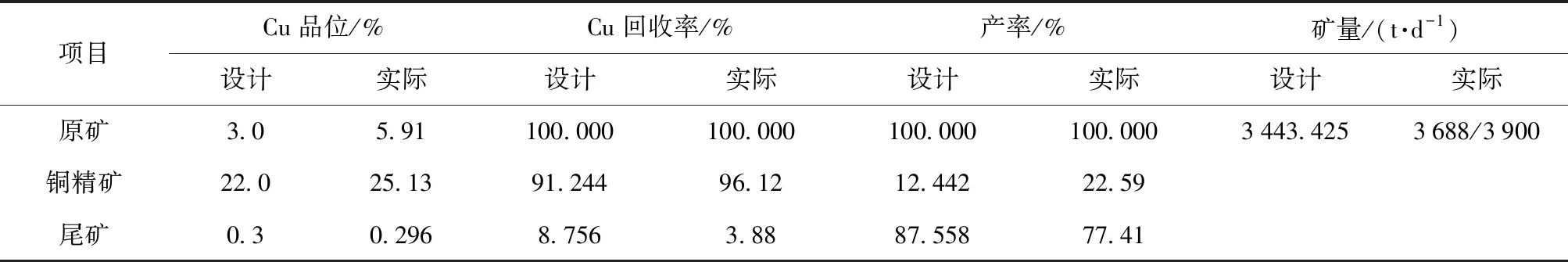

从2017年实际生产统计数据与设计对比结果可以看出,渣选系统不但实现了全面达产达标,且精矿品位、精矿回收率及尾矿品位等关键指标均优于设计指标。2017年统计的尾矿平均品位为0.296%,但需要注意的是该指标是在原渣品位(5.91%)远高于设计入选品位(3%)的情况下达到的,且根据2018年一季度的生产数据来看,尾矿品位均稳定保持在0.23%,是非常理想的生产指标。设计指标对比见表5。

实际生产的精矿产率较设计值高约10个百分点,在今后的工程设计中应引起注意。因渣选矿厂的入选矿石为冶炼炉渣,在选厂设计前一般没有可利用的有代表性矿样用于选矿试验,因此本项目的精矿产率对类似渣选矿项目的相关设计指标的选取具有一定的指导意义。

表3 2017年实际生产指标

表4 2017年实际动力及主要材料、药剂消耗情况

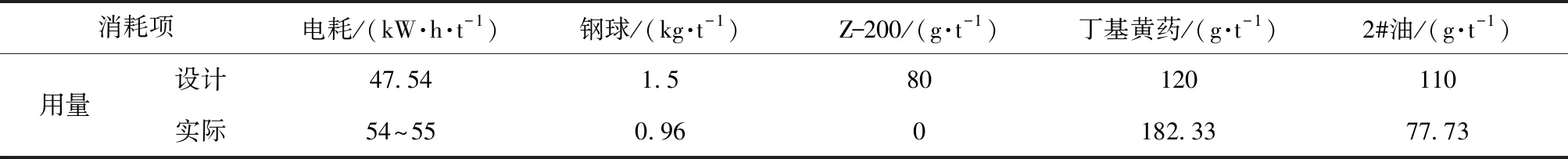

主要动力、材料和药剂消耗对比分析结果见表6。

(1) 设计采用两种捕收剂,分别为Z- 200和丁基黄药,实际仅采用了丁基黄药,单耗与设计两种捕收剂单耗合计相当,并略有降低;2#油的消耗实际为77.73g/t,远低于设计值110g/t。

表5 设计指标对比

表6 动力及主要材料、药剂消耗对比

(2) 实际钢球消耗为0.96kg/t,较设计指标1.5g/t降低了36%。

(3) 渣选系统实际电耗为54~55kW·h/t,较设计指标47.54kW·h/t提高了约15%。主要是由于两个原因:①实际生产一段磨矿细度和二段磨矿细度分别是-0.074mm占80%和-0.045mm占95%,而对应的设计值分别为-0.074mm占65%和-0.074mm占95%;②系统设计能力实际为4 000t/d,而实际生产稳定在3 688t/d,存在“大马拉小车”情况。

从以上分析可以得出,由于实际生产的磨矿细度远低于设计值以及磨机“大马拉小车”情况导致实际生产电耗偏高虽然目前渣选系统的设计指标较好,但根据同类渣选厂的生产情况,在设计磨矿细度,即一段磨矿细度和二段磨矿细度分别为-0.074mm占65%和-0.074mm占95%的条件下,也取得了较高的生产指标[1-2],因此应探索降低磨矿细度是否还能保持现有较好的生产指标,这将极大有利于渣选系统的提产降耗。

4 工艺方案调整

4.1 增加尾矿选铁系统

目前渣选厂对浮选尾矿增设磁选工艺选铁,铁精矿品位TFe50%,产率约为40%。铁精矿销往项目附近的洗煤厂作重介质用,年销售额可达5 000万元,创造了较大的附加价值。此外据了解政府将于2018年4月份起开始增收环保税为25元/t,铁精矿的产出无疑将减少环保税的支出,进一步降低企业的经营成本。

但是由于产出铁精矿,磁选后最终渣尾矿的Fe2O3含量降低,会一定程度上影响最终渣尾矿的售价。

4.2 停用顽石返回系统

目前顽石返回系统已停用,但半自磨机的生产和使用并未受到影响,半自磨机的实际负荷约为80%。这从侧面印证了半自磨机还有一定的富余能力。综合目前磨矿全系统的使用情况,可以看出磨矿系统还有进一步优化的空间。

鉴于渣选矿项目投产前很难有合适的矿样用于磨机选型试验,因此本项目实例对类似渣选矿系统的磨矿设备选型有很大的指导意义。

5 结论

该铜冶炼炉渣选矿厂顺利投产,并达产达标,且目前多数关键指标均优于设计指标。该渣选系统的成功运行标志着国内首次采用的“SAB+两段磨浮+磁选”的渣选矿工艺流程应用成功,该工艺流程可在类似项目上推广使用。