空气源热泵热水机漏热量测量方法试验研究

谭民杰 刘家有 江先明 黄逊青

(广东万和新电气股份有限公司 佛山 528305)

引言

空气源热泵热水机作为高效的节能设备,利用电能驱动的热泵循环过程将低品位能量的环境空气转换为可用的热能,与常规的电热水器相比,电能利用效率成倍地提高;而与燃气热水器比较,具有在运行区域无污染物排放等优势。按照我国能源政策,节能措施的实施优先于可再生能源的开发,在空气源热泵适宜使用的地区,其发展可获得相比可再生能源利用措施更为优先的政策优势。

空气源热泵热水机作为纳入能效指标强制监管的产品,其能效限定值及能效等级必须符合GB 29541-2013

《热泵热水机(器)能效限定值及能效等级》的要求[1]。制热量测量是能效测量的基础分量,然而,在实际测量工作中发现,同一台热泵热水机采用两项标准进行能效测试的结果差异明显,依据GB/T 21362-2008《商业或工业用及类似用途的热泵热水机》进行制热量测量[2],与依据GB/T 23137-2008《家用和类似用途热泵热水器》进行的热水量测量[3],即使考虑了标准之间的计算方法差异,两个结果差异仍然较大,尤其是采用GB/T 21362-2008方法进行重复测试,结果出现较大的离散现象。通过一系列的试验验证,确定热泵热水机的能效测量方法标准GB/T 21362-2008规定的测试方法存在若干明显的技术缺陷,其中系统蓄热量计算方法以及漏热量测量方法所依据的传热学模型错误是主要原因[4]。本文简要分析GB/T 21362-2008对漏热量测量方法的错误,并提出改进方法。

1 现行方法标准问题

按照GB/T 21362-2008能效检验要求,实验室单次测量热泵制热量计算公式为:

式中:

Qh—热泵热水机制热量,kW;

C—平均温度下水的比热容,J/kg·℃;

G—被加热热水质量,kg;

t1—初始水温度,℃;

t2—最终水温度,℃;

H—加热时间,h;

QX—管道和水箱的蓄热,kW;

QL—管道和水箱的漏热,kW。

由公式可知,GB/T 21362-2008所规定的能效检验中要求计算管道(水箱)的蓄热与漏热,然而,在实际测量活动中,这两部分热量并非直接测量获得,企业实验室在投入使用前,设备厂家常通过标准发热体对系统进行校准,结合蓄热与漏热的计算模型对系统漏热进行修正,从而估算得出系统蓄热量和漏热量。可是,经过多年测量实践,现行测量方法暴露了以下问题:

1)系统蓄热量是热泵机组制热水过程中所有蓄热部件获得的热量,以往的研究指出,GB/T 21362-2008给出蓄热量的计算公式并不准确,由于系统间传热模式的错误,使系统蓄热放大了一倍[5]。

2)系统漏热量是热泵机组制热水过程中所有漏热部件往外部环境传递的热量,而标准没有规定其具体的计算方法,各检测设备供应商使用不同的检测方法,以致测量的一致性无法保证。一些实验室采用了类似查表法的方式进行修正,这种缺乏理论模型支持的方法虽然可以一定程度上改善此问题,但是,由于需要多次的标定测量,运行费用很高,而且适用范围有效。

3)循环水泵的热效应影响未适当考虑,而此项影响可能高达热水量的5 %左右[5]。

在GB/T 21362-2008允许的标定制热量偏差仅为4%以下的情况下,上述问题的存在显然无法保证检测结果的准确性。因此,本文针对系统漏热测量方法存在的问题展开讨论。

2 系统漏热量

2.1 测量重复性

实验室抽取一台3 HP热泵机组性能进行10次重复测量,得到以下数据。如表1所示,热水热量与系统蓄热相对稳定,而系统漏热测量值波动较大,导致机组制热量测量重复性差。由此可见,系统漏热的测量方法存在较大的不确定度。

2.2 测量模型分析

以蓄热水箱为例,现行检验方法依据的计算公式为:

式中:

Δ—水箱内外表面的平均温差,℃;

tL' —水箱的内壁温度,℃;

tL—水箱的外壁温度,℃;

表1 10次独立测量数据

S—水箱的表面积,m2;

K—水箱的漏热系数,kW/(m2·℃);

H—加热时间,h。

实验室测量时,内壁温度直接引用热水温度,外壁温度通过壁面热电偶测量;表面积使用厂家提供的标称尺寸;漏热系数根据系统漏热校准情况而设定。由公式可知,系统漏热量与管道(水箱)的物理特性有关,如系统管路过长,水箱容积过大,系统保温不足,环境温度过低等因素都会增加系统的热量损失。然而,实际测量过程中,实验室并未对水箱所处的环境温度进行监控,是导致测量结果一致性差的主要原因。

2.3 蓄热水箱所处的环境温度对系统漏热的影响

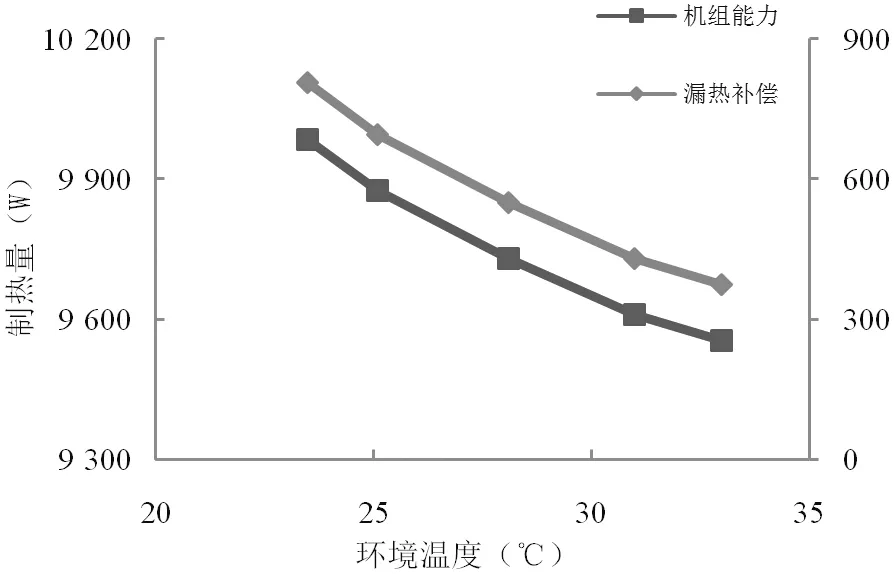

图1是蓄热水箱在不同环境温度下测量得到的机组性能数据。机组的能力随着水箱环境温度的上升,机组制热量逐渐下降,且系统的漏热量也呈同一趋势。

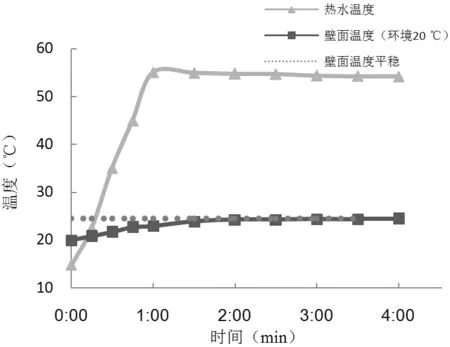

针对该问题,笔者对系统漏热量的标定方法进行试验研究。研究发现,实验室标定过程未对水箱所处的环境温度进行监控,标定值未考虑环温引入影响作出合理的漏热修正,导致其他环境温度下得到的漏热量出现偏差;再者,水箱内外壁面之间的热传递慢,其温度层难以稳定,从图2数据看出,机组加热结束后水箱要经过2 h才能建立稳定的温度场,而GB/T 21362-2008上规定的测试时间为1 h,此时系统蓄热水箱外表面的温度更接近环境温度,导致采样得到水箱内外壁面温差变大,机组获得的补偿热量变多,从而机组制热量偏高。而众多实验室习惯将测试水箱置于测试房外,忽略了环境温度对此方面带来的影响。

文献[1]和文献[2]均指出了目前行业内普遍的漏热量测量方法的错误原因[4][5],主流的测量方法是采用稳态强制对流传热模型对水箱、管道等壁面的漏热进行计算,而水箱、管道等绝热层的传热学模型也采用稳态热传导模型,不少实验室误以为只有测量准确以及采用实时记录,然后进行积分计算就可以准确计算漏热量,却忽略了最重要的前提,就是在实验室检测状态下,水箱、管道等壁面的传热状态均为自然对流状态。在自然对流状态下,水箱、管道等壁面的表面的传热系数差异很大,即使是采用钢材制造的水箱外壳,在测试运行过程中,上部、中部和下部的传热系统可能相差数倍,而且绝热材料的性能实际上也不是常数,以有限的测量点数据来描述自然对流换热和非稳态热传导,实际上造成明显的误差,再加上蓄热量计算方法存在的错误以及循环水泵热效应的影响,这两项数值与漏热量接近,甚至大于漏热量。由此可见,从测量原理就可以确定,GB/T 21362-2008的测量方法本身已经不可能保证测试结果满足标定误差为4 %以下的要求。

3 改进方法

为解决水箱所处的环境温度对测试结果的影响,根据实验室的实际情况,提出以下两个解决方案。

图1 机组能力随测试水箱环境温度变化曲线

图2 蓄热水箱壁面温度变化曲线

1)将蓄热水箱安装在测试房内,使机组与水箱在恒定温度下进行能效测试。对于非低温型热泵,可将机组与水箱同时放置在标准工况下进行检验;对于低温型热泵,则需将机组与水箱放置于两个测试房,分别对个房间进行环境温度的控制。该方法通过对水箱安装环境温度的监控,大大降低环境因素引入的影响,从而提升测量结果的一致性。

2)针对环境温度的影响,采用更为精准的系统漏热修正计算模型。由于测试软件漏热量的计算存在不足,本文借鉴GB 25034-2010《燃气采暖热水炉》条款7.7.2.3.1.3中测试待机损失的方法[6],并对其改进,发现蓄热水箱在自然对流条件下的热量损失与温差的1.25次方成正比,公式为:

式中:

QL—漏热量,W;

Δt— 热水与环境间的温差,℃;

K—漏热系数,W/℃。

实验室使用标定装置进行重复验证,结果显示,不同环境温度下计算得到的K值基本一致。该测量方法依据的集中参数法传热原理分析,对内外环境传热温差给予合理修正,有效解决水箱所处环境温度变化而带来的影响[2][4]。且该方法不需耗费额外测试资源,相比其他方法更值得参考与推广。

4 结语

GB/T 21362-2008所规定的能效检测方法中关于系统蓄热和漏热的测量方法存在缺陷,而且忽略了循环水泵自身的热效应影响。从实验室内部比对及每年检测机构组织的能效一致性核验活动来看,按照现行的检验方法无法解决测量数据一致性的问题。

本文通过测量分析,指出系统漏热的测量重复性差主要受蓄热水箱所处的环境温度影响,并提出测试过程必须增加对于水箱环境温度的监控。另外,针对系统热计算模型的研究,笔者借鉴标准GB 25034-2010中待机漏热测试方法并进行改进,提出更为合理的系统漏热修正计算模型。该方法计算模型基于集中参数法传热原理,经多年试验实践已得到肯定,且该方法不需耗费额外测试资源,更适合企业实验室内部推广使用。同时,解决热泵热水机能效检测结果的准确性问题,除了要对系统漏热测量方法完善,还需要纠正GB/T 21362-2008中关于蓄热量、循环水泵热影响计算错误等问题。因此,建议标准修订时应充分考虑这些问题。