无人驾驶智能小车底盘结构设计与仿真

曾波 古龙 曾凤 王艳萍

摘要:针对无人驾驶智能小车的底盘系统设计,采用模块化设计理念,利用UG软件对智能小车底盘前桥、后桥及底盘架进行分模块构建,通过ANSYS软件分析底盘架处于静止与运动两种工况下的应力应变情况,进而不断优化智能小车的底盘结构,以达到最优的底盘架设计方案。

关键词:智能小车;底盘架;结构设计;有限元仿真

中图分类号:U469 文献标志码:A

文章编号:2095-5383(2019)02-0009-05

Abstract:For the chassis system design of the driverless intelligent car,the modular design concept was adopted and the UG software was used to construct the front axle,rear axle and chassis frame of the chassis system. Through ANSYS software,the stress and strainof the chassis frame under static and moving conditions were analyzed. The chassis structure of the intelligent car was optimized continuously so that the optimal chassis frame design plan,which provides strong support for the overall design and manufacture of the intelligent car can be obtained.

Keywords: intelligent car;chassis frame;structure design;finite element simulation

自20世纪50年代开始,世界各国的科研机构已陆续开展智能车辆的设计研究工作,并取得了重大的技术突破。人们对智能车辆的需求也越来越迫切,不再只要求自动控制、可重复编程等功能,而是更多地专注于智能性、安全性、可靠性等功能[1]。智能汽车底盘作为支撑全车重量的关键部件,其强度、刚度在很大程度上决定了整车结构的强度和刚度,影响整车的安全性、稳定性,因而在整车的设计中,底盘的设计要求尤为重要。传统的底盘设计主要通过人工计算、经验判断和试验模拟等手段来完成,很难发现设计之初的一些问题,无法及时修正[2]。针对智能小车底盘的结构特点,本文将借助计算机辅助软件,采用模块化设计理念,对底盘结构进行设计与分析,以实现最优的底盘结构。

1 底盘结构设计

本文设计的智能小车属于初代实验用车,采用非承载式车身,要求设计速度在10~30 km/h,轮距达1.2 m,轴距达1.6 m,总尺寸要求1.4 m×2.2 m×0.8 m,预计载重300 kg,可实现有人与无人两种驾驶方式。根据车轮的作用不同,智能小车底盘结构包括转向桥、驱动桥和支承桥等几大模块。其中,绝大多数车辆采用前置后驱动设计,即前桥作为转向桥,后桥作为驱动桥。

1.1 底盘后桥设计

底盘后桥是智能小车的驱动桥,主要由电机、变速器、差速器、传动轴、弹簧减震器、三角架、轮毂和车轮构成,以实现小车的变速和差速功能。

底盘后桥的设计中,采用独立悬挂结构,使用弹簧减震器,并在减震器上端横梁处添加橡胶块,以提高结构的緩冲与减震能力,达到抑制车身震动的效果,避免车轮受冲击载荷影响。底盘后桥部分采用整体式电机差速器,不需考虑电机和差速器的连接,因而,底盘后桥的连接结构主要包括:三角架的连接、平衡杆与底盘架的连接、整体式电机差速器与底盘架的连接、减震器与底盘架的连接、电机与底盘架的连接等[3]。

三角架作为独立悬挂的重要组成部分,由方管与电机支架焊接而成,方管一侧焊接2个U型块,三角板通过螺栓与U型块连接;垫块用以支撑电机,设置在电机支架上部,通过螺栓与电机支架固定。

智能小车后桥作为驱动机构,其后轮无法实现转向功能,因而应约束后轮的转向自由度进行。本文设计了一种平衡杆结构,一端与拉杆连接,另一端与刹车盘的“羊角”连接,可调节连接处的螺纹,改变后轮的运行方向。

1.2 底盘前桥设计

智能小车前桥作为转向桥,一般由前轴、转向节、转向节臂、制动器和轮毂总成等组成,可实现承载、制动、行驶和转向等功能。在底盘前桥结构的设计中,其横梁的高度可由后桥横梁的高度决定,连接部分的设计需确保稳定性[4]。

为了便于电机的安装,可在前桥横梁下方焊接一块带孔方板,即可将电机与横梁固定,实现前桥横梁与转向轮的有效连接。考虑到智能小车受载荷和运动因素的影响,前轮会出现沿轴向移动,为了确保前桥转向的稳定性,可在前轮处设计平衡杆结构。该平衡杆需要安装在前轮轴线方向,否则很可能出现前轮不能转向的情况。

1.3 底盘架连接装置设计

智能小车底盘架连接装置的主要作用是连接小车前桥与后桥部分,同时需考虑座位、控制电路、方向盘、换挡器、刹车、显示器、雷达探测器等部件的安装与固定。

智能小车底盘架连接装置主要考虑前后桥横梁的连接、后桥电机支撑板的固定以及底盘前后桥的稳定[5]。由于后桥电机支撑板用于支撑后桥大部分重量,因而采用行架结构,通过焊接方式将调试好的前后桥固定,确保足够的强度、刚度及可靠性。为了增加底盘前后桥连接的稳定性,可设置两根稳定杆,杆的一端通过螺栓与前桥稳定杆连接,另一端与纵梁支撑杆连接。

1.4 智能小车底盘建模

本文分模块地建立了底盘后桥总成模型、底盘前桥总成模型及底盘架模型。

后桥电机与减速器为一体式结构,采用支架支撑,可便于安放驱动电机编码器,增加底盘后桥的整体刚性。上文采用单斜臂式独立悬挂,配合减震器可以有效地减轻小车底盘整体的震动,确保小车较高的稳定性,以利于电机安全可靠地传递动力[6]。

无人驾驶智能小车底盘结构设计与仿真

成都工业学院学报http://paper.cdtu.edu.cn/第22卷根据后桥底盘架与电机、车轮、悬架等零部件的组合关系,建立智能小车底盘后桥总成的三维模型,主要结构如图1所示。

该型智能小车底盘前桥的设计中,主要考虑与转向系的连接,即只涉及与转向电机的连接,与方向盘的连接固定。智能小车底盘前桥总成的三维模型如图2所示。

智能小车底盘架连接装置主要用于连接前桥和后桥,同时也用于安装座位、安装换档器、变速器方向盘、刹车、电瓶和控制系统总成等结构,如图3所示。

根据上文所建立的智能小车的各组成部件,依次将前桥、后桥、底盘架连接装置进行装配,以形成智能小车底盘的整体模型,如图4所示。

2 底盘架的有限元分析

底盘架是整个智能小车的基体,主要受作用于小车内外的各种载荷,受力状况复杂、多变。底盘架的强度与刚度,对小车整车的可靠性、安全性及使用寿命具有较大的影响,因此必须确保底盘架具有足够的强度与刚度,对底盘架进行有限元分析显得尤为重要。通过有限元分析,能够全面掌握底盘架对整车性能的影响,进而继续对其进行优化设计提高智能小车的整体性能。

通常情况下,智能小车底盘架可以视为相对静止的,对其进行静力学仿真时,主要考虑小车分别处于静止和运动时的受力和位移情况,计算底盘架整体的应力和应变分布情况[7]。

当智能小车处于静止状态时,底盘后桥的弹簧减震器与横梁的连接、前桥横梁与电机的连接均可视为固定约束,底盘架横梁与纵梁考虑刚性连接,因而可对底盘架作进一步简化,即底盘架受垂直方向的均布载荷作用。此时,底盘架只承受一个均布载荷的作用,前后梁分别存在两个固定约束。采用设计载荷为500 kg的力加载于底盘架上,分析智能小车处于极限状态下的受力和位移情况。

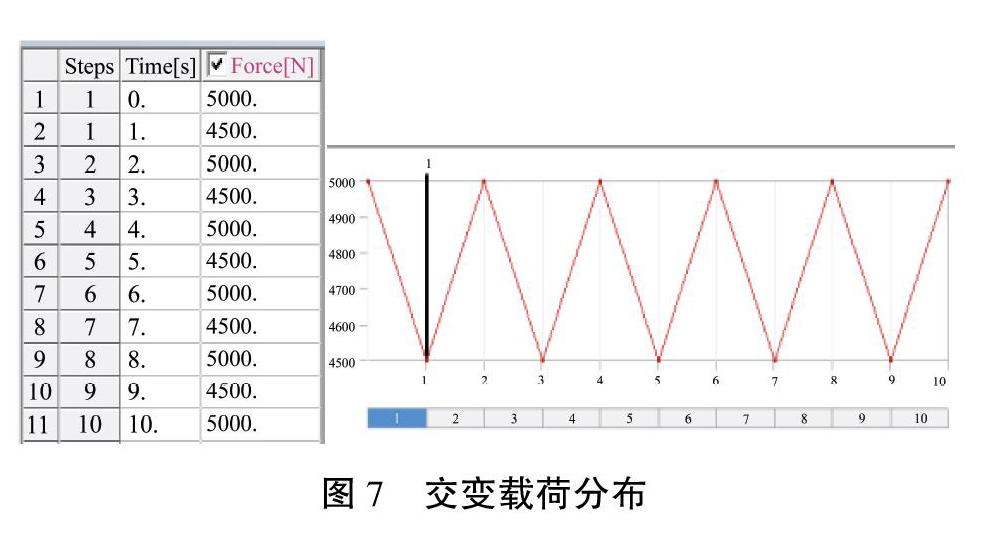

当智能小车处于运动状态时,后桥的弹簧减震器处于工作状态,可将弹簧减震器与后桥横梁接触处简化为受到一个周期变化的力;而前桥横梁与电机的连接仍视作固定约束,即底盘架前桥部分受到竖直向下的均布载荷的作用。通过查阅相关文献[8],可获得弹簧减震器的刚度、减震器阻尼系数,确定减震器线性变化时对底盘架的支撑力,该支撑力取值范围为4 500~5 000 N。

假设弹簧减震器简化为线性弹簧和阻尼,焊接部位均视为刚性连接,部分螺栓连接也视为刚性连接,暂不考虑运动副的影响,在ANSYS中建立底盘架的静力学仿真模型。

当智能小车处于静止状态时,以x_t的文件格式导入ANSYS,进入静力学仿真操作界面,对底盘架进行自由网格划分,检查分析网格质量。接着引入相关约束,在后桥横梁与弹簧减震器连接处、前桥横梁与电机连接处施加固定约束;继续引入载荷,在底盘架的上表面施加4 800 Pa的载荷,计算底盘架的应力应变分布情况,如图5~6所示。

当智能小车处于运动状态时,其大致分析过程与小车处于静止状态相似,主要不同之处是:添加约束时前桥横梁与电机连接处视为固定约束,后桥横梁与弹簧减震器接触处施加周期变化载荷,如图7所示。

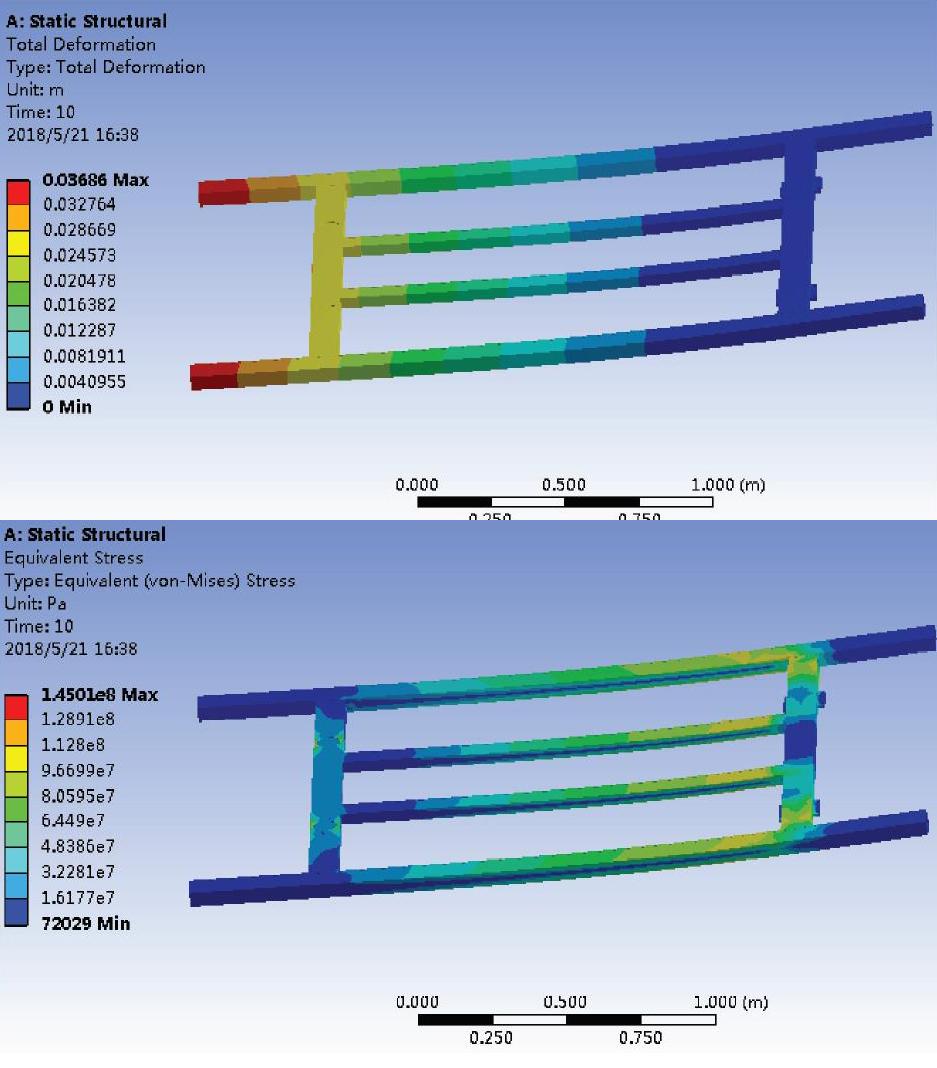

通过有限元计算可知,智能小车处于运动状态时,底盘架的应力和应变结果如图8~9所示。

当智能小车处于静止状态时,底盘架纵梁中部变形为0.4 mm,最大等效应力为52.17 MPa;当智能小车处于运动状态时,底盘架纵梁变形为36.86 mm,最大等效应力为145 MPa。随着智能小车载荷持续增加且循环作用,底盘架纵梁易出现疲劳断裂等破坏形式,破坏小车的整体性能,进而引发各种不安全因素。

为了提高底盘架的刚度和强度,可在纵梁中部对称焊接支撑杆。此时,可计算出底盘架所受的均布载荷为4 000 Pa,分别计算出底盘架处于静止状态的应力应变结果如图10~11所示,运动状态的应力应变结果如图12~13所示。

底盘架增加支撑杆后,底盘架的整体稳定性得到进一步提高。通过有限元分析可知,不论是静止状态还是运动状态,底盘架的最大变形均明显降低,最大等效应力也相应地降低,底盘架纵梁最大变形为31.7 mm,最大等效应力为127.4 MPa,完全满足设计的刚度、强度要求。

3 结论

本文采用模块化设计理念,通过对智能小车底盘前桥、后桥及底盘架连接装置进行分模块建模,分别计算底盘架处于静止与运动两种工况下的应力应变情况。本文设计的底盘结构能够较好地实现智能小车前后桥的有效连接,确保智能小车正常稳定行走,达到预期要求和目的。

参考文献:

[1]李岩.新能源汽车折叠底盘结构设计与分析[D].沈阳:沈阳航空航天大学,2013.

[2] 刘江华.四轮独立驱动电动力全地形车专用底盘结构设计及优化[D].南京:东南大学,2015.

[3] 张阿玲.一种电动汽车车身、车架结构设计及其性能优化[D].太原:中北大学,2012.

[4] 王镧.YC1040载重汽车底盘有限元分析及优化研究[D].武汉:湖北工业大学,2017.

[5] 邓号.微型电动汽车底盘结构分析及优化[D].唐山:河北联合大学,2013.

[6] 胡方勤.半承载式客车车身骨架有限元建模分析[D].合肥:合肥工业大学,2007.

[7] 成大先.机械设计手册[M].6版.北京:化學工业出版社,2017.