基于ANSYS的磷铁环压脱机冲头及冲头座的有限元分析

栾 彪

(中国有色(沈阳)冶金机械有限公司, 辽宁 沈阳 110141)

0 前言

磷铁环压脱机是碳素阳极组装生产线上的主要核心设备之一,它的主要功能是把残留在阳极钢爪上的磷铁环从钢爪上压脱剥离下来,方便钢爪经过清洗、冲刷、涂石墨烘干后再一次与新阳极块进行浇铸,制作成新的阳极组,再用运输机运送到电解车间使用。

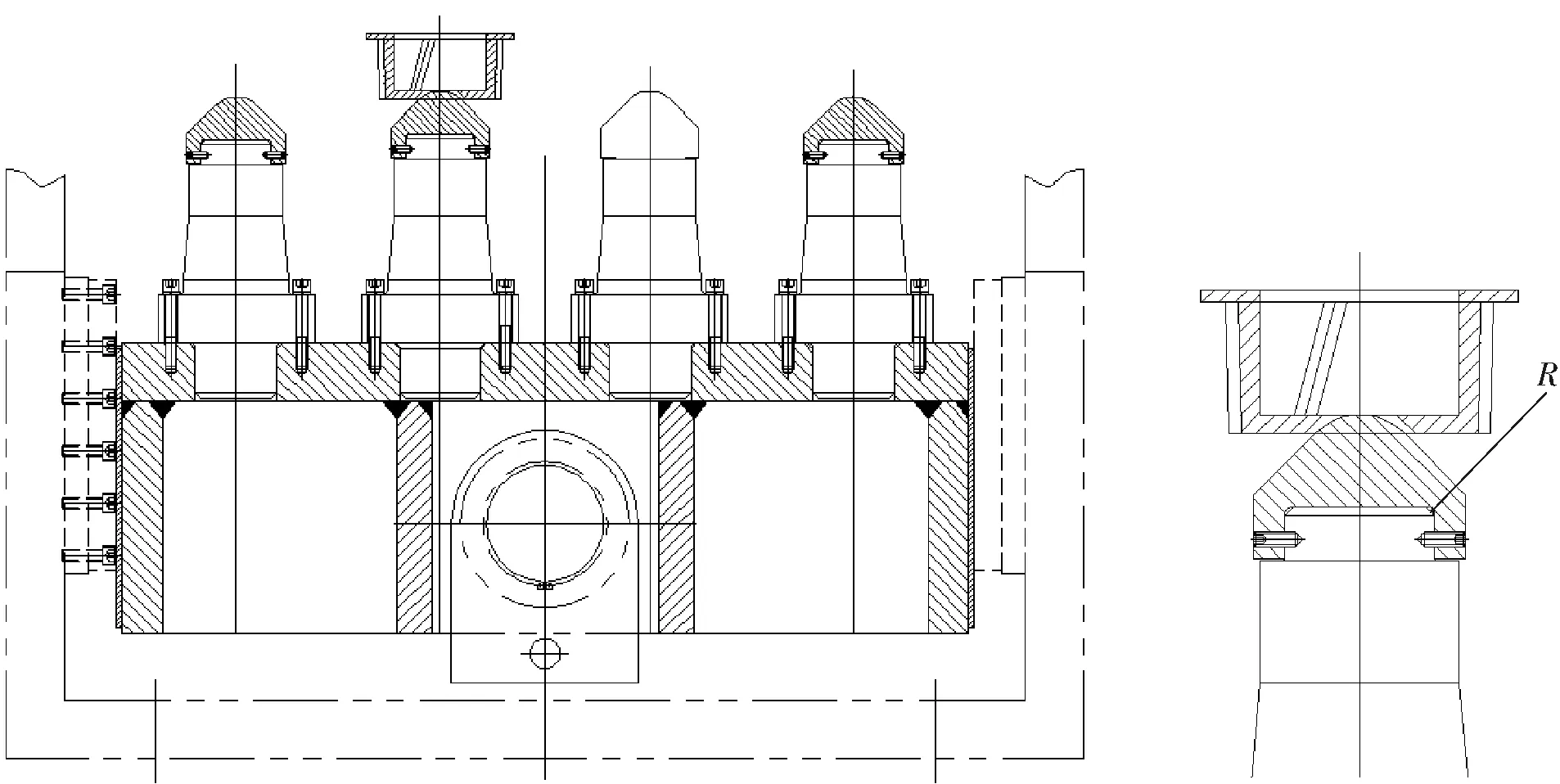

压脱装置是磷铁环压脱机的核心部位,它的主要作用是对阳极钢爪上的磷铁环进行压脱,以确保阳极钢爪与新的阳极块顺利浇铸。其结构是以滑块模式安装在机架的中间,冲头安装在冲头座上,它的刚度强度直接关系着磷铁环压脱机的使用与维护,所以用有限元软件对冲头及冲头座进行有限元分析是非常必要的,不仅能确保磷铁环压脱机的安全可靠性,还能为以后的结构相差不大的磷铁环压脱机冲头的设计提供理论和设计的依据。冲头及冲头座的结构如图1所示。

图1 冲头及冲头座二维示意图

1 磷铁环压脱机简介

磷铁环压脱机是碳素阳极组装生产线上起着非常重要的作用的设备。通过用电动葫芦把带有磷铁环的阳极钢爪运送到磷铁环压脱机的工作位,由磷铁环夹紧装置夹住阳极钢爪,压脱油缸开始工作,带动压脱装置上升顶住磷铁环下部直至磷铁环压脱完毕为止,压脱下来的磷铁环经溜槽滑落到大倾角皮带机,磷铁环压脱机循环工作来满足生产需求。随着产能的不断提升和设备的不断升级,磷铁环压脱机也从单次只能压脱一个,到后来的单次两个,再到现在的单次压脱四个。磷铁环压脱机也在碳素阳极组装生产线上得到了广泛的应用并且取得了很好的生产效果,得到了客户的认可。因为工厂任务量大,人工成本高且易损伤导杆与钢爪,磷铁环压脱机以其特殊的功能特点通过整理并改进以前的技术,并且在结构上进行创新,以满足碳素阳极生产线上与日俱增的发展要求。

磷铁环压脱机的安全防范设施齐全、设备运行平稳、工作噪声低,压脱后的导杆无断裂、豁口、变形的现象,使得疤杆的数量大大的减少,减轻了生产工人的劳动强度,杜绝了因人工敲打引起的抨溅等伤人事故,满足了可靠性高、效率高,见效快等优点。

2 冲头及冲头座的基本参数

冲头、冲头座的材料:42CrMo;

弹性模量:2.06×1 011 Pa;

密度:7 850 kg/m3;

最大抗拉强度590~900 MPa,最大屈服强度390~650 MPa,本算例按照590 MPa,最大屈服强度390 MPa,安全系数取1.5。许用抗拉强度393 MPa,许用屈服强度260 MPa。

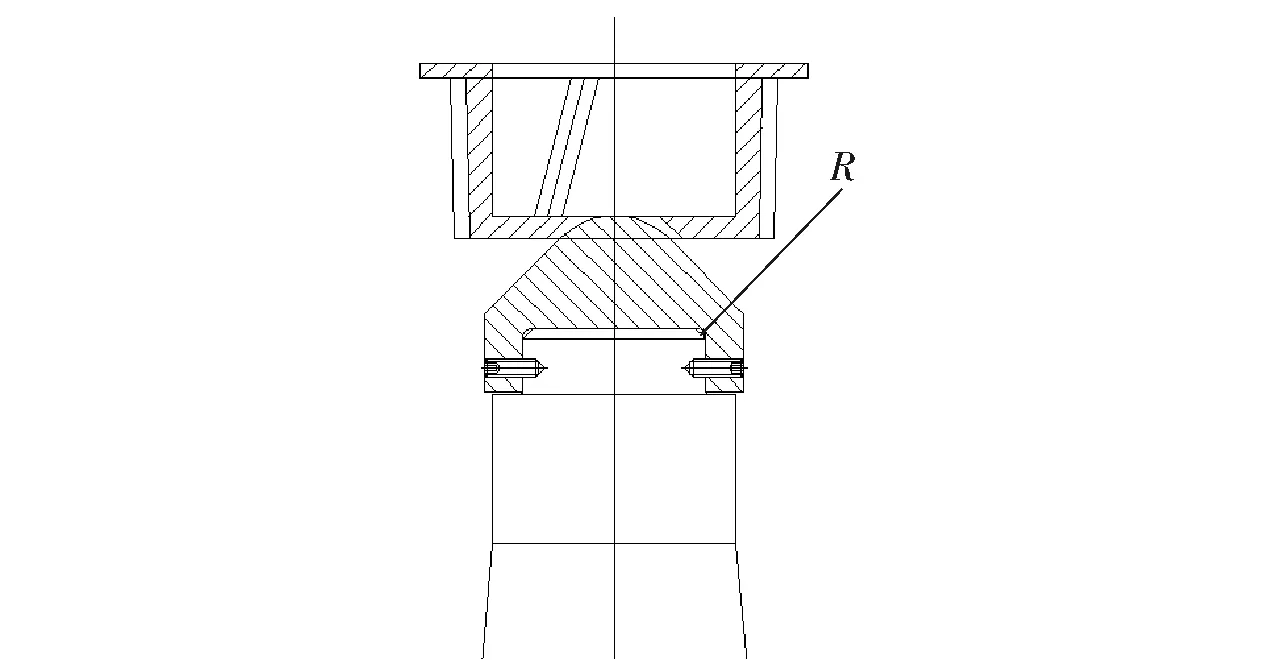

磷铁环压脱机在使用过程中,在圆角R处容易出现断裂现象,考虑到有可能受到侧向力,导致应力集中现象,超过了材料的抗拉强度从而导致的断裂现象,如图2所示。

图2 冲头及冲头座装配圆角

3 冲头及冲头座的有限元分析

3.1 冲头及冲头座的有限元三维模型的建立

根据设计图纸的尺寸,用三维软件ProE建立磷铁环压脱机冲头的实体三维模型,将建好的三维实体模型链接导入到ANSYS Workbench中,本文所建立的模型采用Solid187壳单元。为了找到最好的网格划分形式,通过不断的使用不同网格密度的模型进行运算,最后得到最适合的网格划分的有限元模型,Solid187具有10个节点定义,每个节点包含3个自由度,分别为:x、y、z三个方向。本元素包含空间的所有方向。具有超弹性,蠕变,大应变,塑性,应力强化,大变形能力。所以Solid187单元能够满足这次计算需求。最佳网格模型选择为总节点数42 553,单元数24 931,如图3所示。

图3 网格划分

3.2 边界条件

因为冲头顶部为弧形结构,侧向的大小未知,考虑到本结构的受力方式对本结构的冲头施加侧向力进行假设,逐步加大侧向力的大小直至达到材料的屈服极限,得出施加的侧向。将此侧向力加到本结构冲头座的相应位置,得出最大的应力值的未知,将最大应力位置加圆角,并将圆角设置为输入参数,将最大应力值设置为输出参数,分别列表了不同圆角值的大小对其最大应力值的影响。然后再将施加的侧向力设置为输入参数,输出的最大应力值为输出参数,列表不同侧向力对冲头应力值的影响。

3.3 结果及分析

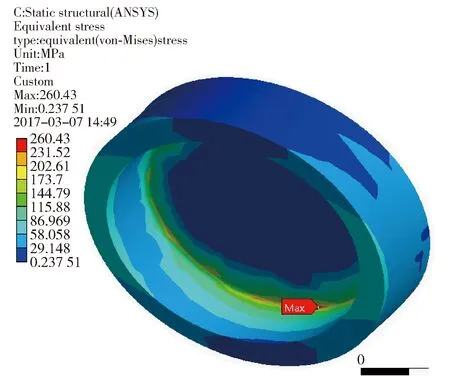

本结构取冲头的最大应力值260 MPa,施加在冲头上的力为17.5 kN(1.75 t)。冲头应力云图如图4所示。此时该位置的圆角值为6 mm。

图4 冲头应力云图

将此侧向力施加到本结构的冲头座上,可得最大应力为142.69 MPa,最大值位置如图5所示。

图5 冲头座应力云图

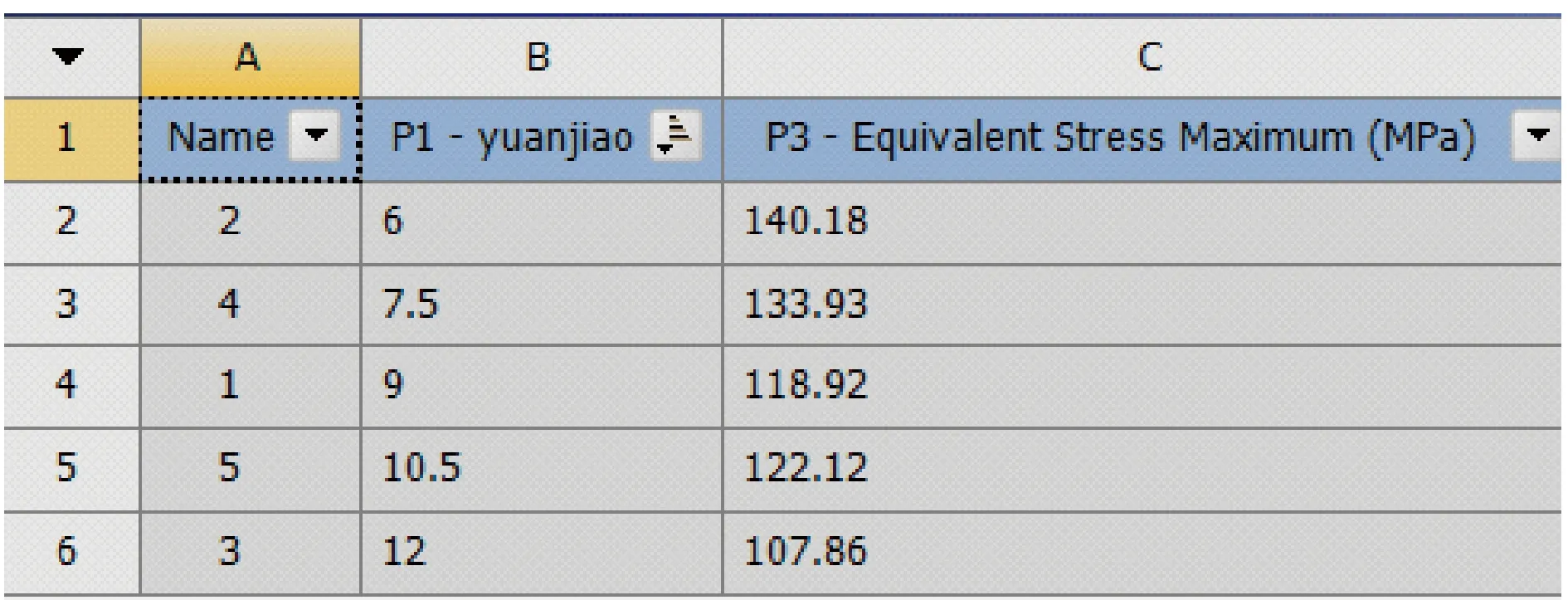

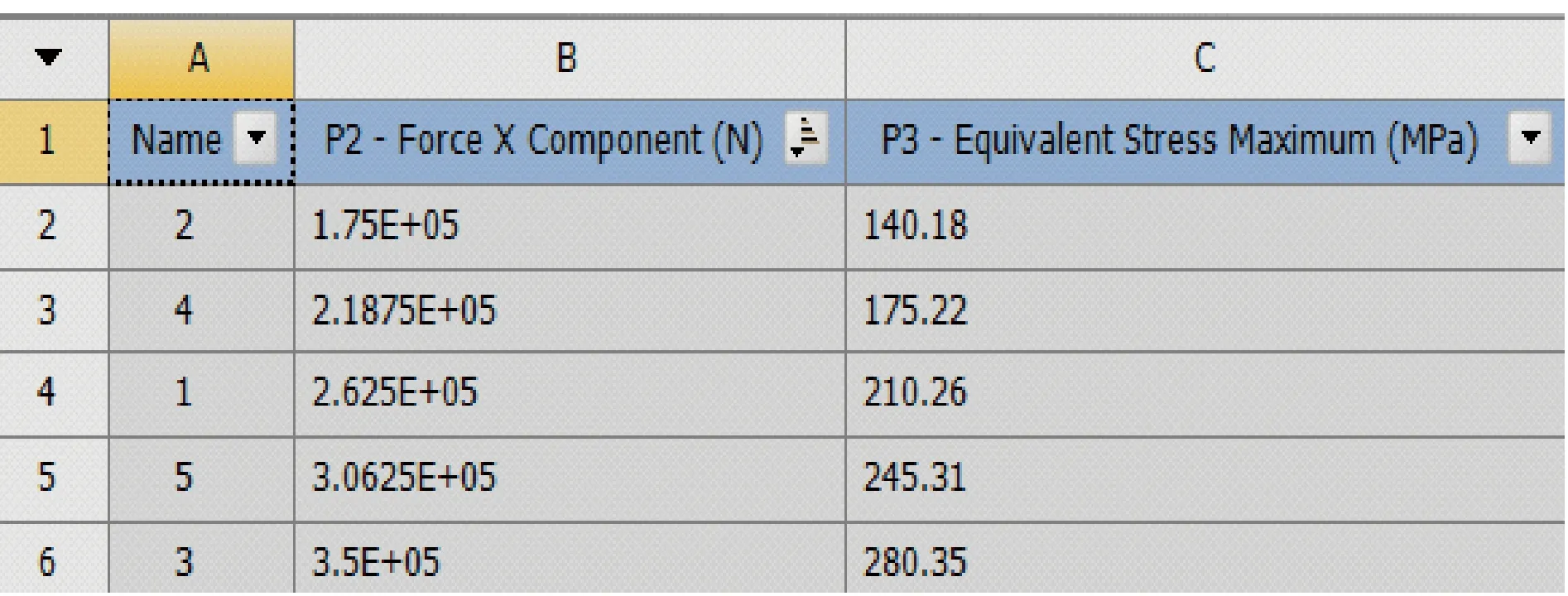

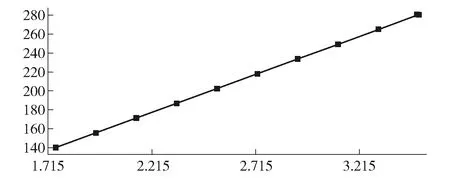

改变圆角值大小,将圆角作为输入参数,应力值作为输出参数,如图6、图7所示:

改变施加侧向力大小,将侧向力作为输入参数,应力值作为输出参数,如图8、图9所示:

由图可以看出,应力的大小随着装配圆角的改变而改变,装配圆角越大,应力集中越小,装配圆角越小,应力集中越大。应力允许的零界点时装配圆角为6 mm,则最小装配圆角为6 mm。

4 结论

本文通过对磷铁环压脱机冲头及冲头座受力的有限元分析,得出冲头及冲头座之间装配圆角应力最大,且随圆角增大而减小,取安全系数1.5,得出圆角最小为6 mm,此时满足最低许用强度要求。本有限元计算结果仅考虑理想材质、理想加工制造或铸造等条件下的静强度或刚度计算,而实际使用的零部件存在材质差异、尺寸差异、表面状态差异、焊接、铸造等差异,也存在冲击、过载、疲劳、腐蚀、甚至人为不合理使用等因素。因此,若有需求,建议最终选值在上述结果上适当增大。

图6 圆角与应力值的关系

图7 圆角与应力值的关系

图8 侧向力与应力值的关系

图9 侧向力与应力值的关系