一种仿形连铸结晶器保护渣自动添加装置

宋 瑶

(黑龙江省冶金研究所,黑龙江 哈尔滨 150040)

随着我国钢铁工业的发展,企业规模越来越大,装备水平越来越高,各项新技术日新月异不断涌现。现在几乎所有的大、中型钢铁企业都已进入全连铸时代。大型板坯、型钢连铸对钢坯表面质量要求也越来越高,对大型板坯、型钢连铸保护渣添加技术提出了更高要求。

本仿形连铸结晶器自动加渣装置是应用于大型板坯及型钢自动控制添加保护渣的设备。现阶段连铸结晶器加渣技术虽然已十分普及,但绝大多数企业都是采用人工加渣的办法,操作手段落后,工人劳动强度大,加渣量不稳,环境污染大,更主要是拉坯质量受影响,是整个连铸工艺中的一个薄弱环节。即使个别先进企业(如:太钢、宝钢等)引进了往复摆动式板坯加渣机,但动作单一只能为板坯加渣,或单一固定为圆坯和方坯加渣,不能适应型钢加渣的需要。

基于上述原因迫切需要研制一种控制先进、加渣稳定、操作简便、性能可靠并能仿照结晶器截面形状移动的自动加渣设备。本项目的研究就是根据这种工艺需求,结合现场实际,采用PLC为控制核心,利用人机接口技术,视频控制技术通过变频机械组合调速手段,对诸如H型、工字型或L型等大型结晶器可以适时仿形顺利实现平稳、均匀、准确、可靠的加渣过程。这种仿形加渣系统具有新颖性、先进性、实用性和可靠性。

1 主要技术内容

1.1 加渣装置的主要功能

加渣量可实现累计、显示;加渣速度适时调整、显示;调速系统为变频无级调速;控制核心为西门子PLC;反馈装置为视频监控;测显方式为西门子人机交互界面;驱动系统为机电组合伺服系统。

1.2 加渣机指标参数

保护渣加入速率:可在0~4kg/min,随意调整。可接收拉坯速度信号,联动调整给料速度。保护渣单位耗量:拉坯速度在0.5~1.5m/min变化时,渣耗量为0.3~0.5 kg/t,加渣厚可控制在7~15mm。带有料位报警系统及时补料。保护渣加入方式:可单流、双流分别加渣,仿形加渣;也可静态,动态组合加渣,用于板坯、H型钢、工字钢、L型钢等。装电容量:<6 kW,电流:380V/220V/Dc24V。温度范围:-20~7 0℃。料斗容量:0.5~1.0 m3。整机重量:400 kg

课题组人员采用优化设计,研制的加渣机采用电动螺旋推力加渣装置,变频无级调速,PLC编程控制并通过触摸屏设置,视频监控反馈,可完成不同轨迹的型钢连铸坯加渣,从而实现动静结合,点面结合,连续或间歇式布料。

1.3 技术新颖性与创新性

(1)设备创新性:采用PLC为控制核心,并可接受用户信号实现闭环控制;采用人机接口技术交互更方便、友好;采用机电组合驱动输渣方式,可克服重力输送易堵塞、气力输送易吹偏渣层、扬尘的缺点,具有创新性。

(2)技术上的先进性:这种设备不但控制手段先进,测控技术完善,自动化程度高,而且采用这种加渣技术比其它加渣和人力加渣方法更具有加渣稳定、渣层均匀、污染少、效率高的优点。可有效降低粘壳、漏钢率,减少表面缺陷、防止二次氧化的发生。

1.4 控制系统结构原理

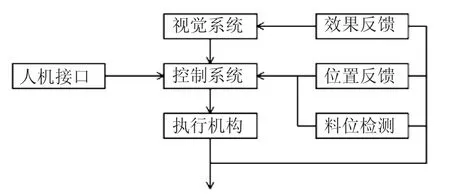

(1)控制原理(见图1)系统原理:主要由人机接口、视觉系统、控制系统、执行机构、反馈系统及监测报警等完成整个控制过程。

图1 控制原理

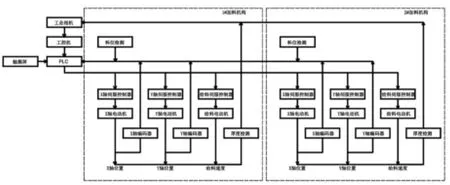

(2)控制系统结构(见图2)系统结构:为顺利高效完成全断面加渣,加料系统分成两组动作机构,可分别完成平面内XY轴的任意移动,总体由一套工控机及PLC完成控制。

图2 控制系统结构

2 开发前景及意义

(1)开发前景。由于我国主体冶金企业普遍采用连铸技术,对铸坯质量与连铸高效化要求越来越高,而通过本项目成果应用可以满足上述要求,对本项目研制的设备需求会不断增加。为满足各行业对优质钢材,特殊钢材的需求,通过应用这种自动加渣的方法,可减少铸坯表面裂纹、振痕、凹陷、夹杂等缺陷,大大提高成材率及钢材质量,而由此产生的社会效益是十分巨大的。

(2)开发必要性。随着冶金工业的发展,我国冶金行业已由产品低端型、产量型向品种质量型、效率型发展。尤其整个连铸过程要求尽量降低故障率,这就要求整个工艺过程要实现自动化控制,尽量减少人为因素出现。结晶器加渣就是一个重要环节。本项目研制的自动仿形加渣机可以准确、均匀、稳定加渣,避免了人工加渣的不确定性,从而大大降低钢坯粘壳现象,提高坯材表面质量,提高劳动生产率。这项成果若推广应用,将取代人工加渣及其它落后的加渣方法,对提高产品质量、提高生产率,促进技术进步有十分重要意义。

3 结语

(1)随着社会工业化的发展,我国各行业对钢材综合质量要求越来越高,而自动仿形加渣技术是提高钢材表面综合质量及成材率的重要手段之一。本项研究可以满足这种需求,也是冶金企业的需要,是及时的、必要的。

(2)连铸自动仿形加渣技术是有效防止连铸漏钢、粘壳,减少铸坯表面裂纹、振痕、夹杂及防止钢液二次氧化的有效手段。我所具有冶金工艺研究、机电设备开发的专业人才,并有多年的冶金设备的研究经验,所以开展本项研究是可行的,可靠的。

(3)该项目的研制成功即可提高我所产品研发的知名度,又可为单位增加一定的经济效益;即可为企业创造可观的经济效益,也将为社会带来巨大的社会效益。