煅烧石油焦系统的粉尘回收

李 岩

(黑龙江省冶金设计规划院,黑龙江 哈尔滨 150040)

1 工程概况

山东某化工有限公司是一家以煅烧石油焦生产经营为主体的股份制企业。公司规划建设2×150 kt/a针状焦原料预处理装置、100 kt/a针状焦联合装置及相应公用工程配套设施。煅烧石油焦在生产加工过程中产生大量粉尘,为改善操作环境,保证作业地点空气中的含尘浓度符合现行的《工业企业设计卫生标准》的规定,并保证排入大气的废气含尘浓度达到现行《大气污染物排放标准》的要求。对扑集的有用粉尘进行回收,加以综合利用。

2 除尘设计原则

(1)对于原料输送、破碎、筛分等工艺生产作业散发粉尘的设备、以密闭为主、辅以排风除尘,经一段滤筒式除尘器净化后排空。排放浓度小于10mg/m3。

(2)排风除尘系统一般采用多点排风、集中除尘为主。对于排尘点分散、散尘设备运行间断不定的,则采用单机除尘设备就地收尘。除尘器选用布袋、滤筒自动清灰型。除尘设备收下的粉尘尽量返回生产系统。

3 设计依据

GB50019-2015《工业建筑供暖通风与空气调节设计规范》;GB50016-2014《建筑设计防火规范》;GB16297-2012《大气污染物综合排放标准》;GB50087-2013《工业企业噪声控制设计规范》;GB12710-2008《焦化安全规程》。

3.1 通风除尘设计

(1)通风。为改善操作环境,对散发余热、余湿和有害气体的房间及有人操作的房间等设置轴流风机进行通风换气。a、对锅炉间和燃气计量间设置机械排风兼事故通风。b、对水泵房设置机械排风,以排除以排出余湿。c、各车间操作室、休息室均设置吊扇或落地扇用于防暑降温。d、各车间属于防爆区域的场所均采用防爆型通风及空调设备。e、为消除车间内的各种有害气体和粉尘,设计采用自然通风、机械通风和机械除尘等措施。经通风换气,降低了室内有害气体浓度,改善了操作区的环境,使操作区的有害气体浓度低于国家规定的允许值。

(2)除尘在煅烧石油焦生产过程中散发出来的主要有害物为炭素粉尘及大量余热烟气。本设计视不同情况,按环保要求分别予以处理,以使室内外环境达到国家卫生标准及大气排放标准。生石油焦破碎系统等在转运、破碎筛分、输送等过程中产生粉尘,共设1套通风除尘系统。设计在产尘点分别设置集气罩、机械排风,对含尘气体采用高效脉冲滤筒除尘器进行净化。除尘效率大于99.95%,粉尘排放浓度小于10 mg/Nm3。石油焦煅烧系统在转运、输送的生产过程中散发大量粉尘,共设1套通风除尘系统。设计对产尘设备加设密闭罩,并按工艺流程划分除尘系统,对不同的排尘点选择不同的抽风量进行集中排风,防止粉尘外逸,对含尘空气采用一段高效滤筒除尘器进行净化,净化效率为99.95%以上,粉尘排放浓度小于10 mg/Nm3。处理后的净气排入大气。煅烧石油焦冷却、输送系统在高温煅烧石油焦冷却过程及转运、提升、筛分的生产过程中散发大量粉尘,共设1套除尘系统。设计在产尘点分别设置集气罩、机械排风,对含尘气体采用高效脉冲滤筒除尘器进行净化。除尘效率大于99.95%,粉尘排放浓度小于10 mg/Nm3。除尘系统收下粉尘,符合生产要求者返回工艺系统,尽量减少二次扬尘。

(3)通风除尘系统管道、排尘罩设计通风系统管道采用厚度为0.5~1.0mm的镀锌钢板,制作采用铰接的方式。除尘系统的管道设计布置尽量采用枝状式,以避免水平布置造成管道堵塞。圆形管道弯管的曲率半径采用 R=1~1.5D,三通管与主管的夹角为 15~45°,除尘管道采用厚3mm钢板制造。吸尘罩的设计以保证最佳的收尘效果,并采用厚3mm钢板制造,吸尘罩制作尺寸应正确,连接处应牢固,形状应规则,表面应平整光滑,其外壳不应有尖锐的边缘。

管道之间连接采用焊接,管道与风机进出口、除尘器进出、排尘罩、软管、阀门等部件均采用法兰连接,法兰制造采用角钢或扁钢,法兰间采用橡胶垫密封。

3.2 通风除尘系统划分

(1)生石油焦破碎,本工段按设计1套除尘系统。设计收尘系统排风量:18000m3/h,除尘设备采用滤筒式除尘器,除尘系统回收物料排入皮带机头部返回生产工艺流程使用。

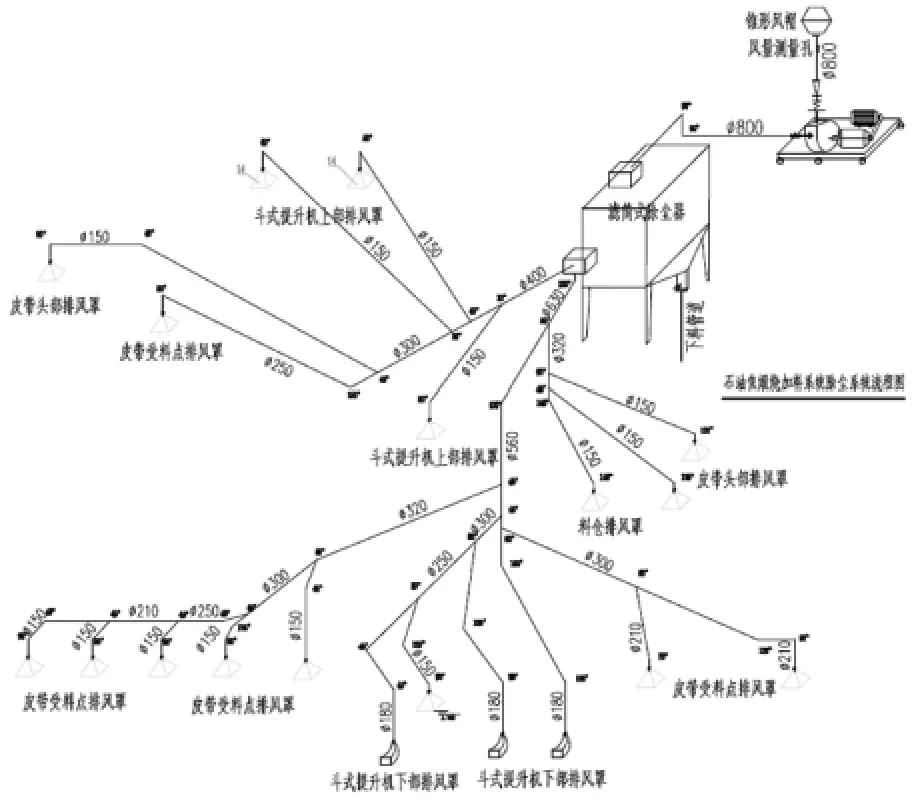

(2)石油焦煅烧加料系统 ,本工段按生产系统设计1套除尘系统。设计收尘系统总排风量:22500m3/h,除尘设备采用滤筒式除尘器,除尘系统回收物料排入回转窑给料仓。石油焦煅烧加料系统的除尘器生产工艺流程见图1。

(3)煅烧石油焦冷却及输送 ,本工段按生产流程设计1套除尘系统。设计系统总排风量:41000m3/h,除尘设备采用滤筒式除尘器,除尘系统回收物料排入斗式提升机尾部返回生产工艺流程使用。

图1

4 结 语

本工程采用滤筒式除尘器,具有体积小,效率高,投资省,易维护等优点,是解决传统除尘器对超细粉尘收集难、过滤风速高、清灰效果差、滤袋易磨损破漏、运行成本高的最佳方案,和市场上现有各种袋式、静电除尘器相比具有有效过滤面积大、压差低、低排放、体积小、使用寿命长等特点,成为工业除尘器发展的新方向。