煅后焦掺配方式对阳极空气反应性的影响

孟凡伟

(中国铝业广西分公司,广西 平果 531400)

预焙阳极的空气反应性强,空气反应损失率和空气反应脱落度大,空气反应残余率低,这都加速了电解槽中阳极上表面损耗和工况恶化,增加了阳极在电解槽中的非电化学消耗,使阳极周期后期容易产生裂纹,阳极上表面变得疏松,容易使电解质渗入,也导致残极难以清理而“软化”,加大了残极清理的难度,恶化了所返回的残极的质量指标。

1 原料石油焦对阳极空气反应性的影响

由于优质原料缺乏和成本问题,国内众多碳素生产企业正越来越多地使用中硫焦和高硫焦生产预焙阳极,所以原材料石油焦的搭配一直是各炭素生产企业的研究课题,在实际生产中被广泛应用,科学的配料可以得到预期的阳极理化指标,也可以降低原材料的采购价格。石油焦中的硫元素对环境虽然有负面影响,但通过脱硫技术得以解决,硫元素对阳极的CO2反应性具有抑制作用,所以从某个意义上来说,适当的硫含量对阳极的质量是有意义的。由于石油焦中钒元素和硫元素共生,石油焦中钒元素的含量一般随着硫元素的含量增高而增高,而钒元素对阳极空气反应性具有极强催化作用,用高钒含量的煅后焦生产的阳极空气反应性指标较差。

2 阳极空气反应性影响因素的试验

我们在国内某阳极生产企业进行了两个阶段五个不同方式的掺配生产实验,各生产阳极50块,取平均值进行比较,研究钒元素对阳极空气反应性的影响程度和特点,目的是找到优化阳极空气反应性指标的途径。该阳极生产企业长期以中硫煅后焦与中硫煅后焦以2:1的比例混配后进行阳极生产,配入残极25%,沥青使用量约为15%,中高硫焦的部分元素分析

2.1 钒元素含量对阳极空气反应性的影响

为了研究钒元素含量对阳极空气反应性的影响程度,进行第一个阶段的两组试验分别是:

试验一 煅后焦全部使用中硫焦,残极配比25%,其他生产条件不变。

试验二 煅后焦全部使用高硫焦,残极配比25%,其他生产条件不变。

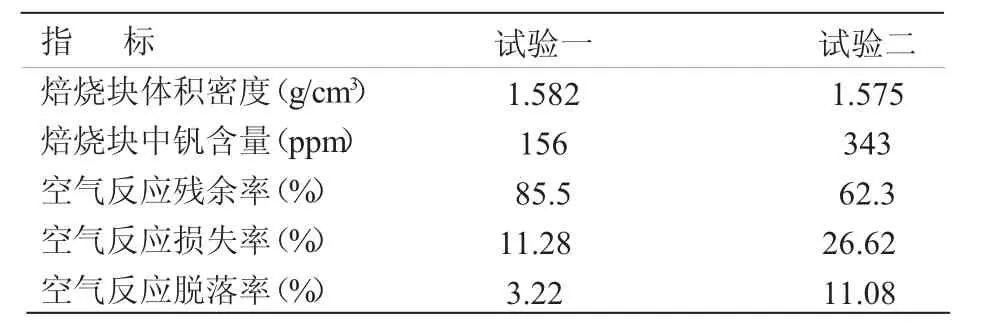

试验一和试验二两种掺配方式得到的阳极指标如表1所示。

表1 分别使用中硫焦和高硫焦生产的阳极指标

从第一阶段试验结果可看到,单独使用中硫焦生产的阳极其空气反应性指标较好,单独使用高硫焦生产的阳极空气反应较差。说明钒对阳极空气反应性的催化作用,钒含量越高,阳极的空气反应性就越差。

2.2 相同钒含量下不同掺配方式对空气反应性的影响

第一阶段的试验还不能证明粉料中的钒还是骨料中的钒对阳极的空气反应性影响更大,为了验证,我们进行第二阶段的三个掺配生产试验,试验方案如下:

试验三 中硫煅后焦与高硫煅后焦以2:1掺配混合后,进入破碎流程进行全粒度配料。

试验四 细料和粉料全部用中硫焦破碎及磨粉而得,粗焦和中焦则由高硫焦破碎获得,这样中硫焦与高硫焦的总量仍然大概按2:1进行配比。

试验五 粉料全部用高硫煅后焦磨粉获得,粗料、中料、细料则由中硫煅后焦破碎而得。

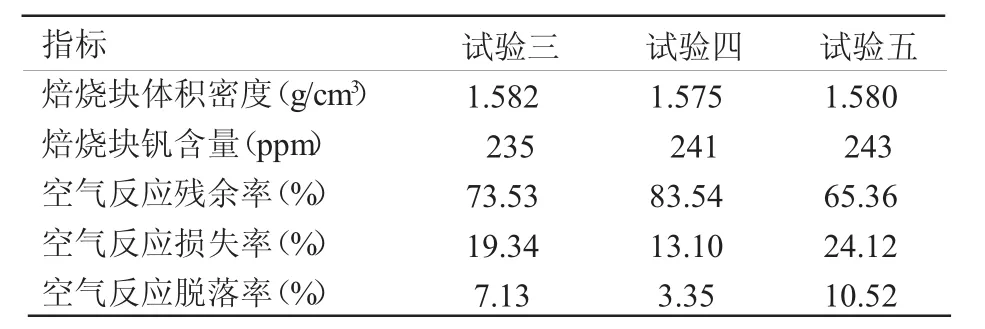

以上三种掺配方式由于中硫焦和高硫焦的比例均同样为2:1,所以阳极的钒含量是相近的,不同之处在于煅后焦干骨料中各粒度组分的钒含量不同,三种掺配方式生产的阳极得到的指标如表2所示。

表2 使用中高硫焦不同掺配方式生产的阳极指标

试验四中粉料和细粒全部由中硫焦生产获得,生产的阳极相对于试验三的中高硫煅后焦混合后全粒度破碎生产的阳极,空气反应性指标实现大幅提高,空气反应性残余率提高了10.01%,83.54%的空气反应残余率十分接近单独使用中硫焦生产的阳极(85.5%),试验五中用高硫焦磨粉生产的阳极,其空气反应性指标则比较接近于试验二中单独使用高硫焦生产的阳极。这说明阳极的空气反应性取决于其粉料组分中的钒含量,粗焦、中焦组分中的钒对阳极的空气反应性影响不大,如果粉料中的钒含量低,则阳极的空气反应性指标就比较好,相反,则阳极的空气反应性指标就比较差。

3 结语

通常情况下,阳极中钒含量越高,阳极的空气反应性就越差,阳极的空气反应性指标主要决定于干骨料中粉料的钒含量大小,而粗焦和中焦对阳极的空气反应性影响则比较小,干骨料中粉料组分的钒含量低,对阳极的空气反应性指标改善明显,反之,会较大程度地恶化阳极的空气反应性指标。