氢氧化铝表面改性探讨

王 扬 ,赵金明 ,王新宇

(1.河南省有色金属地质矿产局第五地质大队,河南 郑州 450016;2.河南有色金源实业有限公司,河南 郑州 475516)

作为一种重要的无机化工原料,氢氧化铝是一种表面极性强,有着明显亲水疏油特征的物质。相比于弱极性的有机高分子材料,两者之间表面性质存在极大差异,从而导致将其作为高分子阻燃填料的时候,由于与材料的界面存在相容性差的问题,从而使得材料加工成型较为困难,同时还会导致力学性能因此而急剧下降。因此为了有效提高氢氧化铝与有机高分子材料两者之间的力学相容性,采取相关技术对氢氧化铝表面予以改性,无疑是一种有效的途径。

1 实验部分

1.1 主要原料

工业级微细氢氧化铝,上海跃江钛白化工制品有限公司;工业级有机硅氧烷聚合物、交联剂,上海彩佑实业有限公司;化学纯钛酸酯偶联剂,南京优普化工有限公司;化学纯石油醚,成都海俊化工有限公司;工业级气相白炭黑,潍坊三佳化工公司;工业级甲基硅油,东莞市合力化工贸易有限公司。

1.2 表面改性试验

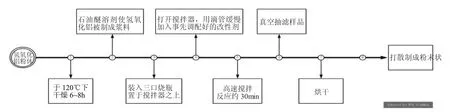

氢氧化铝表面改性实验步骤详见图1。

1.3 制备复合材料

硅氧烷聚合物、气相白炭黑按配方量称取适量并置于捏合机内予以搅拌均匀,将氢氧化铝(已表面改性处理)和剩余其他物料加入其中,高速分散均匀,然后研磨至细度小于等于20 μm;调整黏度40~60 s(涂-4#杯),并进行过滤,将其配制成硅橡胶防污闪涂料,性能检测按电力部标准DL/T627-1997。

2 结果与讨论

2.1 不同改性剂对改性效果的影响

氢氧化铝与硅氧烷聚合物两者表面性质存在加大差异,所以在加入氢氧化铝之前需要先予以表面改性处理,从而增强两者之间的相容性。

表1 不同改性剂对复合材料的性能影响表

图1 氢氧化铝表面改性实验步骤图

从表1可以看到,当改性剂选择钛酸酯偶联剂的时候,复合材料的耐电弧性和电气强度相比于其他两者数值最高,分别为227和27,同时体系相容性相比于其他两者也是最好的。分析其原因主要是由于焦磷酸酯基分解产生出了磷酸酯基这一物质以后,通过与部分羟基的结合,能够使得改性剂的有机基团取代氢氧化铝表面的极性基团,从而使得氢氧化铝与硅氧烷聚合物两者之间的相容性得到了大大增强,进而使得复合材料的电气性能得以增强。

2.2 改性剂用量对改性效果的影响

经计算,在本研究中偶联剂用量约占粉体质量的2.5%。从结果可以看到,伴随偶联剂用量的减少,电气性能经历了一个先提高然后再下降的过程。而通过表中的实验数据结果,可以明显看到偶联剂的最佳用量应为粉体质量的0.5%。偶联剂的理论值与实际用量之所以会存在如此大的差异,究其原因还是由于本实验中的氢氧化铝是微细粉体,偶联剂分子无法实现对其每个颗粒表面都能够予以分布,那么对于微细粉体来说,应当通过具体的实验来确定改性剂的最佳用量。

2.3 改性温度对改性效果的影响

表2 改性温度对复合材料的性能影响表

从表2可以看到,伴随实验温度的逐步降低,复合材料的电气性能会经历一个先提高然后下降的情况,分析原因主要是由于伴随温度的升高,化学反应速度随之加快,那么加快了偶联剂的脱附进程。当处于较低温度的时候,适当的温度升高的确有利于促进吸附,但是当温度升高至一定程度以后,温度的影响作用已经强于了化学结合与物理吸附。由此可以确定110~120℃为最佳改性温度。

2.4 复合材料性能表征

氢氧化铝如果未经未改性处理,那么在硅橡胶涂料中就会存在分散不均匀,有团聚现象,基体树脂难以很好地湿润粒子表面,两者之间界面明显。但是当氢氧化铝经过处理以后,在硅橡胶涂料中分散就较为均匀了,团聚现象虽然仍然有,但是已经得到了大大改善。那么当材料表面受到电弧烧灼的时候,就不会因为局部温度过高而出现电击穿现象,使得材料的抗电弧性能得到了极大地提高。

3 结语

通过文章的实验结果,可以看到对氢氧化铝微粉采用某钛酸酯偶联剂予以表面改性处理的时候,0.5%是改性剂最佳用量,110~120℃是最佳改性温度。在该条件下对氢氧化铝予以表面改性处理以后,能够较大程度地提高了复合材料的相容性以及电气绝缘性。