激光跟踪仪在大尺寸构件在线测量中应用

倪 亮,高红敏,乔圣

(上海金艺检测技术有限公司,上海 201900)

随着冶金行业轧钢生产技术的日益提高,轧制产线设备的正常运行需要配备整套精确、可靠的轧制、导引、卷曲与剪切等系统,目前,冶金系统内,连铸、冷轧、热轧等安装、运行空间位置精度要求较高的系统通常是在各部件分别部装完成后再进行总体安装,在部装的某些环节和总装的整个过程中都需要进行严格的测试,以检查部件的几何外形的准确性及实际轴线与理论轴线的同轴性、部件的安装角等产线总装指标是否满足总体设计要求。冶金行业这种大尺寸构件空间位置对传统的测量行业提出了高精度、高效率、低成本的测量技术及设备要求。

冶金行业的大尺寸构件特点是检测范围大(20~60 m),检测精度高(0.01 mm/m),现场的屏蔽点、遮挡物比较多,常用的大尺寸构件的测量方法主要有人工测量、摄影测量、经纬仪测量、三坐标测量和激光跟踪仪等。这些测量方法各具特点,以冶金连铸为例,人工测量法用大型千分尺、塞尺等工具,检测效率低,劳动强度大,精确度难以保证;摄影测量法需要粘贴大量编码标志,并采用图像拼接方法实现整体测量,单幅图像测量精确度尚不能满足要求;经纬仪测量系统需要两台以上的经纬仪精确互瞄,测点较多时,效率下降;测量臂测量范围较小,需要多次移站或者安装导轨。总之这些测量方法在测量精确度和效率上与大尺寸分段构件的精度控制要求相比还不完善。

激光跟踪仪作为一种大尺寸空间坐标测量仪器,具有精确度高、操作简单、便携、快速等特点,在机械制造、设备装配和产品检测等领域得到越来越广泛的应用。目前高性能的激光跟踪仪测量范围可以超过35 m,全程测量精度优于0.04 mmI,对于20~30 m工件的测量可以不移站或只进行很少次数的移站就能满足整体测量的要求,极大地简化了测量难度。本项目的研究就是以国内某钢厂连铸产线为研究对象,应用激光跟踪检测系统,解决连铸扇形段基础框架的空间位置检测难题。

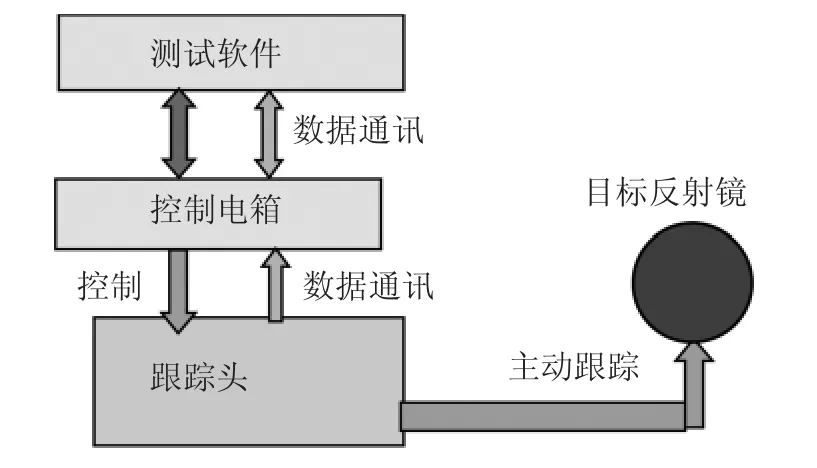

1 激光跟踪仪工作原理

激光跟踪仪主要由跟踪头、目标反射镜、控制电箱和测量软件构成。跟踪头内部有一套激光干涉系统,两套角度编码器、电机,以及光电接收器件等。干涉激光测距系统发射633 nm波长的He~Ne激光,激光经双轴跟踪镜反射至目标反射镜,反射角椎棱镜可使入射光沿原路返回,反射回来的光束被分光镜分为两路:一路进入激光干涉系统形成干涉条纹,计算求得目标反射镜的移动距离d;另一路照射到四象限光电接受元件上,若照射到目标反射镜上的光偏离目标反射镜的中心点,则光电元件就会输出差动电信号,该信号放大后,通过伺服控制回路控制两个电动机分别驱动跟踪镜沿水平轴和垂直轴旋转,使照射到目标反射镜的光束方向发生变化,直至入射光通过目标反射镜中心为止,使激光始终对准目标跟踪。与转镜同轴安装的两个角度编码器则分别测出转镜水平轴α和垂直轴的转角β。

为满足测试精度,使用的激光跟踪仪为美国自动精密工程公司(API)的Radian型,测量范围达120 m,具有快速断光续接功能,测量准确度5 ppm,直线分辨率0.001 mm。在实验室模拟现场环境(<20 m)对其测量不确定度进行评定。

测量不确定度影响显著的因素主要有:(1)激光跟踪仪的测量重复性所引起的不确定度u1,按A类评定;(2)标准大理石平板精度不足所引起的不确定度u2,按B类评定;(3)激光跟踪仪的测量准确度所引起的不确定度u3,按B类评定。

通过评定得出:取置信概率P=95%,扩展不确定度U=0.010mm。

结论:测试精度满足测试要求。

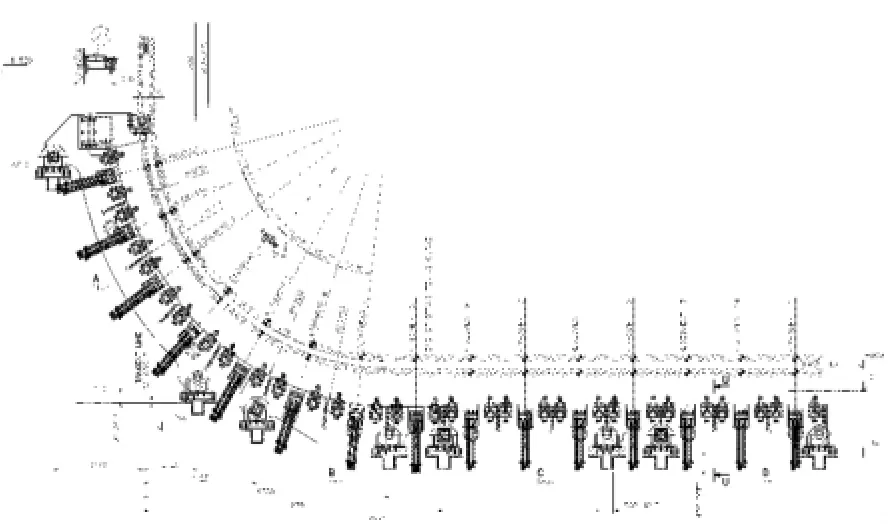

2 基于激光跟踪仪的三维数据获取

连铸扇形段(30 m×30 m×5 m)属于典型的大尺寸构件空间位置检测,安装精度要求达到0.02 mm/m,全站仪等传统设备无法完成。选择激光跟踪仪作为测量设备进行安装检测,配合生产对设备安装达到设计要求。

在连铸产线横放专业检测平台,减少现场振动对检测产生的影响。放置仪器在距离被测产线的中部,并调整三脚架设置仪器高度,确保检测对象在检测范围内。首先测定产线安装基准,建立满足设计要求空间坐标系统。分别扫描扇形段1#基准机架扇形段空间位置各个关键圆弧Outer,以相同方式测量2#-15#基准机架扇形段空间位置各个关键圆弧Outer。这样就有效获得了扇形段的三维数据。扫描应均匀覆盖整个型面,且用力均匀手持角锥棱镜接触被测表面,并设置适当的采点扫描间隔。设置扫描间隔过疏,采样点较少,对提高拟合精度不利;间隔过密,采样点过多,数据处理任务过重,且对提高精度意义不大。文章选择扫描间隔20 rnIn,一般一个型面采集200个左右的点。

3 数据处理

得到的三坐标形面数据不能提供直观的几何量信息,需要后续数据处理软件。尽管激光跟踪仪自带测量软件,如analyzer,可以完成一般的测量任务,但由于现场仅提供设计基准点,像文章提出的特殊要求的几何要素则无法直接得到,必须通过后续软件开发,模拟大地水平基准面才能达到用户的检测要求。因此,针对大尺寸构件的几何参数测量,编制了后续数据处理方法,使用户用最少的操作得到其关心的几何量信息。利用三坐标自带分析软件,开发专业配套模具,在系统中创建大地水基准面,配合用户提供的基准点,建立满足用户要求的坐标系统。在该坐标系统内,对表征扇形段各个关键位置点圆弧进行中心模拟及系统建模,以对该扇形段空间位置进行分析与测定。

4 结论

通过应用激光跟踪仪,完成扇形段空间位置检测,检测现场不确定度在0.05 mm/m,检测范围30 m×30 m×5m,满足用户要求。

5 前景

传统的激光跟踪测量技术在冶金行业遇到的最大挑战是光线阻断的问题.而现在这一难题有了两套行之有效的解决方案,一是绝对测距技术(absolutedistance measurement,ADM),一是智能测头技术(Itelliprobe)。

传统的激光跟踪仪因为采用激光干涉的原理测量靶球到跟踪头的距离。要求激光头和靶球之间的光线始终不能被阻断.在测量产线机组设备时这点往往是很难保证的。API的绝对测距(ADM)技术允许跟踪过程中断光。甚至可以直接把靶球放到目标位置。然后再将跟踪头指向靶球进行测量,这是一种基于红外光脉冲反射拍频计数的绝对测距技术,其10 m内精度可以高达0.02turn。这项技术在在线检测汽车夹具重复定位精度方面效果非常好。通常我们把光学靶安装在活动的夹头上.每次夹头到达工作位置后,软件驱动跟踪头指向光学靶的理论位置,实际每次夹头所处的位置都将偏离理论位置。跟踪头将在理论位置周围以螺旋线轨迹运动搜索光学靶。锁定目标后再用绝对测距技术测出光学靶到跟踪头的距离,从而计算出此时夹头所处的实际位置。在软件的配合下激光跟踪仪可以在极短时间(通常只需几秒钟)就测量出多个夹头的重复定位精度,且精度远远高于基于数码相机的交汇照相测量技术。

另外,API的TrackerIIPlus还支持一种智能测头技术,智能测头是一种特殊的光学靶。底部装有长度可达几百毫米的测杆,光靶设置在测头的顶端。智能测头内部集成的传感器,可以感知智能测头相对于激光光线的姿态角变化。通过顶端光学靶的坐标值和姿态角计算出底部测杆尖端的坐标值.这样就可以用测杆尖端去测量激光照射不到的工件背面以及较深的孔和槽。