转炉半钢炼钢提高废钢比的工艺应用研究

聂志斌

(阳春新钢铁有限责任公司,广东 阳江 529629)

随着我国社会经济的飞速发展,对矿产资源的开发与利用率与日俱增,诸多行业领域内对金属元器件都具有较大的需求量。其中,钢材制品是基础性的矿产资源的加工制造产品,是现阶段我国钢材市场的发展中的重要交易主体,由此也导致了钢材市场竞争的严峻,供大于求的矛盾依然普遍存在。面对这样的发展形势,很多钢材制造企业选择降本增效,开发研究低成本炼钢模式。转炉半钢炼钢模式就是基于这一背景研究下的产物。

在转炉半钢炼钢模式中,废钢比是其重要的技术评价指标。废钢比是指在炼钢过程中所加入的废钢总量在金属装入总量的比例。废钢比数值越大,炼钢过程中所加入的铁水含量也就越少,这样便极大地降低了炼钢技术成本;此外,这一方法着重于半钢冶炼,即是一种对具有较高碳元素含量的高碳铸钢的冶炼工艺。一直以来,我国在钢铁冶炼产业中对始终注重对转炉半钢炼钢工艺的研究,在转炉内如何通过一定技术措施获得高产质优而又低成本的半钢制品以及提高转炉半钢炼钢模式下的冶炼废钢比,是优化转炉半钢炼钢模式的重要研究目标。文章以此为基础,对转炉半钢炼钢模式中提高废钢比的工艺应用进行深入研究与探索。

1 转炉半钢炼钢模式的基本特征

1.1 炼钢所需热源有所降低

与常规铁水原料相比,半钢中所含有的碳、硅、锰等发热元素的消耗量及损坏率较高,转炉半钢炼钢模式下的化学反应热相较于常规铁水减少近20%的概率。

1.2 炼钢化渣较为困难

在常规铁水的冶炼模式下,冶炼炉渣中多含有氧化费、二氧化硅、氧化铁以及氧化锰、氧化铝等物质,组成物质结构复杂,使得炉渣熔点降低。而在转炉半钢炼钢模式下,炉渣物质构成则基本为氧化钙与氧化铁物质体系,结构单一则会导致炉渣溶点的升高,使得炼钢化渣较为困难。

1.3 有利于少渣冶炼

转炉半钢炼钢模式下的铁水杂质含量极低,大幅度减轻了转炉冶炼过程中的设备负载,这同时也为转炉少渣冶炼创造了必要的条件,同时也在一定程度上提高了冶炼制品的使用寿命。

2 对转炉半钢炼钢模式基于废钢比提高的改善措施

2.1 温度补偿措施

前文已经提到,半钢中所含有的碳、硅、锰等发热元素的消耗量及损坏率较高,进而导致炼钢所需热源有所降低。在转炉半钢炼钢模式中,有效减少半钢钢包的温度下降,是用以进行温度补偿较为便捷的措施。例如,攀钢企业在转炉半钢炼钢冶炼模式中,就采用了轻质高铝砖等砌筑半钢钢包材质,温度降低大幅度减少,具体而言,每分钟的温度降低幅度减少了近四成。此外,在转炉半钢炼钢模式中采用复合吹炼双流道氧枪热补偿工艺,也能在一定程度上实现温度不足问题的改进。复合吹炼双流道氧枪热补偿具有改善化渣及脱硫效果、缩短冶炼时间及降低原料消耗的技术优势特征,温度补偿可以达到近30℃。在提高废钢比的问题上,可以通过在转炉半钢炼钢模式中添加焦丁、煤等含碳材料方式加以实现,可以达到废钢比近3%的提高。

2.2 改善化渣条件措施

由于转炉半钢炼钢模式下,硅元素与锰元素的含量因发生氧化反应而极低,影响化渣效果,在实践中,冶炼产业致力于寻求各种新的化渣助溶剂,其中竖窑石灰以及活性石灰是目前主要的助溶材料,其质量对比见表1。

表1 竖窑石灰以及活性石灰的质量对比情况

当前我国炼钢企业普遍采用的多组元造渣工艺,可以有效改善转炉半钢炼钢模式下的化渣情况。这里所说的多组元造渣工艺,具体来讲,是采用玄武岩、辉绿岩、安山岩、煤干岩、石英沙等矿物质作为助溶剂,用以取代传统炼钢模式下的黏土、砖块或者萤石等助溶材质,化渣效果也由此得到了极大改善。数据显示,玄武岩、辉绿岩、安山岩、煤干岩、石英沙等矿物质作为助溶剂,采用转炉半钢炼钢初期所形成的铁水成渣时间缩短了两分钟,而成渣中的硅酸三钙增加了20%,游离氧化钙也大幅度减少,进而我们可以看到,该种改善成渣条件的措施可以最大限度地实现铁水带渣量的减少,进而实现提高转炉半钢炼钢废钢比指标的目的。

3 转炉半钢炼钢提高废钢比的工艺应用(河钢集团承钢公司为例)

下面以河钢集团承钢公司的转炉半钢炼钢模式进行具体分析,探索该工艺模式下提高废钢比的工艺应用实践。

3.1 河钢集团转炉半钢炼钢模式下废钢比整体情况

首先对河钢集团转炉半钢炼钢模式下的废钢比整体情况进行介绍。该公司采取的转炉半钢炼钢具体操作为双联工艺,将铁水用体钒予以处理,硅、锰、钛等发热元素因此受到不同程度地氧化,由此导致转炉半钢热量不足,致使废钢加入比例降低,影响炼钢整体作业的废钢比指数,据数据显示,转炉废钢材料在金属铁水原料中的比例仅为7%,而铁水原料的消耗率高达1020 kg/t上下。

3.2 河钢集团转炉半钢炼钢模式下废钢比的理论基础

河钢集团基于物料平衡角度考量,认为提高废钢比的直接途径在于在保证转炉内铁元素含量与热量稳定不变的情况下,降低铁水用量并增加废钢用量;基于热平衡角度的考虑,则在提高废钢用量的同时需使用辅助热源进行热量损失的补偿,从而达到预期的废钢比技术指标,发挥转炉半钢炼钢模式优势。

3.3 河钢集团转炉半钢炼钢模式下的热量补偿实验

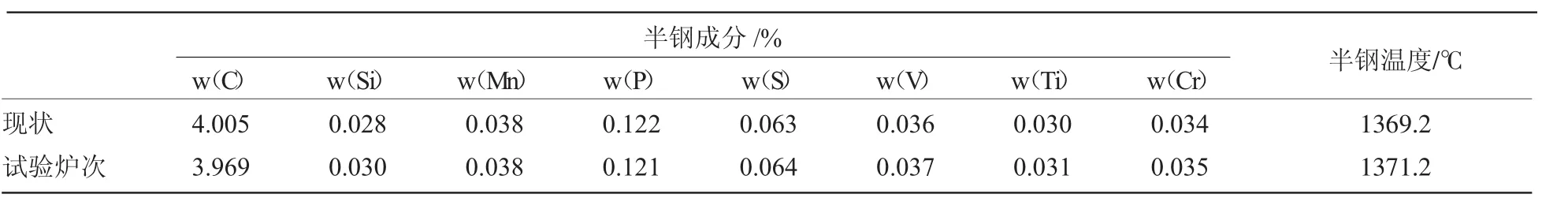

进行河钢集团转炉半钢炼钢模式下的热量补偿实验是为验证焦丁在冶炼过程中的实际补热效果,在同座每个转炉中加入焦丁1.5 t,进行30组实验,并对其中具有代表性的10组实验数据进行结果的对比分析。

4 实验结果

河钢集团转炉半钢炼钢模式下的热量补偿实验结果见表2、表3所示。

表2 半钢成分与温度对应表

表3 终点技术指标对比

以上以焦丁作为补热剂的实验成功实现了转炉半钢炼钢模式下对废钢比的有效提升,并降低了铁水及石灰消耗总量,转炉半钢炼钢技术成本也进而得到有效控制。

5 结语

通过对半钢炼钢的特点,从实际情况出发,使得废钢收得率转换为作业率,转炉半钢炼钢的工艺创造了客观的经济效益也提高了工作效率,也为日后更高级别的工艺奠定了良好的实践基础。通过这些宝贵的财富,各种的冶炼技术将得到实践和应用。通过转炉半钢炼钢提高废钢比的新工艺的实践得到结果我们可看到,我国炼钢产业正一步步专业化和精确化。