基于模拟实验装置进行的小型二冲程发动机缸内slap现象研究

钟赛君 王强胜 卫 飞 张擎鸣 肖 阳

(1-云南工商学院 云南 昆明 651701 2-河南工学院 3-浙江吉利动力总成试验中心4-日本国立岩手大学工学研究科 5-中国石油运输有限公司云南分公司)

引言

二冲程发动机因输出功率高,动力性能较好等优点在能源日益紧缺的今天重新获得人们的青睐。针对二冲程发动机的研究也日渐增多。

在发动机摩擦方面,目前针对四冲程发动机摩擦的研究已经有很大的进展,摩擦现象发生的机理在一定程度上已经能够充分解释相应的预防措施[1-3]。而专门针对小型二冲程发动机的摩擦研究至今较为鲜见。因此本文通过模拟试验来研究小型二冲程发动机的缸内摩擦具有现实意义。

本文试验通过对气缸内壁和活塞裙部用纤维素漆进行喷涂处理,根据纤维素漆的磨损脱落情况来分析活塞运动时与气缸壁接触面的磨损情况,以此来分析活塞在气缸内的运动规律,并依据所得运动规律,探索活塞slap现象发生的机理,进而探寻降低活塞slap现象的措施,以此为出发点,探寻减少发动机气缸内摩擦的方法。

1 实验装置及实验方法

1.1 实验装置

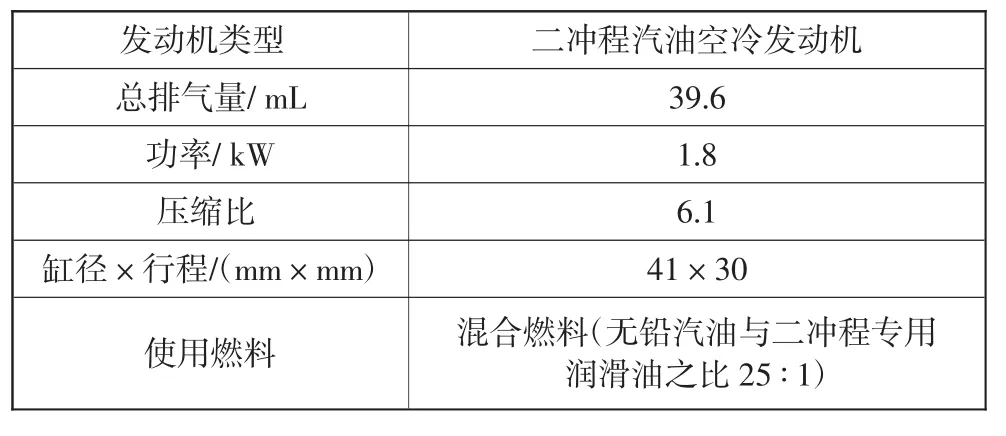

本试验,利用电动伺服控制系统来控制电动机的转速及驱动时间等试验条件。电动伺服控制系统包括了伺服电机及其驱动器。试验用发动机为日立公司提供的CS40EA发动机,伺服电机及发动机用H型钢制作的固定夹具来固定。伺服电机侧和发动机侧的中心轴要求保持一致,在上下左右4个方向固定。图1为本试验所用试验台的全景展示图。表1为实验用发动机的主要参数。

图1 试验台全景

表1 发动机的参数指标

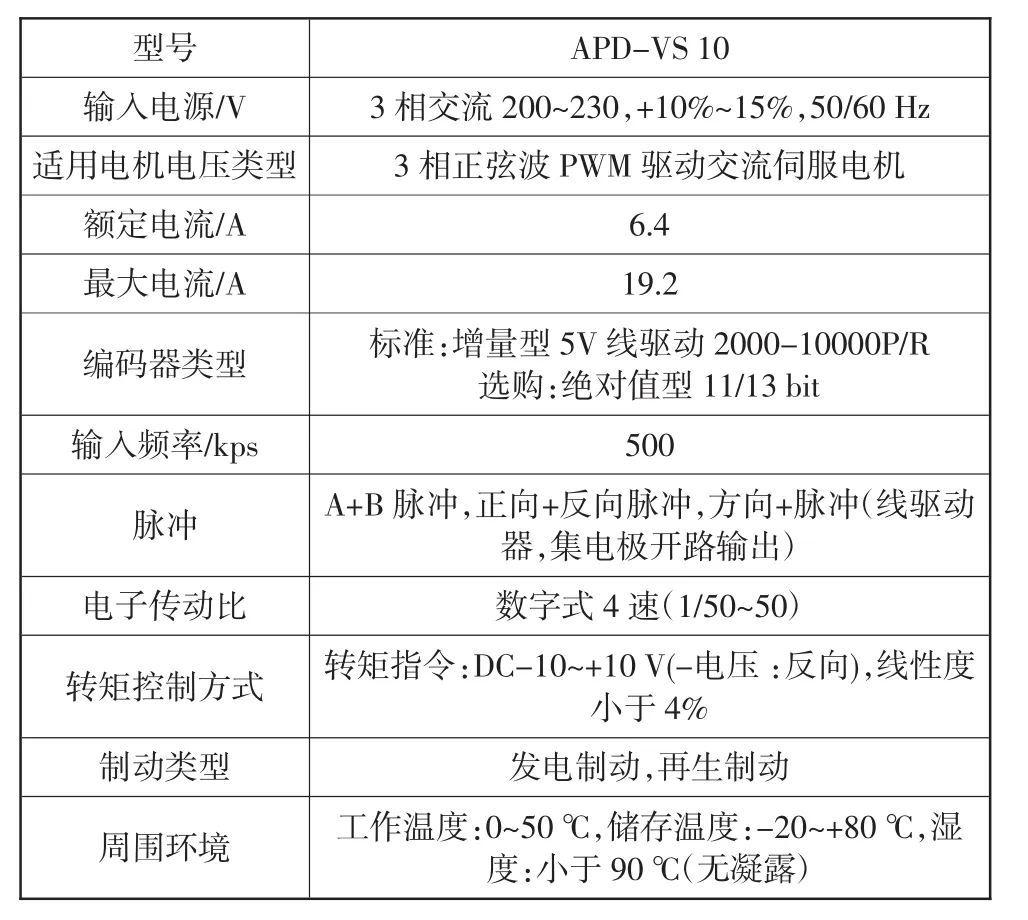

本试验所用的伺服交流电机及伺服电机驱动器是韩国Is-mecapion生产的中空轴APM-B系列伺服电机及型号为APD-VS10系列的驱动器。表2及表3表示APD-VS10系列的电机和驱动器的参数指标。

表2 本试验用伺服电机的参数指标

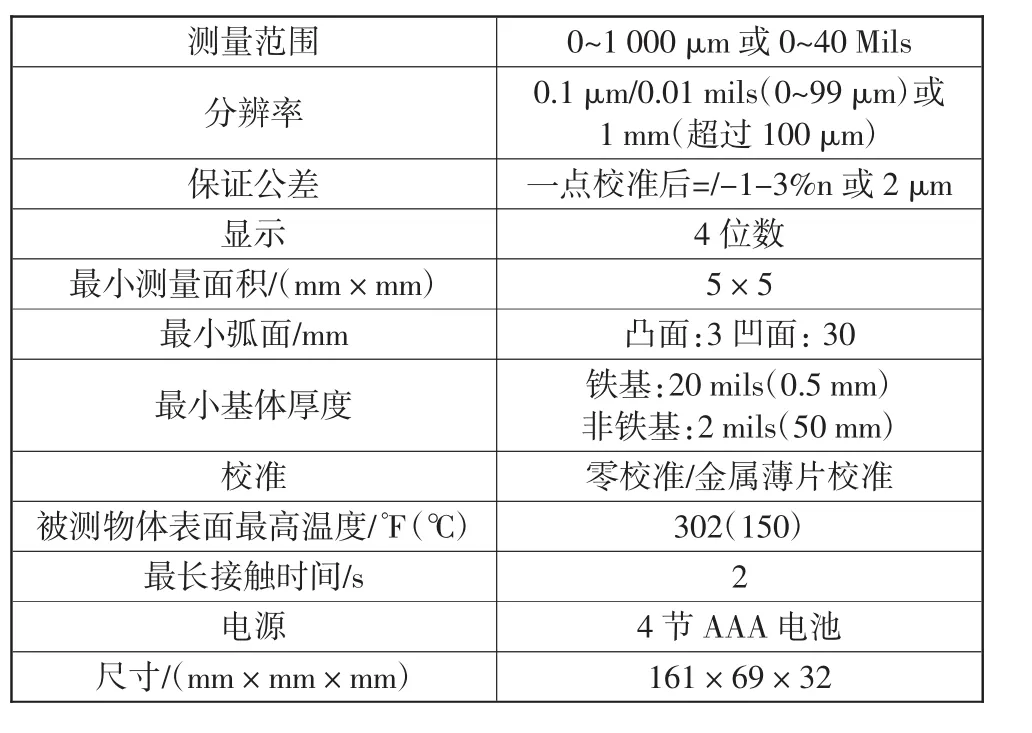

本试验用型号为P-TG3500/3500的膜厚计来测量和控制纤维素漆涂层的厚度。表4所示为本试验用膜厚计的参数指标。

本试验所用的摄影器材为黑田株式会社制造的BS-11A内窥镜,型号为EOS40D的Canon照相机。

1.2 实验方法

本试验使用有色的纤维素漆在气缸壁内表面及活塞外表面进行喷涂,喷涂的纤维素漆的颜色有蓝色、黄绿色、红色3种。在运转一定时间之后,用相机拍摄活塞裙部表面和气缸内表面,观察纤维素漆的磨损脱落情况,以此模拟分析气缸内壁和活塞裙部磨损情况,并确定磨损最严重的部位。

表3 本试验用APD-VS10系列驱动器的参数指标

表4 本试验所用膜厚计的参数指标

本试验设定的试验运转时间,每30 s间断,断续运动 180 s内,即在 30 s、60 s、90 s、120 s、180 s后发动机停止运转进行观察拍照。拍照方法为,利用三脚架固定的内窥镜和相机,转动气缸,在气缸的内表面进行拍照采影。在活塞裙部磨损试验时,运转一定时间之后,同样的摄影装置转动活塞进行活塞裙部拍照采影。用膜厚计(P-TG3 500/3 500)来测量纤维素漆的涂抹厚度。

气缸圆筒用如图2所示的全景展开图来划分,L1-第二活塞环的接口侧、L2-排气门侧、L3-第一活塞环接口侧、L4-L5-飞轮侧、L6-进气侧、L7-L8-电机侧。

图2 气缸壁和活塞相对应的分区示意图

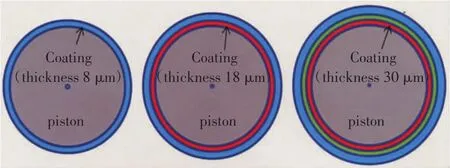

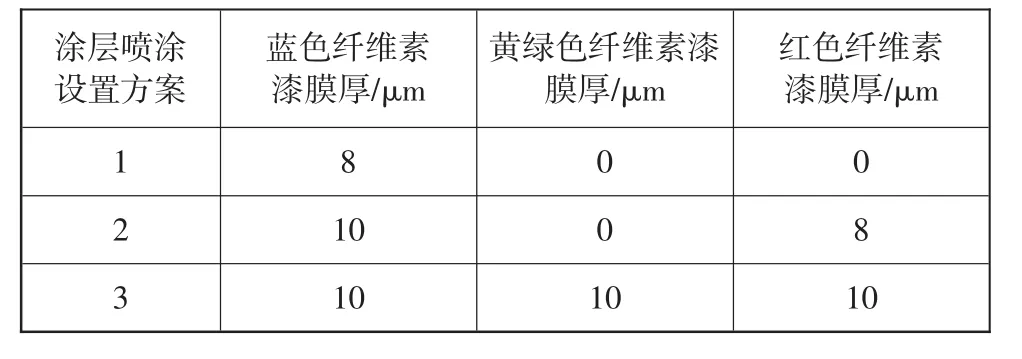

活塞裙部的纤维素漆的涂抹方式包括:一个涂层时选用蓝色的纤维素漆。2个涂层时选用蓝色和红色的纤维素漆,喷涂顺序为红色-蓝色。三层涂层时,选用蓝色、红色和黄绿色,喷涂顺序为红色——黄绿色——蓝色。同样地选用膜厚计(P-TG3500/3500)来测量和控制纤维素漆膜的厚度,如图3所示。具体厚度分布如表5所示。

图3 活塞裙部涂层示意图

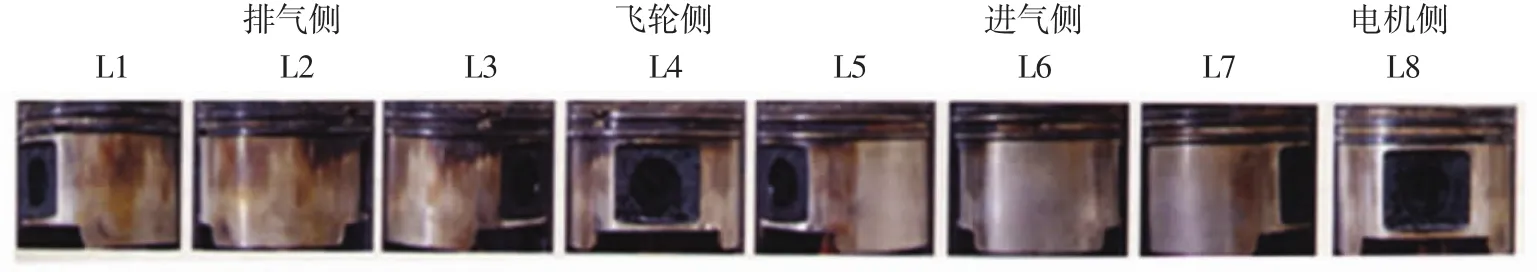

试验在电动机带动发动机运转4 min之后,转动活塞,利用前述设备在活塞裙部进行拍照。按照与气缸壁的展开图同样的位置L1~L8的顺序照片排布观察比较。

表5 活塞裙部纤维漆涂层喷涂方案

2 实验结果与讨论

2.1 气缸壁磨损试验结果分析

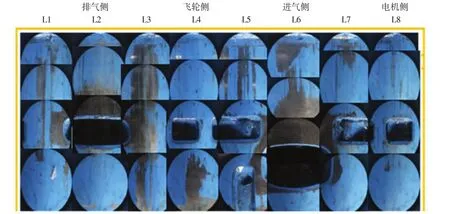

图4所示为室温(实时测量室温为17℃)时,气缸内压力为101 kPa的条件,电机运转150 s后对发动机气缸内壁面各个位点磨损情况进行采影照片的排布图。图5为加热枪加热的状态下,温度范围大约是80~90℃气缸内压力为0 kPa的条件下,电机运转150 s后采集的发动机气缸内壁面的各个位点的磨损情况的影像。图6为加热枪加热的状态下,温度范围大约是80~90℃时缸内气压101 kPa的条件下,发动机断续运转时间间隔 30 s、60 s、90 s、120 s、150 s、180 s时,分别拍摄的发动机气缸内壁面的各个位点的磨损情况的采影。

图4 室温17℃、101 kPa电机运转150 s后气缸内壁采影

由图4可看出,L6处TDC附近的进气孔上侧纤维素漆膜脱落情况严重。并且有排气侧的排气孔附近位置的气缸内壁上纤维素漆膜脱落面的形状接近于菱形。TDC和排气门中间朝向中心的方向纤维素漆的脱落情况逐渐减小。这是因为活塞在绕活塞销运动的时候也受到了气缸壁的主推力和次推力作用的影响。L1和L3处呈现竖直线性的纤维素漆膜脱落的迹象,这要归结于L1、L3所对应的是活塞环端口间隙处。并且气缸内压力最高的时候,TDC附近的L5、L6、L7的位置均有竖直线性油漆脱落现象。

明显显示在进气孔的上部,L6相比L5的油漆脱落面积较大。并且,L6所对应的气缸内壁部位是气缸进气孔所在的位置,进气孔上部油漆脱落形成中心两侧对称的状况。这是因为气缸内部的温度分布不均带来大的影响,进气门处,由于有外界新鲜空气不断进入,气缸壁的温度较气缸的其他部位较低,燃烧堆积物的产生和堆积的可能性增大,所以相对来说磨损的情况会比较严重。类似的气缸壁低温气缸磨损增加倾向的研究也有报告,从这点也能论证本试验的合理性。

另外,气缸飞轮侧的温度,相对电机侧的温度来说比较低,所以在活塞运动过程中向飞轮侧倾斜,故有气缸壁的漆膜在飞轮侧脱落情况比较严重即在飞轮侧气缸壁的磨损比较严重。

图5 加热枪加热至80~90℃、0 kPa电机运转150 s后气缸内壁采影

图6 加热枪加热至80~90℃、101 kPa电机运转150 s后气缸内壁采影

综合来看,气缸在活塞运动的过程中,其表面在活塞环运动的区域内形成不均匀的磨损。沿气缸轴线方向磨成上大下小的锥形,磨损最大部位是当活塞在上止点位置时第一道活塞环相对应的缸壁。活塞环不接触的气缸壁,几乎没有磨损而形成台阶。气缸沿圆周方向磨损也不均匀,形成不规则的椭圆形,最大径向磨损区通常接近于进气孔的对面。但与未加热的情况下相比较,纤维素漆脱落的情况前者更为厉害。究其原因,是由于加热的情况下,活塞环受热膨胀之后,活塞由于轴向不规则运动引起的浮悬和轴向振动、径向不规则运动和振动、扭曲运动减小造成的。

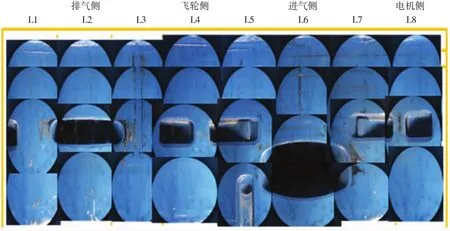

2.2 活塞裙部磨损试验分析

试验条件为:转速1 000 r/min、气缸内压力为101 kPa、温度为80~90℃。

图7为三层纤维素漆喷涂后的活塞在运转240 s之后,活塞裙部漆膜脱落情况展示图,由图可见L3位置有明显的漆膜脱落现象。从排气侧看,L2中心偏向L3位置存在活塞烧结现象,3层纤维素漆膜运转240 s的试验结果与实际的发动机点火工况运转的时候很接近。这说明,本模拟试验可以达到试验的预期目标,具有可行性。

气缸加热之后,气缸内壁温度分布不均,气缸飞轮侧的温度相对比较低,进气门侧与排气门侧相比温度较低。与此前的结论相同,即温度偏低的气缸内壁位置磨损情况会比较严重,如图8所示。

图7 发动机实际运转240 s之后活塞裙部采影

图8 磨损最严重部位说明图

L5处的纤维素漆有同样的严重脱落现象是由于活塞销座孔的位置的特殊结构所导致。另外,L6没有明显的纤维素漆膜脱落情况的原因是,在这个位置,活塞和气缸之间处于斯托贝克润滑曲线的流体润滑领域,活塞和气缸之间有着充分的润滑。

3 结论

本文利用电机倒拖法进行试验,通过研究气缸slap现象对气缸内摩擦的现象及摩擦机理进行详细的试验研究。主要研究成果和结论如下:

1)本文基于气缸内压力变化、温度分布、接触面的润滑状态等在点火运转时的差异影响活塞拍击(slap现象)的考虑,模拟与实际点火运转的状态相接近的状态,来构建模拟试验装置。通过试验证明,本文所构建的试验装置,能达到试验预期目标,研究气缸摩擦具有可行性。

2)活塞对气缸壁面的拍击在排气侧和进气侧比较严重,已经通过试验得出的排气侧和进气侧的气缸内壁的磨损比较严重的结论得到验证。且在活塞上升行程的上止点附近的排气侧,活塞对气缸壁的拍击最为严重,也由气缸壁在这个位置的磨损现象最为严重而得以验证。另外,考虑活塞与气缸间的磨损及烧结的主要原因时,除了活塞环部分带来的影响外,活塞裙部的影响也不可忽视。

3)在运动及润滑条件比较苛刻的活塞上止点处的活塞环受热膨胀度,由活塞端口间隙为中心点延展逐渐减小,由此会在气缸壁造成长条拉痕磨损。