降压速率对沁水盆地南部高阶煤产气能力的影响

苏雪峰,刘岩,崔周旗,张建国,余丽,王楷

(1.中国石油煤层气开采先导试验基地,河北任丘 062552;2.中国石油华北油田勘探开发研究院,河北任丘 062552;3.中国石油华北油田煤层气事业部,河北任丘 062552;4.中国石油山西煤层气勘探开发分公司,山西晋城 048000)

0 引言

煤层气降压解吸主要经历流体压力降至临界解吸压力之前的地层水单相流、吸附气开始少量析出的气-水两相流、基质与割理孔隙水基本排出后的气相单相流3个排采阶段[1-4]。根据对美国与澳大利亚等煤层气主要开采国家的排水采气方式调研,中—低阶煤层的渗透率均较高[5-7],降压方式较为简单,排采方式是以最快的速度将井筒水位抽到煤层以下并保持煤层持续暴露于水面之上。中国20世纪90年代开始煤层气开发,渤海湾盆地冀中坳陷大城凸起中阶煤发育区大参1井用上述排采方式进行试采,获得较高的初期产气量,但产气量快速衰减。研究认为排水降压速率过快,造成大量煤粉运移堵塞产气通道是导致该井产量快速衰减的主要原因[8]。基于这个认识,研究者们开始提出控压慢速排采的理念[9-12],即:①慢速排水降压,尽量加大甲烷解吸之前压降漏斗波及范围,为解吸后气源有效供给提供基础;②控制采水强度,减少储集层中煤粉运移,缓解因煤粉堵塞孔隙而导致的渗透率下降现象。

华北油田2006年开始在山西沁水盆地高阶煤发育区进行大规模煤层气勘探开发,一直采用控压慢速排采的理念,并在此基础上发展深化了“五段三压四点”排采控制方法[13-14]。该方法在樊庄区块取得了较好的效果,但在沁南、夏店、郑庄等区块大规模开发中并未有效地提升产量、释放产能。而采用快速降压排采方式试验结果显示,对于地质条件好的煤层气区块,快速降压排采可以达到较好的产气效果。

以上问题促使笔者对控压慢速排采策略的必要性进行深入思考。现有文献多是针对储集层渗透率变化模拟和煤粉运移的探讨[15-17],关于排水降压速率对产气量影响方面的模拟实验几乎是空白。本文设计了地层条件下煤岩降压解吸模拟实验,对相同流体饱和顺序(先饱和气体进行吸附,吸附平衡后进行高压注水)、不同降压速率下的瞬时产气量和累计产气量进行分析比较,考察降压速率对高阶煤解吸-渗流耦合过程的影响。

1 实验条件与实验方法

1.1 实验设备

实验设备采用法国生产的BRP-350气液相渗仪,该设备可实时监控10项参数,所有实验参数均为计算机自动采集记录、最小采集时间间隔为1 s。采用高精度压力传感器实时记录夹持器两端的压力、压差、围压、回压、阈压等;高精度湿式气体流量计测量质量流量计无法测量的微小气量;采用长周期内气体平均流量计算渗透率,可对渗透率小于1.0×10-7μm2的样品进行精确测试。整个实验装置见图1。

图1 BRP-350气液相渗仪测试装置

为保证稳定控制降压速率,对回压系统进行改进,采用充入高压气体的中间容器作为缓冲装置,同时利用高精度驱替泵组(见图2)进行程序升压、降压,保证对回压的精确控制,实现模拟排采降压的过程。

图2 用于控制降压的精密驱替泵组

1.2 实验样品

实验样品选自晋城大宁煤矿井下,挑选发育有较均匀割理的部位,沿水平层理制备成质量为214.5 g、长度为78.58 mm、直径为50 mm的圆柱形样品。煤柱样品在8 MPa围压下水测渗透率为0.001 8×10-3μm2。实验气体为氦气,围压保持在8 MPa,逐渐降低流压,进出口压差基本保持在0.34 MPa左右,对空气干燥基样品进行变流压渗透率变化测试,得到渗透率随有效应力变化曲线(见图3)。实验结果显示,气测渗透率随有效应力的增加而逐渐降低,当有效应力增至6 MPa时,气测渗透率基本稳定在0.04×10-3μm2。

图3 气测渗透率随有效应力变化图

在覆压条件下对多块次煤柱样品进行了渗透率测试,大多数样品的渗透率值为(0.010~0.112)×10-3μm2(见表1)。郑庄区块78.9%的评价井试井解释渗透率低于0.1×10-3μm2。康永尚等[18]提到沁水盆地柿庄区块3号煤渗透率为(0.010~0.075)×10-3μm2,中国34%的煤岩渗透率低于0.1×10-3μm2。以上资料表明样品的渗透率与柿庄、郑庄区块大多数测试资料较为接近,具有较好的代表性。

表1 沁水盆地南部煤柱样品实测渗透率结果表

采取煤柱周边样品进行镜质体反射率、等温吸附、工业分析等基础分析。晋城樊庄地区华固、华溪3号煤岩平均镜质体反射率为3.51%,郑庄区块39口评价井3号煤岩镜质体反射率为3.29%~3.98%,平均值为3.67%。本文样品镜质体反射率为3.38%,与樊庄、郑庄区块演化程度一致。本文样品的工业分析结果为:水分2.91%、灰分10.10%、挥发分6.73%、镜质体反射率3.38%,属于典型的无烟煤范畴。

1.3 实验方法

将实验系统置于25 ℃恒温环境。夹持器围压保持在8 MPa,模拟500 m深度煤岩所受应力。甲烷饱和压力2.5 MPa,饱和时间超过7 d,待关闭气源24 h内压力变化不超过0.007 MPa认为饱和完成,模拟临界解吸压力。甲烷饱和完成后,进行注水平衡,注水压力5 MPa,此时出口端回压阀压力保持3.0 MPa,以保证吸附甲烷不解吸。模拟地层流体压力下气、水竞争吸附,注水过程持续48 h以上,待出口见到水流出,表明系统中自由空间、煤岩裂隙等均已由水充填完成。实际注水量为20 mL,根据计算已超过煤岩中裂隙容积。结束注水平衡时间为出口见到水流出后12 h左右,系统完成地层条件气、水饱和模拟重建。每个实验过程开始前均进行相同的气、水饱和操作,保证样品初始条件尽量一致。

模拟地层排水降压过程,逐渐降低出口回压阀压力,回压通过精密驱替泵程序降压,保证了回压按照预定的幅度连续递减,以模拟实际排采过程中由于井筒液面的逐渐降低而产生的系统压力下降,仪器自动记录实验过程中气体产出量及样品两端压力变化,实验系统产气速率小于2 mL/h后结束实验。考虑到模拟实验系统的样品比实际小,如降压速率选取过低则整个系统的产气量随时间变化过小。首先选取0.5 MPa/d的降压速率进行模拟实验(实际生产区块一般降压速率在0.1 MPa/d左右),后续又进行了0.3,1.0,3.0 MPa/d共3个降压速率的实验过程。

2 实验结果及分析

2.1 最终解吸率

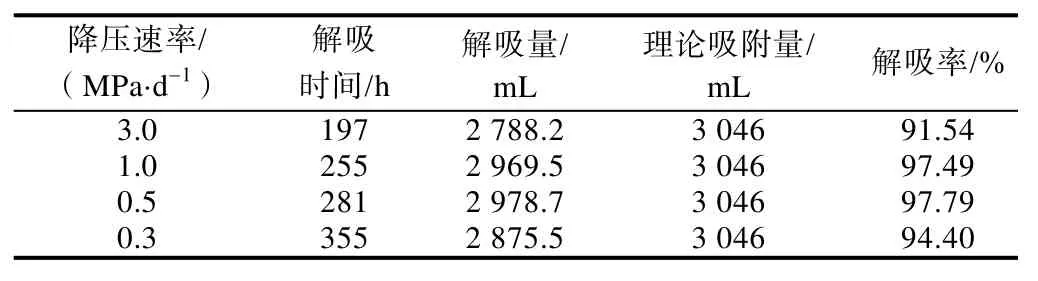

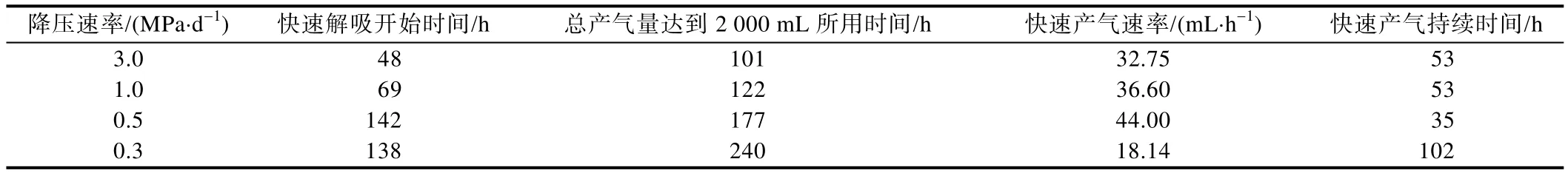

对煤柱样品周边取样进行等温吸附实验,实验温度25 ℃,与沁南地区主力区块地层温度一致,与整个排采模拟实验温度也一致。得到平衡水条件下兰氏体积为40.544 cm3/g,兰氏压力为4.561 MPa(见图4)。据此推算煤岩在2.5 MPa时可以吸附甲烷量为14.2 cm3/g。4个降压速率下的样品最终解吸量均接近3 000 mL(见表2),解吸率均超过90%。说明无论降压速率高低,只要解吸时间足够长,煤岩中吸附的甲烷均能有效解吸出来。同时也说明煤柱样品在前期甲烷饱和时已经达到吸附平衡。

图4 平衡水等温吸附测试结果

表2 不同降压速率下的最终解吸量

2.2 不同降压速率下的产气速率

不同降压速率下甲烷产出量随时间的变化显示,解吸过程中甲烷产出曲线均有一个明显的拐点,在拐点之后甲烷产出速度大幅提升,出现一个快速解吸产气的阶段(见图5)。拐点出现的时间随降压速率的降低而延长,当降压速率为3.0 MPa/d时,拐点出现时间为48 h;当降压速率为1.0 MPa/d时,拐点出现时间为69 h;当降压速率为0.3 MPa/d时,拐点出现时间为138 h。对应生产实践,这个快速解吸拐点出现的时间应该就是气井产气量出现快速上升并达到产气高峰的时刻。

图5 不同降压速率下解吸气量随时间变化曲线

2.3 产气量与煤柱前后端压力的关系

将降压解吸过程中煤柱前后端压力与产气曲线进行对比发现(见图6),产气量发生突变的时间节点在煤柱进口压力(远端压力)降至解吸压力之下后。这是由于远端压力降至临界解吸压力以下时,整个煤体已经开始解吸产气,割理系统中的残余水饱和度较小、含气饱和度较高,气相渗透率快速提高,从而导致产气速率开始快速提升。快速解吸阶段均出现在样品进口(远端)压力降至2.5 MPa饱和压力之下后。不同降压速率下,出现快速解吸节点时出口(近端)压力却相差很大(见图6)。以上现象说明无论降压速率高低,快速产气阶段始终出现在煤体开始整体产气、裂隙中水被解吸气基本驱替完全的时候。

2.4 不同降压速率下的经济效益

根据等温吸附实验结果推算,在2.5 MPa饱和压力下煤体吸附甲烷理论值为3 046 mL,累计产气量达到2 000 mL时解吸率接近三分之二,采用2 000 mL累计产气量作为不同降压速率下经济效益的考察基准。不同降压速率下的产气曲线显示(见图6),累计产气量超过2 000 mL以后,产气速率均开始下降。

阶段产气量及时间的统计结果表明(见表3),快速降压达到快速产气阶段的时间比慢速降压更早。3.0 MPa/d降压速率下48 h开始快速产气,而0.3 MPa/d降压速率下138 h才开始快速产气。实验开始时出口端压力都是从3.0 MPa降压,如都从系统平衡压力5.0 MPa左右开始降压,则慢速降压真正开始产气的时间更要大大延长。

快速降压总产气量达到2 000 mL的时间也早于慢速降压。实验结果显示,随着降压速率的降低,总产气量达到2 000 mL的时间逐渐延长。3.0 MPa/d降压速率下仅需要101 h,而0.3 MPa/d降压速率下则需要240 h。表明快速降压不仅达到高产的时间更短,总体解吸效率也将高于慢速降压。

虽然快速降压模式下解吸前期发生了一段时间的产气停滞,但无论是煤块压力整体降到解吸压力之下的时间,还是通道畅通后解吸到2 000 mL的时间,快速降压都要短于慢速降压,因此快速降压排采从经济效益上来看,明显好于慢速降压排采。

3 实验现象与讨论

3.1 快速解吸段解吸速率影响因素

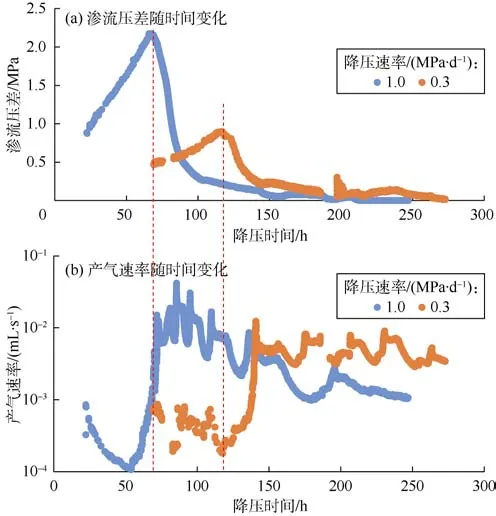

从快速解吸开始后的产气速率来看,快速降压的样品单位产气率明显高于慢速降压样品,分析认为通道畅通后的两端压差(即渗流压差)不同是造成这一现象的根本原因。3.0 MPa/d降压速率下进出口压力变化曲线显示,煤样开始快速解吸后,近端压力早已降至零,而远端压力刚刚降到解吸压力之下,最大渗流压差可达2.2 MPa,单位产气率高(见图6f、图6h);1.0 MPa/d降压速率下渗流压差也可达2.2 MPa左右,单位产气率较高(见图6e、图6g);而0.3 MPa/d降压速率下,由于压力下降太过缓慢,当远端压力降至1.8 MPa时,近端压力才降至1.3 MPa,这时虽然渗流通道已经全部通畅,但由于样品两端渗流压差只有0.5 MPa,产气速率明显低于前两个降压过程(见图6a、图6c)。

降压速率分别为1.0 MPa/d和0.3 MPa/d时的渗流压差与产气速率变化曲线显示(见图7),产气速率随着渗流压差的逐渐增大先逐渐降低后迅速升高,虽然渗流压差最大时解吸速率并未同步达到最高,但快速解吸发生时,具有较高渗流压差的产气速率明显高于低渗流压差。随着解吸时间的延长,解吸速率均呈现逐渐递减的趋势。表明甲烷的解吸速率受渗流压差影响较大,高渗流压差有利于气体快速解吸。

3.2 快速降压前期产气停滞原因分析

降压速率为3.0 MPa/d时,降压时间为24~48 h时产气出现中断并存在一个平台(见图6h),这一现象在其他几个较慢的降压过程中没有出现,原因值得深入分析。

图6 不同降压速率下样品两端压力与产气量变化综合对比图

表3 不同降压速率下的阶段产气量及时间统计表

图7 不同降压速率下渗流压差与产气速率对比图

以3.0 MPa/d降压速率降压24 h,出口端压力已经降至大气压,进口端压力为2.84 MPa,仍高于2.5 MPa的甲烷饱和压力,说明此时煤柱进口端(解吸远端)还没有开始解吸,发生解吸的界面仍停留在煤柱内部,产气量达233.7 mL,远高于其他较慢解吸过程。降压48 h时产气缓慢段结束,出口端压力仍为大气压,进口端压力降至2.25 MPa,低于饱和压力,说明此刻煤柱中解吸界面已传导到最远端。

1.0 MPa/d降压速率下的进出口压力变化曲线显示(见图6e),解吸界面传导时间与降压速度基本匹配,出口端压力降至大气压用时72 h,降压69 h左右进口端压力降至2.25 MPa。如果将2.5 MPa作为解吸压力,1.0 MPa/d和3.0 MPa/d降压速率下的解吸界面传导时间分别为57 h和44 h。

前期产气量数据统计表显示(见表4),3.0 MPa/d降压速率下,降压24~48 h阶段产气量为17.3 mL,高于其他降压过程该阶段的产气量。由于降压48 h后进入快速解吸段,降压72 h的产气量已经达到1 221 mL;而1.0 MPa/d降压速率下降压72 h刚刚进入快速解吸模式不久,产气量只有155 mL,实际降压69 h产气量仅有60 mL。

表4 不同降压速率下的前期阶段产气量统计表

以上分析认为,解吸界面传导阶段煤岩产气量很少,压降主要消耗在裂隙水的渗流产出上。1.0 MPa/d降压速率降压模式下的压降速度与解吸界面传导速度匹配,裂隙水持续产出,煤基质中吸附气受裂隙水抑制,难以解吸,因此整个降压时间段内产气量极少。而3.0 MPa/d降压速率快速降压模式下,样品出口端压降速率大,远远高于解吸界面的传导速率,与裂隙水的渗流产出速度不匹配,致使煤柱前端出现部分裂隙被解吸气充填,打开了部分解吸通道,煤柱前端气体部分解吸;当出口端压力降至大气压,中、后端煤岩由于还没有开始解吸,其裂隙中的水仍未排出,随着解吸界面后端的水向已降压前端推移,煤柱前端裂隙空间再次被水充填,渗流通道被堵塞,气相渗透率快速下降,这时便产生了产气中断,随着中后端煤岩中的水逐渐排出,远端煤岩压力下降至解吸压力,渗流通道再次打开,煤岩开始快速解吸。

0.3 MPa/d降压速率降压模式下,裂隙水有充分的渗流时间,因此其压力传导界面得以顺利向远端移动,在出口压降不大的时候就使整个煤体进入整体解吸。这种模式下,产气虽然不会出现快速递减,但快速解吸段出现之前产气量仅为150.5 mL,整体降压时间也远远高于快速降压。

3.3 关于慢速降压提高煤层气产量的讨论

中国学者普遍认为煤层气排采应当坚持“缓慢、长期、持续、稳定”的原则。赵群等[9]通过数值模拟研究认为山西宁武盆地某井产气量陡降的原因是排水降压速度过快。康永尚等[19]基于数值模拟研究提出逐级慢速降压可以得到更大的波及体积。李金海等[10]认为焦作矿区某井后期产气量快速降为零的原因主要是降压速率过快造成裂缝过早闭合。后续多数文献均基于这些认识对不同地区的煤岩应力敏感性进行探讨,均认为快速降压会导致井筒周边煤岩渗透率快速下降,进而造成产气量下降。

上述理论模型计算及分析忽略了慢速降压带来的排采降压时间延长所造成的影响,虽然慢速降压排采后得到了更大的波及体积,但并不意味着可以获得更高的平均日产气量,特别是将全部的排采降压时间都计算在内的情况下;同时,理论模型计算基于压降漏斗以井筒为圆点放射性向四周扩散的井筒模型,而实际生产时,煤层气井均需要进行压裂,压裂后的渗流模型与理论模型完全不同,模拟计算结果会有偏差。

在生产实践中,造成煤层气井前期产气量快速下降的原因有很多。根据对沁水盆地南部区块煤层气开发井资料分析认为,由于煤粉产出堵塞排采设备而造成频繁停泵,致使排采不连续是最重要的影响因素,而排水期的降压速率高低造成的影响则不明确。李金海等[10]认为焦作矿区X-1井排采时液面快速降至煤层底板,由于多次停泵导致液面在煤层上下来回波动,产气量由500 m3/d下降至300 m3/d时伴随有煤粉吐出,说明煤粉已经在渗流通道中运移,停泵会造成储集层伤害而导致产气量下降。赵群等[9]研究认为宁武盆地某井由初期高峰产气量3 112 m3/d很快降低至1 000 m3/d的原因是液面下降速度过快造成波及面积小而供气不足,排采曲线显示后期虽然气产量大幅下降,但水产量一直保持150 m3/d左右的高值,井底流压变化较小,说明储集层渗流通道一直畅通,渗透率没有显著降低。说明前期的快速排水降压并没有对煤层造成显著伤害。

快速降压与慢速降压相比,对煤岩的渗透率伤害没有明显增大。虽然快速降压模式下煤基质所受有效应力快速增大,相同时间内渗透率降幅比慢速降压要大;但当降压幅度达到一致时,其渗透率基本一致。许小凯[20]利用5块煤岩进行降压强度对渗透率影响模拟实验结果显示,降压强度的不同对煤岩整体渗透率的伤害程度有限。高彩霞等[21]对沁水盆地高阶煤的应力敏感性系列实验研究认为,高阶煤在未遭受应力破坏之前,渗透率虽然随应力增大而急剧下降,但应力释放后渗透率基本能够恢复。

本文模拟实验结果显示快速降压排采有利于尽快获得产气高峰,总体经济效益好于慢速降压排采。受限于实验对象的代表性及样品量较少,尚无法完全证明其普遍适用性。

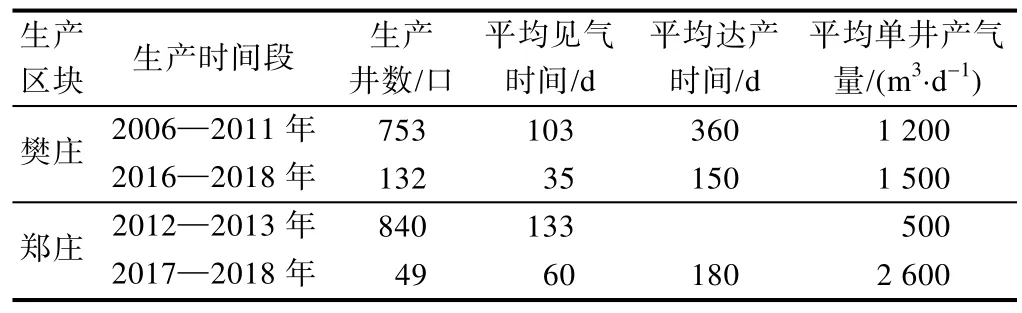

4 实例应用

华北油田在沁水盆地南部樊庄区块和郑庄区块进行煤层气商业化开发,其中,樊庄区块于2006年投入开发,主力煤层为山西组3号煤层,主要包括樊庄、成庄、郑村等3个井区;郑庄区块于2011年投入开发,主力煤层为山西组3号煤层。截至2017年底,樊庄区块共完钻直井1 162口,建产规模为7.70×108m3/a;郑庄区块完钻直井1 135口,建产规模为7.87×108m3/a。

生产中将煤层气井开始排水降压至井筒出现套压这段时间称为见气时间,降压开始直到气井产量达到预期产量的时间称为达产时间。降压速度的快慢对见气时间、达产时间均有直接的影响。

樊庄区块煤层气井的大规模开发至今已历时12年。前期采用长期缓慢排采降压的策略,2006—2011年投产的6批次直井[22]见气前纯排水时间平均为103 d,实际产量达到高峰时间为6~18个月,平均为12个月左右;2016—2018年樊庄老区年产3×108m3稳产调整井排采时采用了快速降压策略,在见气后采用低恒套压的管控方式,排采见气前的排采时间减为1个月左右,同时从投产到产量达到1 000 m3所需时间为5个月左右(见表5)。

表5 不同降压策略下煤层气井生产指标统计表

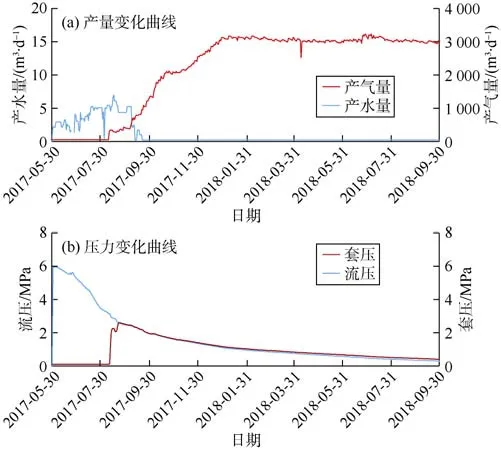

与樊庄区块类似,邻近的郑庄区块也采用了不同的排采策略。2012—2013年采用长期缓慢的排水降压策略,见气前平均排采时间为133 d,大部分井产气效果不佳,平均单井产气量仅为500 m3/d。2017—2018年后续投产的49口试验井采用了快速降压策略,排采见气时间缩短为2个月,大大提高降压速度的同时,平均单井产气量突破2 600 m3/d,取得了提产速度快、达产时间短、稳产气量高的效果(见图8)。

图8 郑4-11-1井生产曲线

上述两个区块的生产实践表明,慢速降压策略并不能提高地质条件较差地区煤层气井的产气量,而快速排水降压策略可以显著提高煤层气的生产效果。因此煤层气井“缓慢、长期”排采降压的原则是值得商榷的。

5 结论

排采模拟实验结果及现场生产实践表明,无论排水降压速率高低,高阶煤的吸附气均能有效解吸,甲烷最终解吸率均较高,产气速率均在煤整体解吸后得到大幅提升。不同降压速率下甲烷产出曲线均有一个明显的拐点,拐点之后甲烷产出速度大幅提升。快速产气阶段发生在煤体整体解吸之后,产气速率受当时煤体两端压差控制。甲烷的解吸-流动耦合速率受压差的影响较大,高渗流压差有利于气体的快速解吸。无论是煤块整体降到解吸压力之下的时间,还是大部分吸附气(约占66%)解吸出来的总时间,快速降压都要短于慢速降压,因此从经济效益上来看,快速降压排采策略好于慢速降压。