氢对7N01铝合金断裂行为影响研究

谭思治,罗兵辉,王 帅,孙浩洋

(1.中南大学材料科学与工程学院,长沙410083;2.南方科技大学材料科学与工程系,深圳518055)

0 前言

7N01铝合金最初是由日本生产,因其良好的力学性能、挤压性能和焊接性能而被广泛应用于高速列车的结构件中。但是,作为7×××铝合金,7N01具有较高的应力腐蚀敏感性,而应力腐蚀开裂(SCC)的出现一般不会有明显征兆,且后果往往是灾难性的。

铝合金的应力腐蚀机理一直存在争议。一般认为,铝合金中存在阳极溶解和氢致开裂两种SCC机理,阳极溶解为应力作用下的电化学腐蚀,晶界上不连续分布的析出相有助于降低阳极溶解造成的影响[1]。而氢致开裂为铝合金的氢致损伤导致的裂纹萌生及扩展[2-3]。一般的氢致损伤包括氢鼓泡、氢蚀孔洞、氢压裂纹和脆性氢化物开裂。Rozenak对铝单晶进行电化学充氢后,在样品表面氢氧化物层上观察到聚合的氢鼓泡,并在横截面试样和TEM试样中发现微裂纹[4-5]。在多个作者的研究中,经过电化学充氢的铝合金的XRD谱中都发现了铝的氢化物峰[6-8]。

晶体缺陷、第二相以及微孔洞周围存在应变场及其对应的应力场,而铝合金中的氢原子周围也存在应变场,氢原子的应变场与内应力场相互作用使氢原子被缺陷捕获,这种能捕获氢原子的缺陷就被称为氢陷阱。铝合金中的氢陷阱有很多,纯铝中,氢陷阱为晶格间隙、位错和空位团[9];7×××铝合金中,氢陷阱为空位、位错、微孔洞和MgZn2相(η),而η'相和晶界不是氢陷阱[10-12]。

充氢后进行慢应变速率拉伸来测试材料的氢脆性能是常用的实验手段,从多位作者的工作中可以发现,含氢材料的慢拉伸断口特征为从表层至芯部由沿晶或准解理过渡到韧窝[6,12,13]。而脆性断口的深度则可以看作氢扩散的深度,由此可估算氢在材料中的扩散系数。目前,对7×××铝合金氢脆的研究多针对于时效态,对均匀化态铝合金的氢脆研究极少。本文采用OM、SEM、EDS和SSRT等实验手段研究了氢元素对均匀化态7N01铝合金力学性能的影响,并揭示该合金的氢致开裂机理。

1 实验材料及方法

使用的材料为东北轻合金研究院提供的7N01铝合金,其成分如表1所示。实验状态为均匀化态,均匀化工艺为460℃保温12h后,随炉冷却至室温。

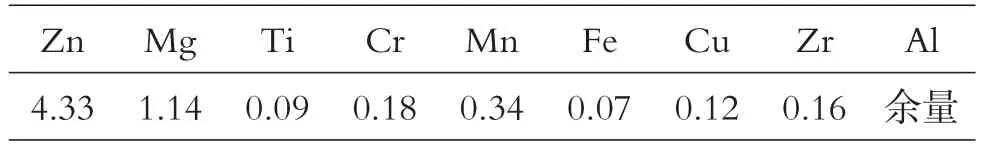

表1 7N01合金成分(质量分数/%)

利用POLYVAR-MET金相显微镜、SIRION200场发射扫描电子显微镜和Mini Flex 600高分辨X射线衍射仪进行试样的组织观察及物相分析。

采用电化学充氢方法在样品中引入氢元素,先将待充氢试样置于100℃下保温24h以除去样品中可能存在的氢,再将试样作为阴极,铂电极作为阳极。电解液组成为75%甲醇、22.4%水和2.6%硫酸(体积分数)并加入0.15mL/L二硫化碳作为毒化剂(吸附在样品表面,阻止氢原子在样品表面聚合成氢分子),在25℃下保温并通恒定电流48h。充氢试样的慢应变速率拉伸实验(SSRT)在MTS Landmark疲劳试验机上进行,试样厚度为3mm,尺寸如图1所示。应变速率均为7.14×10-5/s,其断口形貌在Quanta-200环境扫描电子显微镜下得到。

图1 SSRT试样示意图

2 结果与分析

2.1 材料组织分析

图2为7N01铝合金经均匀化热处理后的XRD分析。图中我们只能观察到两种相,即Al基体和MgZn2相。这表明,经均匀化热处理后,材料内第二相主要为MgZn2相。

图2 7N01铝合金均匀化后的XRD谱

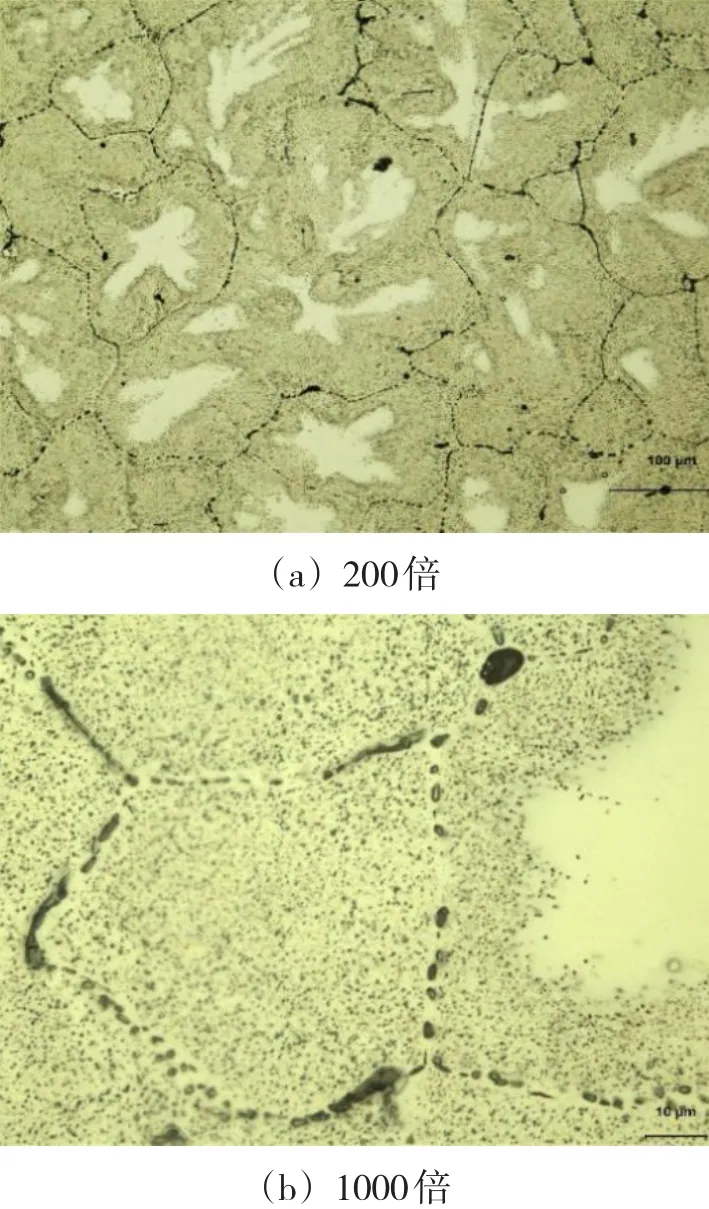

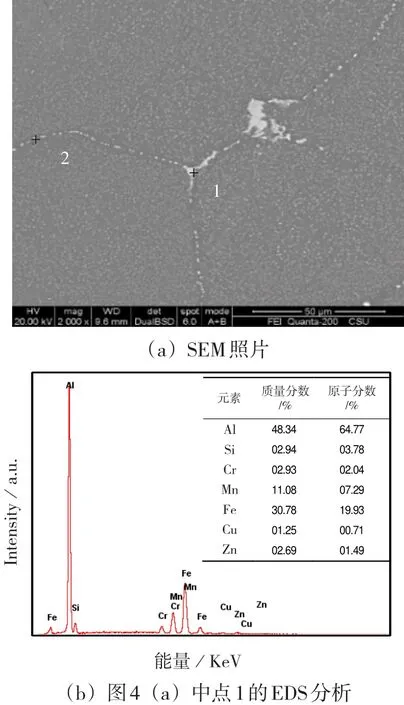

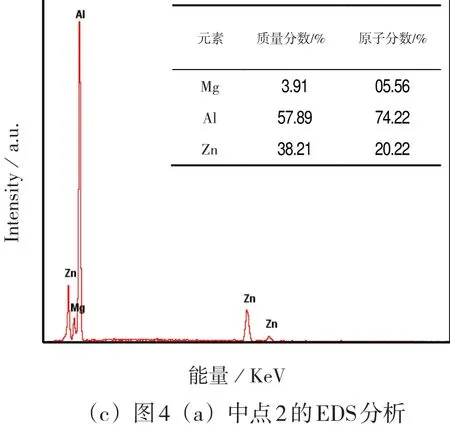

图3和图4分别为7N01铝合金均匀化金相组织和SEM照片。可以看出,晶界上分布有粗大未溶相和链状细小相。通过EDS分析可知,粗大相为熔炼过程中引入的杂质相,链状相与基体成分相近。晶内分布有大量析出相,对比XRD分析,可知其主要为MgZn2相。

图3 7N01铝合金均匀化处理后的金相组织

图4 7N01铝合金均匀化SEM照片及EDS分析

2.2 充氢试样SEM分析

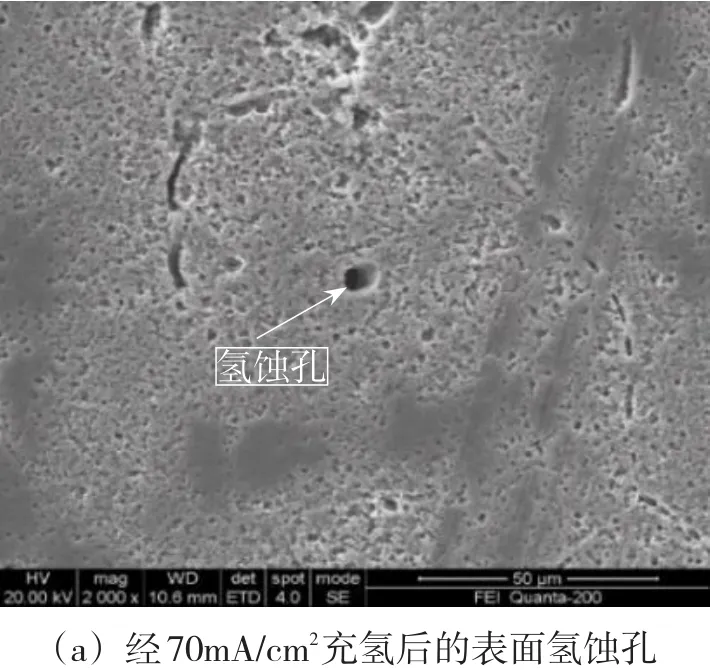

图5(a)~(c)为材料充氢后表面和侧面SEM图像。从图5(a)可以看出,材料经70mA/cm2电流充氢后,试样周围大量的氢离子由于通电得到电子而转化为氢原子,致使pH值显著升高而进入材料的电位-pH图中的腐蚀区而发生腐蚀,这是一种阴极腐蚀现象,其腐蚀深度仅为数微米。在后续力学性能测试试验中,可以磨去腐蚀层以避免腐蚀损伤对材料拉伸性能的影响。表面除晶内细小第二相被腐蚀产生的腐蚀坑外,还可以看见由充氢产生的氢蚀孔(图中箭头所指)。

由于表层产生腐蚀,不便于观察其它氢致损伤,故通过横截面观察。图5(b)、(c)为150mA/cm2充氢后试样横截面SEM图。可以看见材料内部由于氢原子的引入产生的氢蚀孔和氢压裂纹。氢蚀孔和氢压裂纹是由于氢原子扩散至空位团内聚集而形成氢分子,从而产生氢压,促使空位团扩张形成氢蚀孔,而氢压高于孔壁的原子键合力时裂纹即萌生。这些氢损伤在后续的慢应变速率拉伸试验中可能成为裂纹源使材料脆化,即氢致开裂(HIC)。

图5材料表面和横截面SEM观察

2.3 SSRT试验

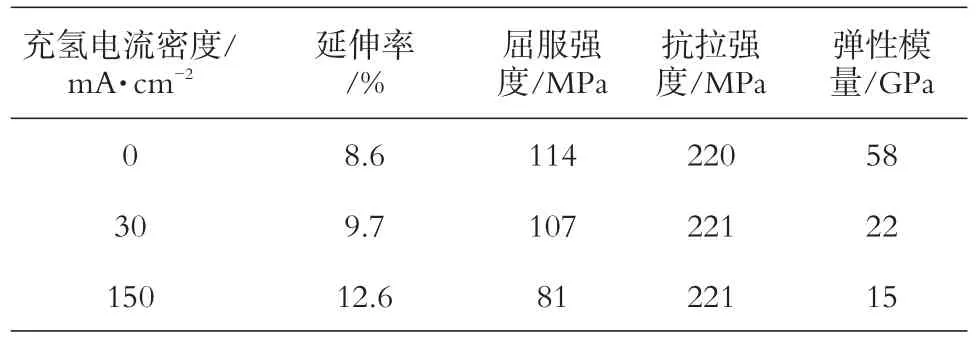

材料未充氢和充氢后的SSRT应力-应变曲线如图6所示,力学性能对比如表2所示。可以看出明显的反常现象:材料内部引入氢元素后,随着充氢电流密度增加,抗拉强度保持不变,屈服强度由114MPa下降至81MPa,而延伸率反而由8.6%增加至12.6%,这与文献[7]、[13]、[14]报道的氢脆引起的力学性能变化不同。

图6材料经不同电流密度充氢后的应力-应变曲线

表2不同电流密度充氢后7N01铝合金的力学性能

2.4 断口分析

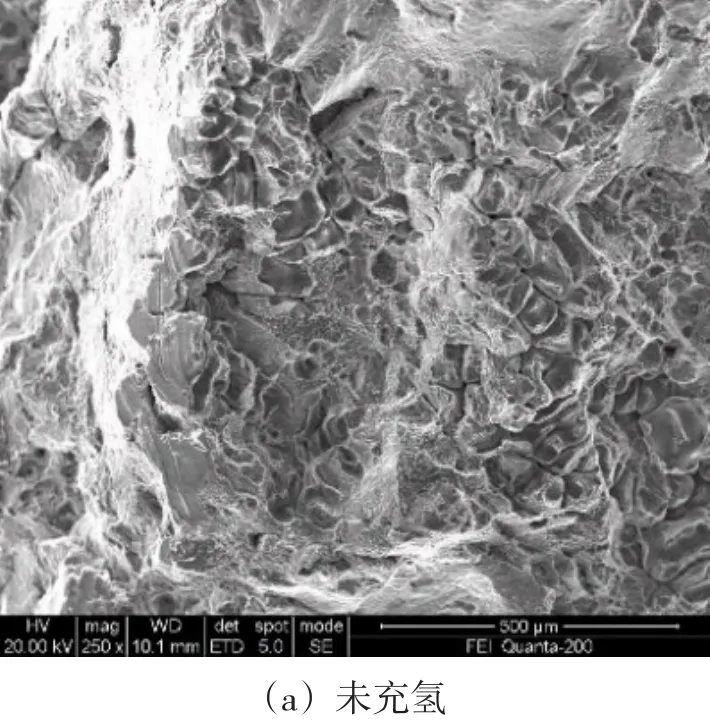

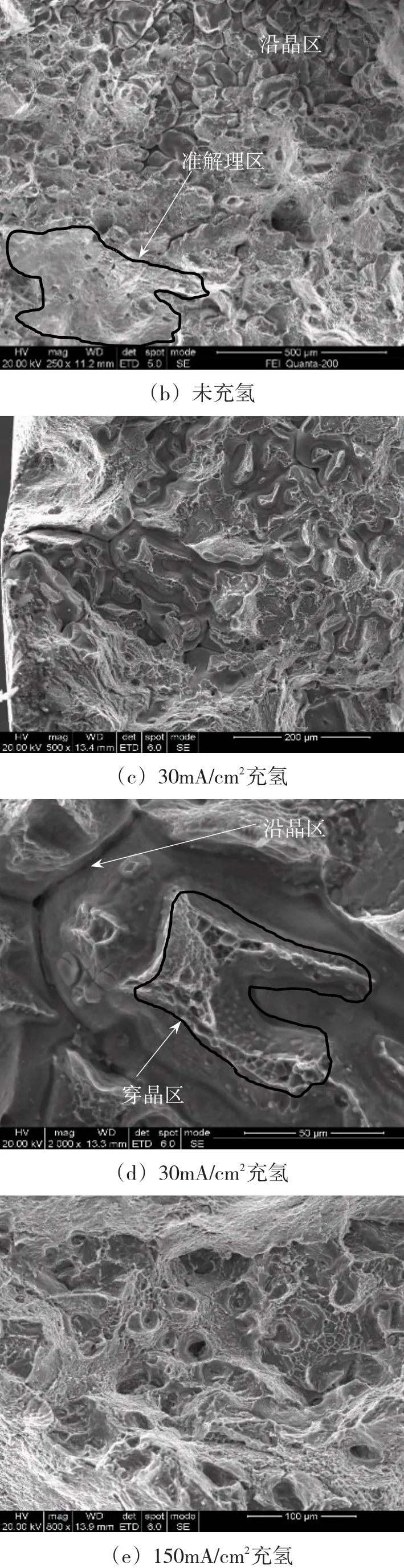

图7(a)~(f)为材料断口SEM分析及示意图。其中图7(a)~(b)为未充氢试样的断口,断口由准解理区和沿晶区构成,混杂有少量的韧窝。准解理区呈现较为平坦的状态,可以观察到一些细小的纹路却找不到连续分布的河流花样,这种断口特征介于解理断裂和微孔聚集型断裂之间,故称为准解理;沿晶断口是典型的冰糖花样,可看见完整晶粒。在该实验中,可以从准解理区域和沿晶区域所占比例来判断材料的脆性。材料经过均匀化热处理后晶内细小第二相粒子密度极高,晶界第二相大而脆,由于晶界的脆性远高于晶内,所以断口以沿晶形式出现而不是穿晶。

图7(c)~(d)和图7(e)~(f)分别为30mA/cm2和150mA/cm2电流充氢后的断口。30mA/cm2充氢断口中,已经找不到完整的晶粒,晶粒呈现从中部断裂的形态,即除未充氢断口中存在的沿晶裂纹外,还出现了晶粒内部的韧窝,即穿晶区;150mA/cm2充氢断口中,沿晶区进一步减少,典型的沿晶断口特征即冰糖花样已基本消失,而纯韧窝区的比例明显增加。可以看出,韧窝大小从几微米到数十微米不等,且无规则分布。这表明,随着充氢电流增大,均匀化态7N01铝合金的断口特征会由脆性转变为韧性。

3 讨论

Swapna[15]在7075铝合金在NaOH溶液中的应力腐蚀试验中发现,在10-5/s应变速率下,将试样作为阴极通入电流会导致试样延伸率增大,但并未从机理上进行解释。在本实验中,我们也发现,延伸率也随着充氢电流密度的增大而增大。

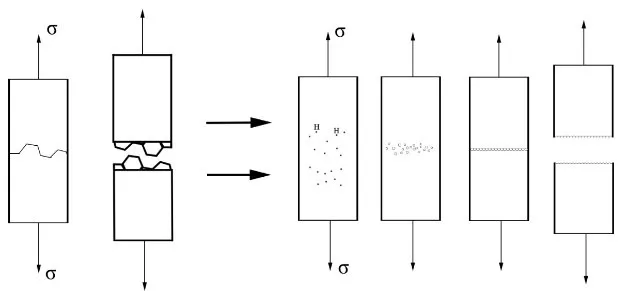

通过断口分析可以发现,随充氢电流密度增大,断口特征由冰糖花样+准解理+少量韧窝断口转变为大量韧窝+少量沿晶断口,我们据此提出氢微孔机理。7N01铝合金中,MgZn2相为氢元素的陷阱,由于均匀化热处理后,MgZn2相在材料中均匀分布,氢元素也会随之均匀分布。拉伸试验中,当试样存在缺陷时,材料的开裂由应力场强度因子决定,应力场强度因子KI的定义式为:

式中Y为与缺陷尺寸形状有关的几何因子,σ为轴向应力,α为缺陷尺寸。在应力场的作用下,氢原子会被诱导扩散,氢原子聚集处形成微型孔洞。这些微型孔洞由于尺寸极小,其产生的应力场强度因子很小,因此在低于断裂强度的应力下不会发生低应力断裂。当这些微型孔均匀分布在材料内时,变形通过微孔间的基体的微颈缩进行,所需能量比沿晶界断裂更低。于是,原有的沿晶开裂模式就转变为了微孔聚集型开裂,即由脆性断裂过渡到韧性断裂。

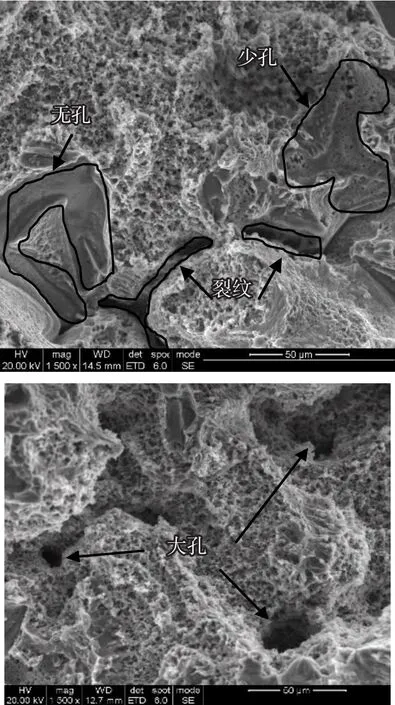

图8是150mA/cm2电流充氢断口中的微孔形貌。图中我们可以看见无孔区和少孔区,这些区域中氢元素未扩散到或是含氢量较少;微孔区中,微孔尺寸不到0.5μm,我们可以观察到微孔聚集成的微裂纹(<100μm)和微孔聚集成的大孔(10~30μm)。微裂纹和大孔尺寸与图5(b)和(c)中所示的氢蚀孔和氢压裂纹属同一数量级,这些孔洞不具有韧窝特征,大孔与大孔、裂纹与裂纹之间也不显示脆性断口特征(解理、沿晶)。综上所述,对于均匀化热处理后的7N01铝合金,氢的引入会导致材料内部出现氢损伤,可能在一定程度上增大材料的脆性,但总体上会由于氢微孔机理降低脆性,即产生“氢韧”现象。氢微孔机理的示意图如图9所示。

图8 150mA/cm2电流充氢断口中的微孔结构

图9氢微孔机理示意图

4 结论

(1)引入氢元素会使材料表面和内部产生氢致损伤,如氢蚀孔和氢压裂纹。

(2)预充氢后,材料的屈服强度随充氢电流密度增大而降低,抗拉强度保持不变,延伸率明显增大。

(3)材料的断口特征随充氢电流密度增大由脆性断口逐渐转变为韧性断口。由于氢元素聚集产生微孔从而使开裂机制由沿晶断裂转变为微孔聚集型断裂。