基于STM32的同步发电机励磁调节器设计与试验

杨文荣, 吴 晟, 商建锋

(1. 河北工业大学 电气工程学院 省部共建电工装备可靠性与智能化国家重点实验室, 天津 300130;2. 河北工业大学 电气工程学院 河北省电磁场与电器可靠性重点实验室, 天津 300130)

随着数字化微机处理技术的迅速发展,励磁调节器逐步开始向数字化发展[1]。我国大型发电机组多采用进口励磁设备,例如ABB公司UNITROL6000励磁系统,采用64位浮点运算CPU,控制器之间采用光纤通信,性能先进;GE公司的EX2100全数字励磁控制系统,通过三重冗余(TMR)实现了真正的无忧切换,广泛应用于新建或改造项目中蒸汽轮机、燃气轮机或水轮发电机。国内励磁产品较多,其性能差距较大,南瑞电控NES6100励磁系统,采用分布式多处理器,POWER PC负责系统管理和对外通信,高速浮点型DSP实现实时控制,励磁性能先进,多用于大中型发电机组励磁系统[2]。上述产品均价格昂贵,集成程度高,不适合用于实验教学。为了帮助学生学习励磁系统的技术原理,增加学生的实验可操作性,同时认识先进的DSP设计,本文提出了一种基于STM32H743微处理器的励磁调节器,简化了励磁调节器控制电路,实现了励磁调节器的快速调压功能,并具有较高的运算精度和控制性能,符合国家标准,降低了成本,适用于实验教学。可完成起励试验、发电机空载电压给定阶跃试验、电压静差率测定等相关试验。

1 硬件系统原理设计

图1为系统硬件结构框图,主要由采样电路、控制单元、同步测频电路和脉冲触发电路构成。采样电路用来采集发电机的电压及电流值;控制单元为调节器的核心部分,对外围电路发出指令进行中断控制并完成电流、电压有效值的计算,以及有功功率、无功功率等计算;同步测频电路获取定子电压频率,作为脉冲触发的基准;脉冲触发电路控制可控硅的触发时间。系统的功率单元方面,选择了三相桥式全控整流电路,由控制单元控制6个可控硅的触发角α,为同步发电机的转子磁场提供励磁电流[3]。电路实物图如图2所示。

图1 励磁调节器硬件框图

图2 电路实物图

1.1 控制单元

以ST公司生产的全新STM32H743为发电机励磁调节器的控制单元,其以32位Arm Cortex-M7为内核,最高运行频率可达400 MHz,支持双精度浮点运算和16位A/D,已经在高速高精度的调速系统中应用。

1.2 采样电路

采样电路主要获取发电机的机端电压和电流,以及励磁电压和电流。电压采样电路如图3所示,发电机端的定子电压经限流电阻后接至电流互感器SPT204A,通过放大与高频抑制、电平抬升、电压跟随电路,将电压信号转换为0~3.3 V的直流电压。

励磁电压采样电路如图4所示。将励磁电压经限流电阻和瞬态抑制二极管1.5KE6.8CA后接至电压传感器。通过变比计算出副边电流大小,电流经采样电阻后变为电压信号,通过放大和跟随电路接入微处理器A/D端。

图3 定子电压采样电路

励磁电流采样电路如图5所示。将励磁电流通过分流器后接至仪表放大器1NA118P,放大后的电压信号经运放电路后接至线性光耦隔离电路。经过电流电压转换电路将电流信号变为微处理器A/D端可接收的电压信号。

图4 励磁电压采样电路

图5 励磁电流采样电路

1.3 同步测频电路

测频电路如图6所示。电压信号通过高频抑制和滤波后,通过比较电路转换为方波信号,通过限幅电路把方波信号大小控制在0~5 V,最后通过SN74LVC4245电平转换模块将电平转换后接入微处理器。

图6 测频电路

1.4 脉冲触发单元

脉冲触发单元主要由门电路、DM74LS2445WM总线收发器和光电耦合器构成。微处理器的6个定时器引脚接入总线收发器进行数据传输,输出后的每路信号通过与门变为双窄脉冲列,经光电耦合器隔离后作为晶闸管的触发脉冲[4-6]。

2 软件系统设计

软件部分采用模块化设计,主程序流程图如图7所示。系统初始化后完成数据采集,计算出发电机定子电流、定子电压及频率。根据机端电压的预设值进行控制角的计算,并根据定子电压的同步信号发出中断,完成移相触发,实现励磁电压的调节,并对电压再次进行测量,直到与预设值误差在合理范围之内。

图7 主程序流程图

2.1 频率测量

频率测量在励磁装置的设计中至关重要,触发信号和采样信号均依赖频率测量的精度[7-10]。本文采用STM32H743片内资源通用定时器实现同步与测频[11-12]。将捕获预分频器设置为无预分频器,即捕获输入口处检测到的每一个边沿都触发一次捕获,然后利用下式计算同步信号频率:

T=2(nt+t′)

(1)

f=1/T

(2)

其中,T为同步信号周期,f为同步信号频率,n为捕获高电平后定时器的溢出次数,t为定时器记满一次的最长时间,t′为下降沿来之前定时器最后一次的计数时间。

2.2 A/D交流采样与计算

A/D转换采用STM32H743内置A/D转换器实现,其16位的编码精度能够满足系统设计要求,量化单位为3.3/216V。采用傅氏算法对定子电压和定子电流的有效值进行计算并求出三相功率[13-15]。

根据傅里叶级数原理,基波分量的正弦和余弦振幅可通过下式得出:

(3)

式中,x(t)为被采样信号函数,T为周期,ω为基波角速度。在实际计算中,通常对(3)式采用有限项积分进行近似计算。当取采样点数N=12时,有

(4)

(5)

(6)

(7)

其中,aI、bI分别为电流信号实部和虚部,i1—i12为一周期内12点等间隔电流采样值,I为定子电流有效值,αI为定子电流相角。同理有

(8)

(9)

(10)

(11)

其中,aU、bU分别为电压信号实部和虚部,u1—u12为一周期内12点等间隔电压采样值,U为定子电压有效值,αU为定子电压相角。

由此可计算出一相有功功率和无功功率为

P=UIcos(αU-αI)

(12)

Q=UIsin(αU-αI)

(13)

三相有功功率和无功功率分别为各相功率之和。

2.3 移相触发

移相功能由脉冲触发单元控制三相全控整流电路中的晶闸管,PWM脉冲的相位随控制电压的大小改变来调节励磁[16-17]。以控制机端电压A相的触发脉冲为例,A相电压通过过零比较器后变为方波电压信号,经过电平转换后作为STM32H743的定时器输入。当定时器检测到上升沿时开始计时。通过计算得出自然换相点和触发角所对应的时间,以及60°电角度所占用的周期时间设定计数器,当定时器计数到触发角对应的时间计数时,触发中断输出PWM脉冲。

其中,从上升沿计数到自然换相点所需时间为周期时间的1/12,tα为从自然换相点到触发可控硅所需时间,可用(14)式计算:

(14)

式中,α为从自然换相点到触发可控硅对应的电角度,从0°~60°电角度所需时间为周期时间的1/6。B相电压和C相电压的脉冲触发与之类似。

移相脉冲形成流程图如图8所示。

图8 移相脉冲形成流程图

3 动模试验与分析

为验证设计的可行性,在河北工业大学省部共建电工装备可靠性与智能化国家重点实验室进行性能测试。利用实时数字仿真RTDS进行发电机励磁系统闭环试验[18]。本次动模试验是在单机无穷大系统中进行的,其中动模机组参数:额定容量S=78 MVA;额定电压Ug=13.6 kV;机组时间常数Tdo=6.2 s;机组同步电抗Xd=0.714;暂态电抗X′d=0.251;次暂态电抗X″d=0.211。图9为PC端编程软件MDK ARM的操作界面,图10为设置模拟发电机端与外围电路板相连的RSCAD调试界面。

图9 MDK ARM操作界面

图10 RSCAD调试界面

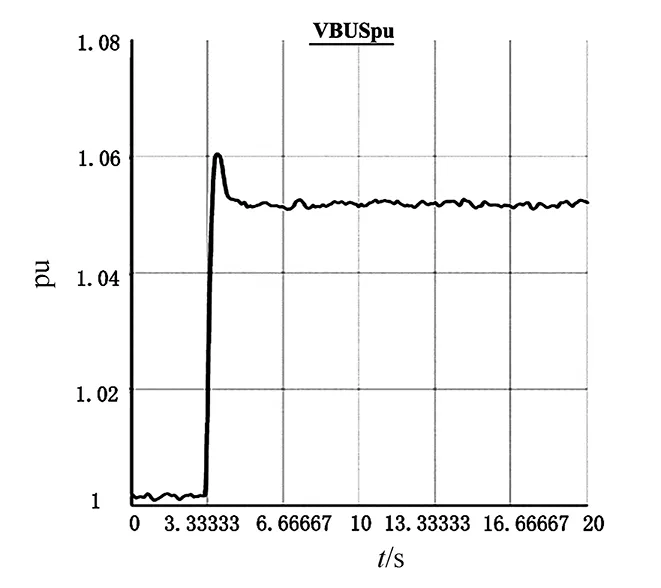

发电机空载起励机端电压的录波波形如图11所示。起励方式采用设定机端电压起励,电压设定为100%的额定电压。纵轴为电压的标幺值(pu)。

发电机起励后的阶跃响应机端电压录波波形如图12所示。阶跃量设为5%。纵轴为电压的标幺值。

图11 发电机空载起励录波波形

图12 发电机5%阶跃响应录波波形

(1) 起励试验:国标规定电压超调量不大于15%,振荡次数不超过5次,调节时间不大于10 s[19]。从起励波形可以看出,该励磁调节器能够正常起励,升压过程平稳,起励过程中超调量约为3%,微弱振荡,调节时间约为6.6 s,符合国家标准。

(2) 阶跃试验:国标规定电压超调量不大于30%;振荡次数不超过3次;调节时间不大于5 s[19]。从阶跃波形可以看出,超调量约为22%,微弱振荡,调节时间约为1 s,符合国家标准。

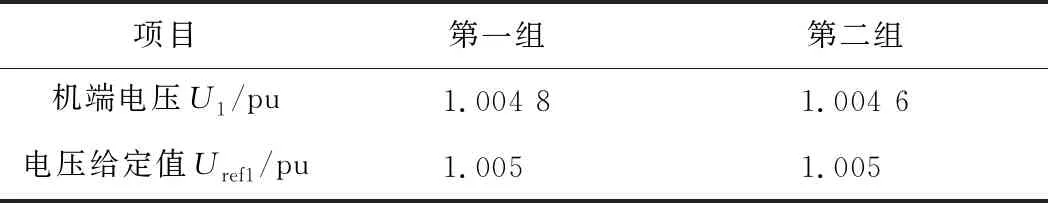

(3) 静差率试验:为检验发电机负载变化时励磁调节器对机端电压的控制精度,对静差率进行计算。表1和表2为将励磁调节器的调差系数置0、电压给定值为1.005倍的额定电压时,所测得机端电压值。数值均为以发电机额定电压作为基准的标幺值。

表1 调差系数为零时空载机端电压测试值

表2 调差系数为零时带负载机端电压测试值

从表中可以计算出,第一组静差率约为0.41%,第二组静差率约为0.33%,均符合国标规定的小于1%的要求。

以上试验结果表明,本文设计的发电机励磁调节器具备优良动、静态性能,且主要性能指标符合国标要求。

4 结语

本文设计的基于STM32H743微处理器的同步发电机励磁调节器,凭借其高性能内核、高精度运算单元及丰富的片内外设资源,实现了同步信号的测频、A/D 采样以及移相触发等功能,使硬件设计变得更加简易,提高了系统的精度和可靠性。动模试验表明,所设计的基于STM32H743的励磁调节器工作稳定,能够满足国标要求,且成本较低,可应用于实验教学当中,方便学生通过软件修改观察发电机性能,以加深学生对励磁工作原理的认识。