基于光纤光栅传感器的复合材料损伤探测研究

安天益, 朱启荣, 吴 昊

(同济大学 航空航天与力学学院, 上海 200092)

纤维加强复合材料结构在生产与使用过程中会产生一些缺陷与损伤,工艺技术不完备或者由各种应力造成的疲劳是复合材料出现损伤的主要原因[1-5]。复合材料的损伤主要存在于材料内部,如何通过一定的监测手段和分析方法对其结构进行检测与评估,判别损伤的位置和程度, 以及结构的现状、使用功能和变化趋势等,是一个具有重大意义的课题[6-7]。

布拉格光纤光栅(传感器,Fiber Bragg Grating, FBG)质量轻、体积小,可以大量埋入复合材料构件中,形成一个神经网络,实现飞机结构健康实时监测[8-13]。FBG传感器网络的合理布置对实现智能复合材料在线监测有重要意义[14-18]。

本文将利用光纤光栅传感网络,通过无损试件与有损试件的准静态弯曲对比试验,研究同一载荷下有损试件相对于无损试件在各测点的应变变化率,对复合材料中不同深度、不同直径的渐变式凹坑损伤探测进行了可行性实验,并得出了在距离损伤位置多少距离范围内可以测得多大的渐变式凹坑损伤这一关键结论,为之后用光纤光栅传感器对复合材料进行渐变式凹坑损伤时的传感器优化布置提供了理论基础。

1 试件制备及试验过程

本次研究采用波长范围为1 529~1 561 nm,间隔分别为2 nm与4 nm的光纤光栅传感器,光纤光栅传感段长度为10 mm,最大反射率为95%,带宽小于0.2 nm,标准量程为±5 000 με,使用温度分为常温与耐高温两种,相对应变灵敏度系数为1.2 με/pm。

本文运用预浸料干法加真空袋压法加热压机成型法来制作实验试件,以此来降低同批次试件之间的差异性。试件的尺寸为250 mm×160 mm×7 mm,铺层为[0/90]16s。本文中采用德国制造的钻孔机,对同一块长为250 mm,宽为160 mm,厚度为7 mm的复合材料层合板试件进行不同直径、不同深度的凹坑制作。从无损开始,逐步扩大凹坑的深度和直径,每次对试件扩大横截面积为1 mm2的纤维断裂面积,最终制成不同深度不同损伤直径的渐变式凹坑损伤如表1所示。下一级的损伤(凹坑)正好比上一级的损伤在横向界面上多了1 mm2的纤维断裂面积。

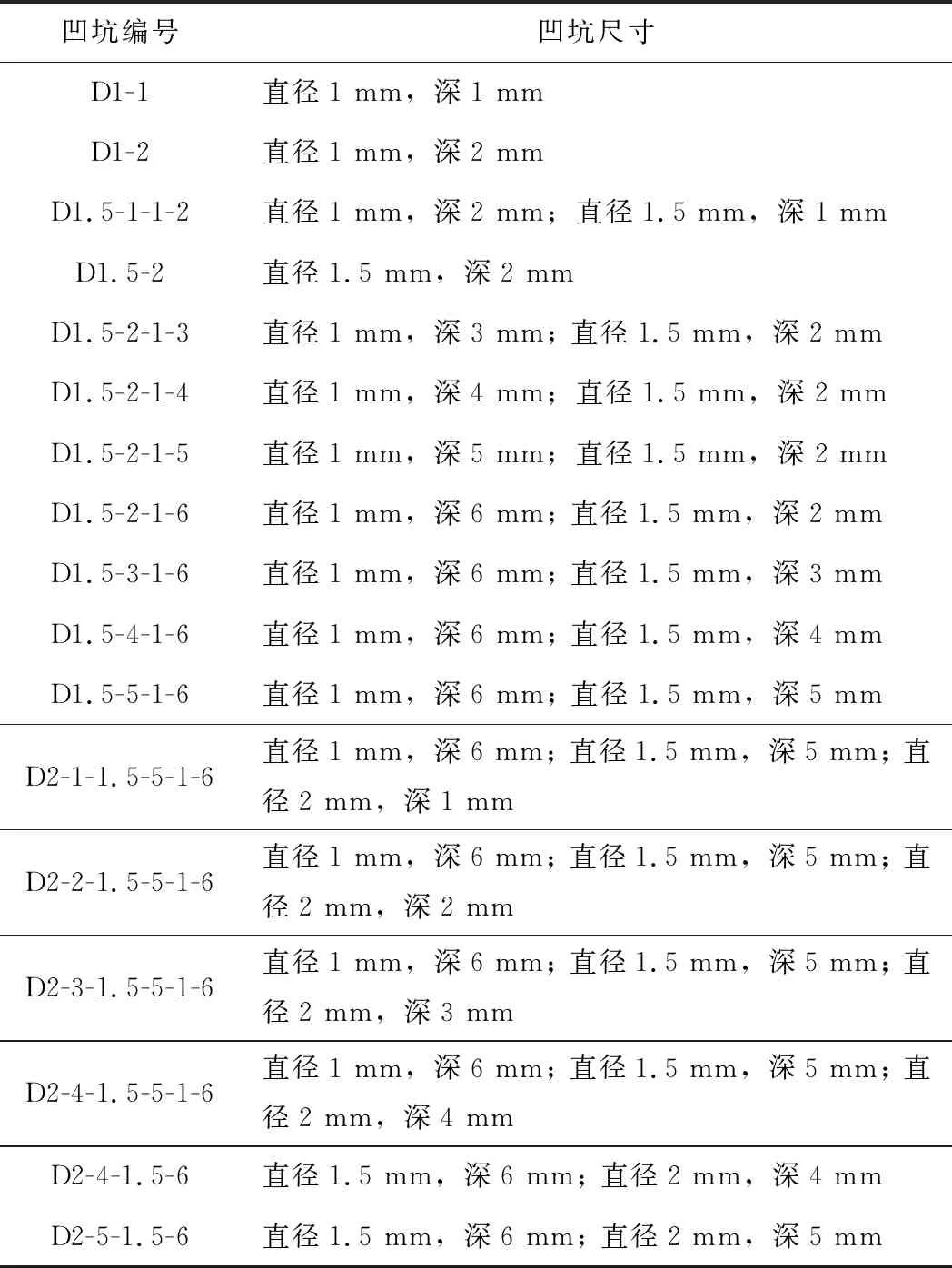

表1 不同的凹坑直径和凹坑深度

注:表中损伤编号中的数字分别表示损伤直径和损伤深度,例如D1-2中,数字1表示损伤直径为1 mm,数字2表示损伤深度2 mm。

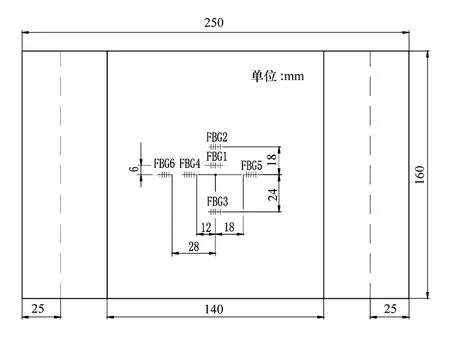

选用AB胶,在试件表面(受拉面,损伤所在面的损伤附近)贴上光纤光栅传感器。在距离损伤横向距离为6 mm(FBG1)、18 mm(FBG2)、24 mm(FBG3)处,距离损伤纵向距离12 mm(FBG4)、18 mm(FBG5)、28 mm(FBG6)处布置传感器。具体传感器布置情况见图1。

图1 传感器布置图

本次实验对有凹坑损伤的复合材料层合板试件进行4点弯曲试验。跨度为200 mm,上表面线载荷之间距离为14 mm。从0 N开始加载,加载至1 233 N拟合出整个过程中各测点的力-应变变化曲线。根据实际工程的情况,取曲线上加载为1 096 N时的应变值进行对比分析。加载如图2所示。

图2 布有光纤光栅传感器的试件加载图

2 损伤检测试验及数据分析

各个测点在总载荷1 096 N作用下的不同损伤大小时的应变变化率见表2和表3。一般认为当应变变化率大于10%时,该损伤可被探测到。

表2 不同凹坑大小下横向各测点应变变化率

表2(续)

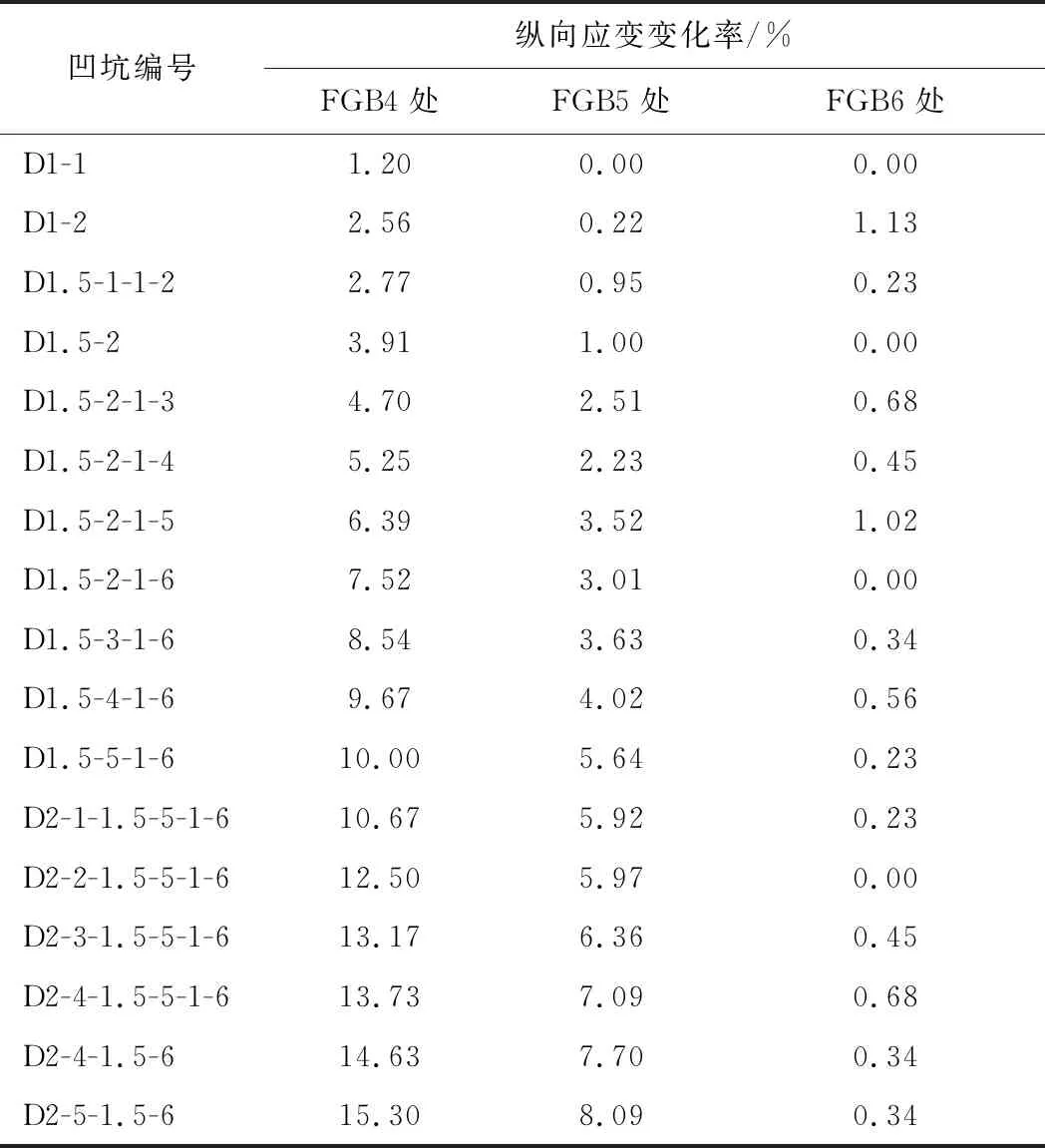

表3 不同凹坑大小下纵向各测点应变变化率

根据表2和表3中的数据可以看出:在距离损伤横向距离6 mm和18 mm处,随着凹坑损伤面积的增大,光纤光栅传感器测得的应变变化率也逐渐增大,两者呈线性关系;在距离损伤横向距离24 mm处,损伤面积和应变变化率虽然呈线性关系,但是应变变化不太明显;在距离损伤纵向距离12 mm处,随着凹坑损伤面积的增大,光纤光栅传感器测得的应变变化率也逐渐增大,两者呈线性关系;在距离损伤纵向距离18 mm处,损伤面积和应变变化率虽然呈线性关系,但是应变变化不太明显;在距离损伤横向距离24 mm处,损伤面积和应变变化率无明显的线性关系。

3 数值模拟结果对比

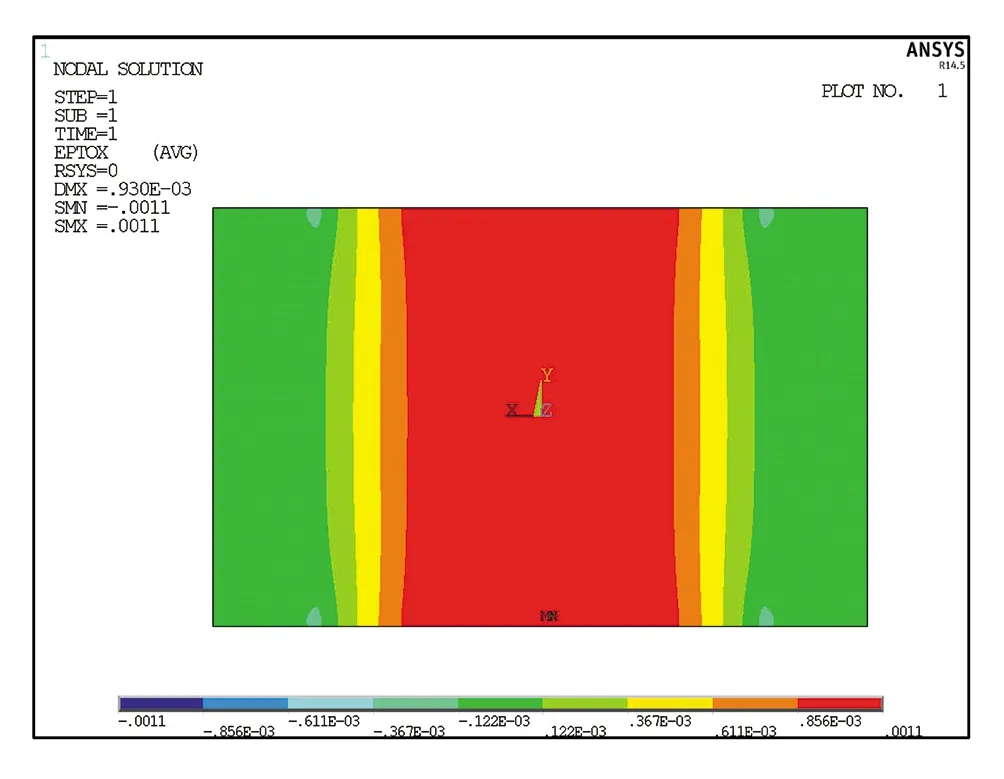

运用ANSYS软件对试验进行数值模拟分析,并将数值模拟的结果与试验结果进行对比分析。图3为ANSYS计算结果。

图3 ANSYS计算结果

在1 096 N载荷下,测得的各测点的应变分布在871~1 100 με范围内,有限元分析出的应变范围为856~1 100 με范围内。通过试验数据与ANSYS数据的对比可以发现,两者不仅在同一数量级,同时也在同一范围内,可见试验数据真实可信。

4 结论

由于测量存在误差,一般认为当应变变化率大于10%时,该损伤可被探测到,故得出以下结论:

(1) 在距离损伤横向距离6 mm以内的传感器,可探测到大于凹坑损伤大小达到直径1.5 mm、深度2 mm以及更大的凹坑损伤;

(2) 在距离损伤横向距离18 mm以内的传感器,可探测到大于凹坑损伤大小达到直径2 mm、深度1 mm,直径1.5 mm、深度5 mm,直径1 mm、深度6 mm,以及更大的凹坑损伤;

(3) 在距离损伤横向距离24 mm以内的传感器,虽然其应变变化率与损伤大小基本保持线性变化,但应变变化率不明显,暂无法确认该测点的应变变化是由凹坑损伤造成的;

(4) 在距离损伤纵向距离12 mm以内的传感器,可探测到大于凹坑损伤大小达到直径1.5 mm、深度5 mm,直径1 mm、深度6 mm,以及更大的凹坑损伤;

(5) 在距离损伤纵向距离18 mm以内的传感器,虽然其应变变化率与损伤大小基本保持线性变化,但应变变化率不明显,暂无法确认该测点的应变变化是由凹坑损伤造成的;

(6) 在距离损伤纵向距离24 mm以内的传感器,损伤大小的变化已与应变变化率无线性规律;

(7) 光纤光栅传感器根据损伤位置的不同距离范围,能测得不同面积的凹坑损伤。

上述结论为用光纤光栅传感器对复合材料进行凹坑损伤时的传感器优化布置提供了理论基础。优化布置光纤光栅传感器的位置,对检测效率的提高和检测成本的降低都具有实际意义。