基于对应分析的限寿件锻造关键工艺参数分级

张敏敏,丁水汀,张晓天,李 果

(北京航空航天大学飞机/发动机综合系统安全性北京市重点试验室,北京100191)

1 引言

航空发动机寿命限制件[1](简称限寿件)也称关键安全件,其失效通常会导致严重的飞行事故。因此,适航条款CCAR/FAR 33.70[2-3]明确规定,制造商必须针对所有寿命限制件制定和执行工程计划、制造计划和使用管理计划。即以工程计划为核心,三个计划间构成一个寿命管理行为的闭环系统,将设计、制造和使用维护联系在一起,确保寿命限制件在整个寿命期内安全。其中,工程计划包含一整套的寿命评估过程和技术,而概率失效风险评估方法是工程计划的重要组成部分,其输入数据中包含特殊的材料缺陷数据和检查数据要求,并主要由加工和检查时所采用的工艺方法、材料本身加工特性决定[4-5]。而这也是工程计划与制造计划关联性的一个重要组成部分,其目的是确保零部件寿命性能的完整性,保证工程计划有效。对此,适航规章咨询通告33.70-1[6]中规定:……零部件制造计划应当考虑加工后交付的零部件的属性,并应当特别强调零部件寿命的工艺参数,计划还应当确认工艺过程中未经合理验证和工程批准不得进行更改的工艺参数。这些参数包含但不局限于加工方法、加工过程的步骤和顺序、加工方法变化等。

目前,国外已针对制造计划形成了一套成熟、统一、完备的体系,而我国生产商的加工工艺和技术水平不尽相同,有关制造计划的统一和完备仍处于研究阶段。对此,丁水汀等[7]开展了材料缺陷数据的累积工作研究,概述了累积方法。为进一步支撑我国制造计划的制定,剖析工艺参数的影响,探索关键加工工艺参数的重要性分级方法是重要的研究内容。本文探索了一种基于对应分析的限寿件锻造关键工艺参数的分级方法,并以某型涡轴发动机钛合金压气机轮盘坯料锻造过程的关键工艺参数分级作为研究实例,可为该型发动机适航取证提供支撑。

2 分级方法

限寿件寿命评估体系中,材料的锻造参数会对可能存在的缺陷尺寸产生影响,进而影响风险评估结果[8]。因此,以钛合金典型内含缺陷硬α轮盘锻造工艺参数为对象,通过加工过程数值仿真与数学对应分析法结合,探索一种锻造关键加工工艺参数重要性的分级方法。需强调的是,对于不同钛合金制造商和钛合金牌号,锻造参数根据其具体情况选取,并不影响方法的通用性。

该分级方法的逻辑脉络包括四个分析阶段:

(1)参数定义。锻造过程中的缺陷三维尺寸定义为轴向尺寸R1,周向尺寸R2,径向尺寸R3,如图1所示。所考虑的锻造参数为温度e1,应变率e2,变形率e3,模具与坯料间的摩擦系数e4。

图1 缺陷三维尺寸示意图Fig.1 Three-dimensional size of defects

(2)锻造过程仿真模拟。采用DEFORM工具[9]模拟不同锻造参数下的缺陷成型过程,得出成型后的缺陷三维尺寸,为对应分析法的响应面代理模型提供试验响应。

(3)锻造参数与缺陷尺寸代理关系的确定。为提高对应分析法的计算效率,首先应合理设置试验点并获取试验响应,然后拟合出锻造参数与缺陷三维尺寸之间的代理关系。对此,本文采用响应面法[10-11]。

(4) 基于对应分析法[12]的关键参数确定和分级方法。基于(2)、(3)阶段所提供的分析结果(样本点),采用对应分析法对锻造关键工艺参数重要性分级,并形成成套的分级方法。对应分析法通过对数据降维获得的二维散点图中,相对距离变化越大的行/列点可简单说明其影响程度大于相对距离变化越小的行/列点。鲍梦瑶等[13]已将对应分析法引入到航空发动机系统安全性评估中,并认为是一种有效的分级方法。

3 含缺陷锻造过程仿真分析

3.1 几何模型及网格划分

模拟含硬α缺陷坯料在锻造中的成型过程。其中:坯料采用直径和高均为100 mm的圆柱体结构,并为提高计算效率取1/2对称结构;相对应缺陷采用直径为2 mm的1/2球体[14]并处于坯料中心位置。网格采用局部加密的方式划分,网格总数为247 959。图2示出了其几何示意图及网格图。

图2 几何示意图及网格图Fig.2 Geometry and mesh grids

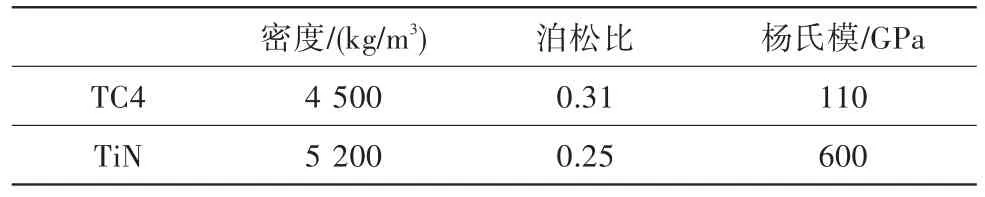

3.2 材料参数

本分析中的坯料为TC4。所考虑的硬α缺陷属于TiN型夹杂,其氮含量小于4%,材料物性参数如表1所示。由于国内尚无该低氮含量TiN的流变应力曲线,故采用图3所示的GE公司数据[15-17]。

3.3 锻造参数的确定

等温锻造钛合金的关键技术包括锻造参数的选取、润滑剂及模具的设计和制造等[18-21]。根据文献[20]中针对TC4材料的锻造参数典型范围,确定本次仿真所考虑的参数选取(表2),并在此范围内进一步通过下文的响应面模型分析获得样本点。由于本研究旨在探索工艺参数分级方法,因此对于锻造工艺参数范围的选取与实际加工过程可能存在一定差异,但其对本研究分级方法本身无影响,且方法本身具备可推广性。

表1 物性参数Table 1 Material parameters

图3 氮含量小于4%的TiN流变应力曲线Fig.3 Flow stress curve of TiN with nitrogen content less than 4%

表2 锻造参数范围Table 2 Range of forging parameters

4 锻造参数与缺陷尺寸代理关系的确定

采用响应面法生成代理模型获取对应分析法确定关键加工参数所需的大量样本点,即通过响应面法描述缺陷三维尺寸与锻造参数之间的函数关系:

该函数形式可采用较为常用且准确的含二次交叉项的线性多项式表达[22],同时通过响应面法实现关键加工参数的试验设计,并获得响应面模型的参数估计,其函数表达为:

4.1 基于响应面法的试验样本点生成

通过Design-Export试验设计与优化软件,采用Box-Behnken Design(BBD)[23]方法完成响应面法的试验方案设计及样本点生成。因此,在表2所给出的工艺参数范围内,经试验方案设计获得的锻造条件(样本点)共29组,每组按照前文的锻造仿真方法开展模拟,获得对应的缺陷三维尺寸数据(表3)。

表3 响应面试验方案及三维尺寸Table 3 Response surface test plan and 3D size

4.2 代理模型的生成及校验

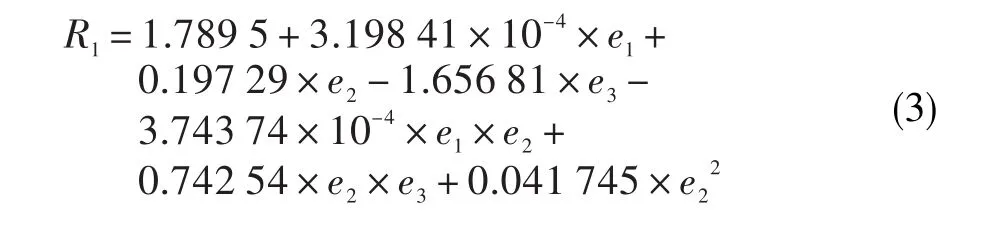

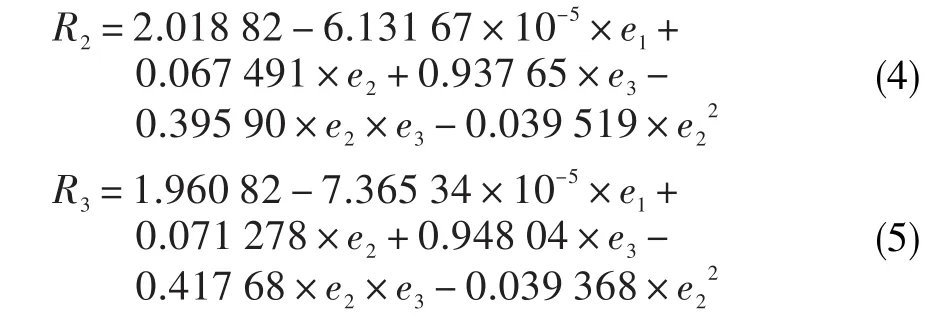

将已获得的各组缺陷三维尺寸数据作为响应,进一步拟合出缺陷三维尺寸与锻造参数之间的函数关系,如式(4)~式(6)所示:

仿真及拟合过程中,由于e4的作用不显著而被剔除,即e4对锻造中缺陷三维尺寸的影响可忽略。

为验证代理模型的可靠性和准确度,图4给出了代理模型和仿真模型的相对误差。可以看出,整体相对误差小于±0.8%。因此,由仿真结果经响应面法获得的代理模型误差在可接受范围内,该代理模型合理。

图4 代理模型数据与仿真模型数据的相对误差Fig.4 Relative error between proxy model data and simulation model data

5 基于对应分析法的关键锻造参数分级方法

5.1 关键锻造参数的分级方法过程

根据对应分析的基本思想,将原始矩阵中行和列各因素以点的形式表现出来[24]。因此,利用前文的代理模型随机生成N(N=2 000)个锻造参数组合(e1、e2、e3)[25],相对应的2 000组缺陷Ri作为列点,生成原始矩阵:

具体的分级方法过程为:

(1)计算原始矩阵X的标准化矩阵Z,消除数量级及单位的影响。

(2)计算列点的协方差SR=Z′Z及行点的协方差 SQ=ZZ′。

(3)计算协方差矩阵SR、SQ的特征根及特征向量。

(4)由于特征根相同,可以用相同的因子轴同时表示行点和列点,生成二维散点图。

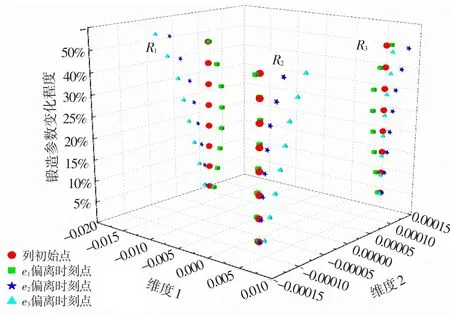

(5) 将e1、e2、e3分别逐一增大5%、10%、15%、20%、25%、30%、40%、50%(变化程度超过50%对分级结果不显著)。在同一图上生成二维散点图,根据各列点与对应初始列点相对位置变化的距离大小进行分级。即,相对位置距离变化越大,则说明该影响因素越关键;反之,则说明影响较小。

5.2 分级结果

根据分级过程,各影响因素(e1、e2、e3)改变相应比例后生成的二维散点图如图5所示。为进一步分析该影响程度,图6定量给出了列点与对应初始列点之间的距离变化。可见,各影响因素影响缺陷三个方向尺寸的变化趋势一致。其中,e2、e3对缺陷三维尺寸的影响程度随着其变化程度的增加而单调递增,e1对缺陷三维尺寸的影响程度随着其变化程度的增加先增加后减少。这主要是由于TiN是一种对温度比较敏感的材料[16],故在e1变化程度不一样时,其对缺陷三维尺寸呈现出不同的影响程度。

在本文所描述的分级方法下,分析实例的分级结果如下:在所考虑范围内,在约小于20%的相同变化程度下,各影响因素的重要性分级结果为e3>e1>e2>e4;在约大于20%的相同变化程度下,各影响因素的重要性分级结果为e3>e2>e1>e4。

图5 各影响因素改变相应比例后三维尺寸随影响数值改变而产生的相对位置偏离Fig.5 Relative position deviation resulting from changes of 5%,10%,15%,20%,25%,30%,40%,and 50%for the influence of numerical values

5.3 对33.70条款符合性支撑的意义

上述分析针对一个简单的锻造过程,探索了一种基于对应分析法的对锻造工艺参数重要性进行分级的方法,从而指导国内发动机研制和生产单位在锻造生产过程中,通过分级方法确定锻造参数的重要程度,合理选择和控制各参数范围,控制可能存在的缺陷在加工过程中的三维尺寸变化。在此需要特别强调的是,美国西南研究院研究表明[8],在33.70条款所要求开展的寿命评估工作中,采用缺陷的三维最大尺寸为初始裂纹尺寸进行寿命和失效风险评估是保守且合理的。因此,加工过程中关键参数的确定和分析是其制造计划符合性表明的重要内容,其所产生的材料中可能缺陷的形态控制,是保证工程计划符合性实现的一个关键,即二者间体现出一定的闭环特性。

6 结论

探索了一种限寿件锻造关键工艺参数重要性的分级方法。将加工过程数值仿真与数学对应分析法结合,以某型涡轴发动机钛合金压气机轮盘坯料锻造过程的关键工艺参数为研究对象,对内含缺陷三维尺寸的影响程度进行了分级和确定,支撑了33.70条款的符合性表明工作。主要研究结论为:

(1) 锻造过程的工艺参数(温度、应变率、变形率、摩擦系数)分别对缺陷三个方向尺寸的影响趋势一致。其中,温度对缺陷三维尺寸的影响程度随着其变化程度的增加先增加后减少,应变率、变形率对缺陷三维尺寸的影响程度随着其变化程度的增加而单调递增,摩擦系数对锻造中缺陷三维尺寸的影响可以忽略。

(2)在所考虑范围内,在约小于20%的相同变化程度下,影响因素的重要性分级结果为变形率>温度>应变率>摩擦系数。在约大于20%的相同变化程度下,影响因素的重要性分级结果为变形率>应变率>温度>摩擦系数。

(3)加工过程中关键参数的确定和分级是限寿件制造计划符合性表明的重要内容,控制材料中可能缺陷的三维形态,是保证工程计划寿命和失效风险评估的一个关键,即二者间体现出一定的闭环特性。