易钻式复合桥塞的研制与应用*

范锡彦

(中原油田分公司濮东采油厂)

桥塞封堵工艺最大的优势在于它结构简单,使用方便以及施工速度较快,但传统的底部封堵工艺中使用的桥塞目前尚存在有一些不足:①电缆桥塞由于定位相对准确,施工简单,在20世纪90年代得到了推广应用,但在作业过程中很容易出现中途遇阻,同时电缆桥塞在经受上下交变载荷时又容易失效,高压高温井的封堵性能不理想不可靠;②可取式桥塞因受到结构限制,在某些大斜度定向井中并不能满足安全使用要求,解封作业困难,存在打捞管柱被卡风险。为此,借鉴目前桥塞的技术现状,结合油田的生产实际及目前石油行业开发现状,开展了满足常规底部封堵措施需要的低成本易钻式复合桥塞[1-4]的研究与应用。

一、复合桥塞工作原理

复合桥塞上接头连接在桥塞投送器底部,并由销钉固定,投送工具通过地面泵车油管内打压5~8 MPa,投送器推动坐封压环,剪断销钉,压缩胶筒,上卡瓦、下卡瓦沿锥体锥面上行,锚定住套管壁,卡瓦牙单向锚定,不影响胶筒下行,胶筒贴紧套管壁完成密封井筒,上卡瓦防止上锥体上行,下卡瓦防止下锥体下行,坐封完成后卡瓦锁紧,防止胶筒回缩。坐封完成后继续打压至15~17 MPa,剪断桥塞上接头与桥塞投送器连接处剪钉,脱开复合桥塞。下放管柱加压2 t探桥塞位置,管柱遇阻且遇阻位置不变则桥塞坐封成功;上提管柱无卡阻则丢开成功。下部层位需重新利用时,下入钻塞管柱将复合桥塞钻碎,彻底返出地面,避免井筒留下落物。

二、复合桥塞结构设计

1.研究思路

(1)主体材料易钻、且满足耐温(120℃)和强度要求(≥200 MPa)、低成本。

(2)锁紧锚定材料易钻、且满足支撑和锚定(脱卡力≥25 t)、低成本。

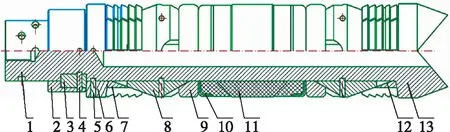

图1 复合桥塞结构

1上接头 2瓦环套 3承载瓦 4稳钉 5剪销 6坐封压环 7上卡瓦 8锥体 9防突垫 10胶筒护帽 11胶筒 12下卡瓦 13芯轴

2.复合桥塞结构

复合桥塞主要由上接头、瓦环套、承载瓦、稳钉、剪销、坐封压环、上卡瓦、锥体、防突垫、胶筒护帽、胶筒、下卡瓦及芯轴等13部分组成,结构见图1。

2.1 胶筒结构

桥塞胶筒[5]结构是影响胶筒耐压参数的重要因素,胶筒结构设包括厚度、长度、防突机构设计。

2.1.1 胶筒厚度

由表1可知,胶筒厚度对峰值接触压力有很大影响,胶筒厚度的小幅度增加使得峰值接触压力大幅增加,因此在满足桥塞本身强度及井筒条件的情况下,尽可能的增加胶筒厚度。在满足入井的条件下,胶筒厚度设计为16 mm。

表1 胶筒总厚度与峰值接触压力的关系

2.1.2 胶筒长度

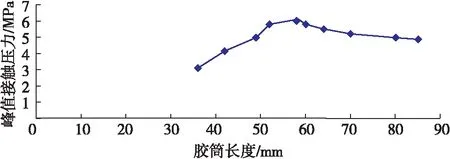

由图2可知,胶筒长度在50~80 mm之间峰值接触压力变化小,当长度小于50 mm时,峰值接触压力急剧下降,结合桥塞坐封距离,设计胶筒长度为60 mm。

图2 胶筒峰值接触压力变化

2.1.3 防突机构

胶筒在高温高压下状态下时,胶筒肩部容易突出增大,甚至破裂,从而导致桥塞密封性能降低,使用寿命缩短。胶筒的耐压性能与合理的防突装置有关,因此在胶筒两端设计了端胶筒,端胶筒与胶筒护帽紧密连接在一起,防止密封胶筒突出及被护肩划伤,可对胶筒进行全面保护。胶筒两端设计胶筒护帽,用于限制坐封后胶筒朝油套环空突出,从而提高和保持接触应力。

2.2 桥塞卡瓦设计

复合桥塞上卡瓦、下卡瓦材质为易钻金属[6],其余部件材质为非金属材料,这种复合桥塞具有耐高温、耐高压,且容易钻铣,碎屑小,易于冲洗等优点。为了提高桥塞坐封、解封成功率,卡瓦设计成猫爪状结构,如图3所示。

图3 卡瓦猫爪示意图

单片卡瓦在井下受力平衡满足以下方程[7]:

Qk=Rk(cosα-tgψsinα)

(1)

Wk=Rk(sinα+tgψcosα)

(2)

综合式(1)、式(2)得:

Qk=Wz/ntg(α+ψ)

(3)

式中:Qk—单片卡瓦作用在套管壁上的径向载荷,N;WZ—桥塞坐封载荷,N;Wk—每片卡瓦所承受的轴向载荷,N;Rk—坐封载荷对每片卡瓦的分压载荷,N;ψ—卡瓦锥角;α—卡瓦片与锥体的摩擦角,α取值20°;n—卡瓦片数,常规为8。

单片卡瓦脱卡的拉力:

W′=Qktg(ψ-α)

(4)

式(4)表明,当卡瓦与套管壁间的正压力Qk一定时,α越接近摩擦角ψ,卡瓦越容易脱卡。因此必须ψ>α,设计ψ为30°。

计算单片卡瓦脱卡拉力:

W′=Wztg(ψ-α)/tg(ψ+α)

(5)

式中:Wz—两级活塞液压缸推力49.8 kN;

W′=36.9 kN;

QK=Wz/ntg(α+ψ)=21.67 kN;

Rk=QK/ntg(α+ψ)=4.54 kN;

Wk=Rk(sinα+tgψcosα)=4.02 kN;

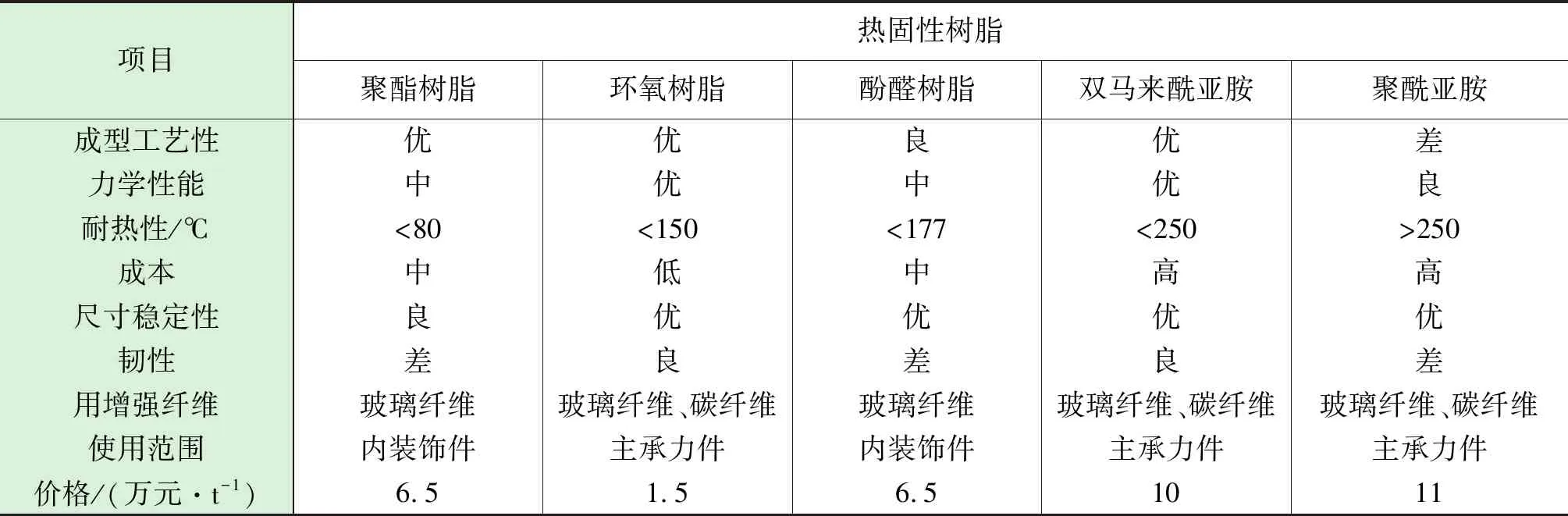

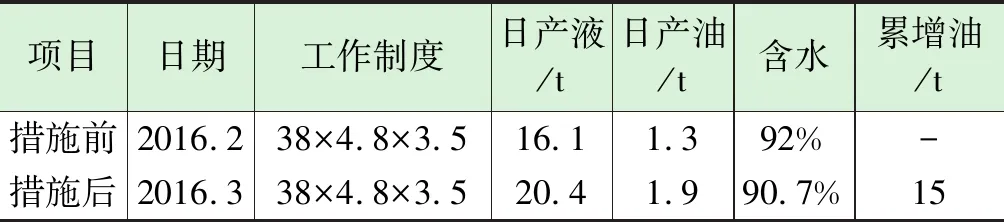

WK 支撑卡瓦脱卡拉力为nW′=295.2 kN。 2.3 底部防转结构设计 桥塞卡瓦钻掉后,卡瓦以下部位落入井底,为了防止继续处理时桥塞转动,设计了桥塞防转底坐。底坐形状为楔形,高度为40 mm,倾角为50°。 最大外径:110 mm;工作温度:120℃;工作压力:25 MPa;坐封压力:8~10 MPa;总长:500 mm;适用套管内径:121.36 mm、124.26 mm。 由于复合桥塞要具备承压和易钻的特点,根据市场调研和资料的查找,目前主要是以树脂基体和特殊增强材料为主的复合材料,该复合材料具有耐温耐压、尺寸稳定性好、强度高,易钻磨的特性。经特殊工艺成型,这种复合材料的轴向抗压强度可在400~600 MPa[8],因此作为复合桥塞的主体材料。 主体材料以树脂基体为主,树脂基体有很多种,常用树脂基体主要有聚酯树脂、环氧树脂、酚醛树脂、双马来酰亚胺、聚酰亚胺等,各种树脂基体性能不一,如表2所示。 根据设计的需要,结合成本的综合考虑,在满足设计条件的情况下,优选环氧树脂作为复合材料的树脂基体[9]。 常用的复合增强材料有碳纤维、玻璃纤维、硼纤维、碳化硅纤维等[10],不同纤维的力学性能[11]和价格不同,如表3、表4所示。 表2 常见树脂体系的性能比较 表3 纤维的力学性能 表4 目前各类纤维价格表 根据纤维性能及价格比较,优选玻璃纤维作为复合增强材料。 易钻式桥塞通常应用单胶筒作为密封部件,目前常用的胶筒材料主要有丁腈橡胶、氟橡胶、氢化丁腈橡胶等不同种类橡胶性能和价格不同,如表5所示。 表5 目前常用胶筒材料性能对比 通过比较,丁腈橡胶性能能满足目前生产需要,且价格低廉。 复合桥塞在压力异常井上应用24井次,一次成功率100%。措施有效率83.3%,累降水4 084 m3,累增油726 t。 胡63-6井是胡63块一口注水井,在实施填砂分注措施时,由于井筒有溢流,测井温显示溢流层位为下部注水层,无法填砂,决定实施打塞,在该井试验应用复合桥塞。复合桥塞下入设计位置,坐封及脱开桥塞,封堵下部溢流层,井筒溢流停止。打开投送器液流通道,实施复合桥塞上注灰,施工一次成功,措施后效果明显(如图4),胡63-3井措施前后产状对比见表6所示。 图4 2016年胡63-6井措施前后注水曲线 表6 对应油井胡63-3井措施前后产状对比 (1)易钻式复合桥塞的研制与应用,满足了套管长期服役井底部封堵需要。 (2)易钻式复合桥塞的研制与应用,丰富和完善了底部封堵工艺技术手段,填补了底部封堵工艺技术的一项空白。 (3)在目前低油价开发环境下,有较好的推广价值。3.复合桥塞技术参数

三、复合材料材料优选

1.主体材料的选择

2.增强材料的选择

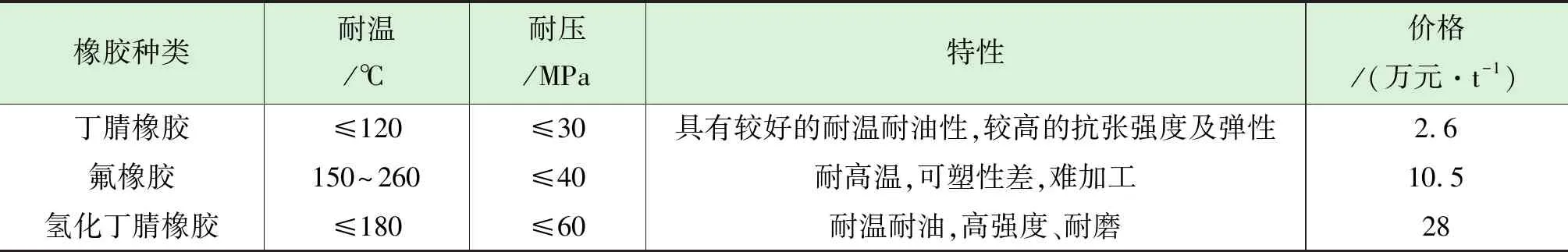

3.胶筒材料选择

四、现场应用效果

五、结论与认识