残余Si对 碳陶(C/C-SiC )复合材料摩擦磨损性能的影响

陈飞雄,郝文琦,符蓉,颜君毅

(1.安泰科技股份有限公司,北京,100094;2.大连交通大学,辽宁 大连 116028)

碳陶(C/C-SiC)摩擦复合材料源自航空航天器热端部件用陶瓷基复合材料,是一种碳纤维增强碳基和陶瓷基双基体先进复合材料,不仅继承了炭/炭摩擦材料“三高一低”的优点,即耐高温(≥1650℃)、高比强、高耐磨、低密度,还因基体中引入了SiC,有效提高了材料的抗氧化性能和摩擦系数,显著改善了摩擦性能在各种外界环境介质(潮气、霉菌和油污等)中的稳定性,已成为轻量化、高制动效能和全环境适用摩擦材料的一个重要研究方向,在飞机、高速列车、地铁、赛车、汽车、工程机械等高速、高能载、苛刻环境制动系统上具有广泛的应用前景[1]。摩擦磨损性能是摩擦制动材料的主要性能指标,决定了材料的摩擦制动质量和使役安全。因而摩擦磨损性能和摩擦磨损机理方面的研究引起了国内外研究者的关注。德国的航空航天研究院和法国、英国、日本等的研究机构[2,3]以及国内西北工业大学、中南大学等[4,5]都在这方面做了很多工作。

C/C-SiC复合材料的制备过程主要由两步组成。首先通过化学气相渗积(CVI)或先驱体转化法(PIP)制备出低密度C/C复合材料预制体,然后通过化学气相渗积(CVI),或先驱体转化法(PIP),或者反应熔体浸渗法(RMI)制备出基体SiC。其中反应熔体浸渗法(RMI)具有成本低、制备周期短、合成与成型可以同时完成的优点,被认为是制动材料有市场竞争潜力的制备方法。反应熔体浸渗法C/C-SiC复合材料除了含C(包括C纤维和C基体)、SiC外,还有残余Si成分。关于残余Si对碳陶复合材料的性能,特别是摩擦磨损性能影响的研究报道较少[6]。本文采用反应熔体浸渗法(RMI)制备了碳陶C/C-SiC复合材料,并对碳陶材料进行脱硅处理,获得正常含硅和去硅处理的二种碳陶C/C-SiC复合材料摩擦块,对比了二种摩擦块配对钢摩擦盘的摩擦磨损特性,探讨了残余Si对碳陶C/C-SiC复合材料摩擦磨损性能的影响。

1 试验材料与方法

1.1 试验材料制备

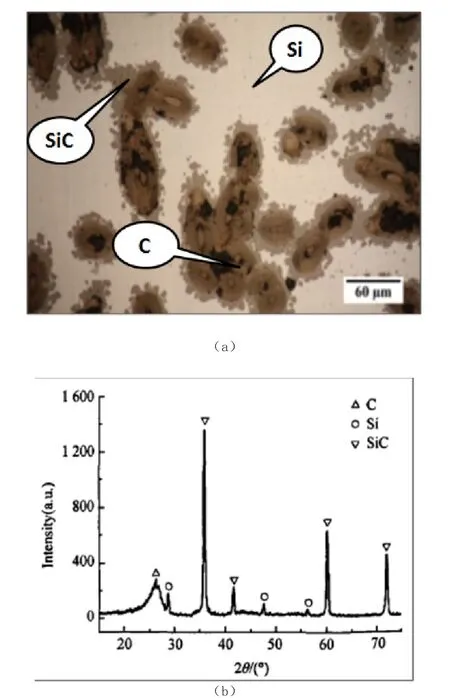

以T700,12k聚丙烯睛炭纤维针刺整体毡为预制体,密度在0.50g/cm3,通过化学气相渗透沉积法(CVI)增密到1.49 g/cm3,获得C/C坯体。然后对C/C坯体进行反应熔体浸硅(RMI)处理,获得密度2.25g/cm3的碳陶(C/C-SiC)复合材料。制成的摩擦块标记为CS-2从图1(a)、图1(b)可知,碳陶(C/C-SiC)复合材料中包含C(炭纤维与炭基体)、SiC(由炭与硅反应形成)和Si(残余硅)三种组份。对碳陶(C/C-SiC)复合材料进行脱硅处理后获得去硅的(C/C-SiC)复合材料的密度为2.04 g/cm3。制成的摩擦块标记为C-2。

图1 碳陶(C/C-SiC)复合材料微观组织(a)与XRD相结构分析(b)

1.2 试验设备与方法

1.2.1 GF150D型定速摩擦机

图2为摩擦试验机,采用碳陶材料做摩擦块,块体直径为32mm。采用H13锻钢做摩擦盘,摩擦半径为150mm。在定速摩擦条件下,摩擦速度为200km/h,摩擦压力为0.51MPa。

试样安装时,注意保护试样表面,不能划伤、磨损。试验前后注意清理摩擦盘上残留的表面第三体,避免造成测试试样成分和摩擦条件的改变。故试验前需要将摩擦盘用酒精擦拭清理。每次摩擦试验前需进行摩擦机的标定,以防气温变化等因素对摩擦机输出数据产生影响,严格保证试验数据的准确性。

摩擦试验时,摩擦块固定,摩擦盘以一定速度旋转,摩擦块在压力的用下与摩擦盘进行相互摩擦,试验得到的瞬时摩擦力和摩擦系数会转换成电信号传送到电脑上,从而可以在电脑上直观的看见摩擦系数的大小和变化规律。每次试验开始的温度都保证为室温。

摩擦磨损试验基本操作:

①将摩擦块在试样夹中安装好并编号;

②把加压杆调节到水平位置,确定加载砝码以调节摩擦压力,将试样安装固定;

③预磨摩擦块,待接触面积达到80%以上,并测量其重量,做好记录;

④重新将加压杆调节到水平位置,按照设定的摩擦条件进行试验,记录摩擦系数,并利用称重法,重新称重记录磨损量。

图2 摩擦试验机及摩擦盘

1.2.2 数码成像光学显微镜与扫描电子显微镜

采用OLYMPUS数码成像光学显微镜、扫描电子显微镜来观察材料表面形貌,分析摩擦磨损机理。

1.2.3 X射线衍射(XRD)分析仪

采用XRD对碳陶(C/C-SiC)复合材料的相结构进行分析。

2 试验结果与讨论

2.1 C-2、CS-2摩擦块的摩擦磨损性能

在定速干态摩擦条件下,采用0.51MPa摩擦压力和200km/h摩擦速度,试验正常含硅碳陶摩擦块CS-2和去硅处理碳陶摩擦块C-2分别配对钢摩擦盘的摩擦磨损性能。

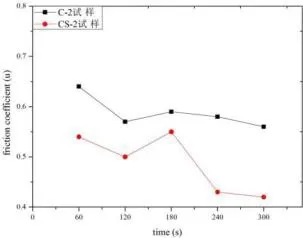

图3是二种摩擦块摩擦系数随摩擦时间的变化曲线。

图3 摩擦系数随摩擦时间的变化曲线

对于C-2摩擦块,在开始的0~120s时间段,摩擦系数随摩擦时间增加而下降明显,且下降幅度大。在后来的120~300s时间段,摩擦系数随摩擦时间增加先升后降,且升降的幅度小。整体上看,摩擦系数随时间的增加呈下降的趋势。

对于CS-2摩擦块,摩擦系数随摩擦时间增加而变化的趋势与C-2摩擦块基本一致。在开始的0~120s时间段,摩擦系数随摩擦时间增加而下降。在后来的120~300s时间段,摩擦系数随摩擦时间增加先升后降。但在开始的0~120s时间段,摩擦系数的下降幅度较小,而在后续的120~300s时间段,摩擦系数的升降幅度却较大。

综上对比可知,对于C-2、CS-2摩擦块,摩擦系数随时间增加而变化的整体趋势都是下降的。但与正常含硅的CS-2碳陶摩擦块比,通过去硅处理的C-2碳陶摩擦块的摩擦系数整体更高,且摩擦系数随时间增加而变化的幅度更小,即摩擦系数的稳定性更好。

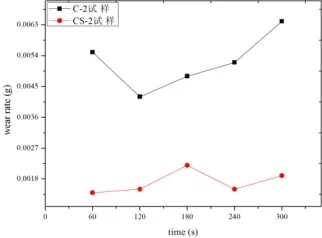

图4是C-2、CS-2二种碳陶摩擦块磨损量随摩擦时间的变化曲线。

图4 磨损量随摩擦时间的变化曲线

对于C-2摩擦块,在开始的0~120s时间段,磨损量随摩擦时间增加而下降。在后来的120~300s时间段,磨损量随摩擦时间增加转成上升。

对于CS-2摩擦块,在开始的0~180s时间段,磨损量随摩擦时间增加而上升。在后来的180~240s时间段,磨损量随摩擦时间增加又开始下降。在随后的240~300s时间段,又转向上升。

综上对比可知,与正常含硅的CS-2碳陶摩擦块比,通过去硅处理的C-2碳陶摩擦块的摩磨损量整体更高,且磨损量随时间增加而变化的幅度更大,即磨损量的波动性更大些。

通过以上CS-2、C-2二种碳陶摩擦的试验结果对比可以看出,碳陶C/C-SiC复合料中残余Si对碳陶材料摩擦系数的影响方面,有降低摩擦系数且增大摩擦系数波动的趋势。在对碳陶材料磨损量的影响方面,有降低磨损量且提高磨损量稳定性的趋势。

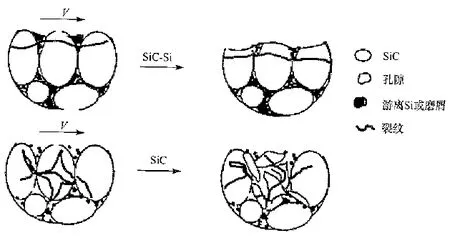

当C/C-SiC复合材料中含有一定量的单质Si时,可以认为其是一种C/C-SiC-Si复相陶瓷[1]。在摩擦过程中,SiC以硬质点形式存在,起形成骨架和固定磨屑的作用,而游离Si对SiC提供有效支撑作用。同时,在摩擦剪切力作用下,游离Si和SiC的力学行为均发生变化,游离Si硬度低且与基体的结合力弱,在摩擦过程中很容易被硬的SiC颗粒切除,脱落形成磨屑并填充于SiC颗粒间,其中游离Si可表现一定的塑性,有利于形成摩擦膜,从而降低摩擦系数,减少磨损率。其示意图如图5所示。

另外,碳陶材料中残余Si的存在会增加组织的不均匀性,且因为Si的冷却膨胀特性,造成组织裂纹和孔隙,且会产生高温粘着磨损,导致高温摩擦系数的热衰退[8]。此外,研究表明[9],残余Si与摩擦面转移膜会产生较大的粘着力,形成摩擦面的粘着磨损。这些残余Si的作用都是引起摩擦系数不稳定的原因。

作为关照,程瀚也获得了价值不菲的回报。从2012年开始,程瀚陆续向仰某“借”手表,先后“借”其6块手表和一块翡翠。而其中有一块价值达1300万港币的瑞士“百达翡丽”5002P手表更是让程瀚“垂涎三尺”。当时程瀚说让仰某把这块表放在安全的地方,保证他以后想玩这块表的时候,随时能拿出来。仰某就把这块“百达翡丽”表放在合肥家中的保险柜里。

图5 磨屑在C/C-SiC复合材料摩擦过程中的摩擦行为[7]

2.2 去硅处理的C-2摩擦块摩擦过程中第三体的演变

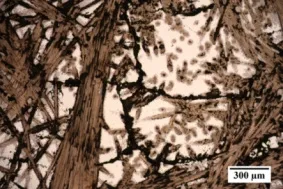

图6 为C-2摩擦块原始形貌,由于残余Si的脱除处理使得碳纤维构成的骨架存在大量的孔洞,只有极少量没有去除完全的硅镶嵌在骨架中。

图6 C-2碳陶摩擦块原始表面形貌

在干摩擦条件下,摩擦表面磨损的粒子处于剪切挤压状态,易形成一层由磨损粒子构成的第三体。当压力足够大时,摩擦表面比较光滑,随着摩擦时间的增加,摩擦表面第三体表现出不同的形貌[10]。当磨损粒子经过剪切挤压后,摩擦表面处于致密状态,此时摩擦表面光泽度较高,在光学显微镜下显示成亮色区域。当磨损粒子处于松散状态时,摩擦表面光泽度较低,其在光学显微镜下显示成暗色区域。

图7为C-2摩擦块摩擦表面形貌随时间的变化情况,从图中可以清晰的看到碳陶第三体的演变过程。

如图7(a),在摩擦时间为60 s时,碳纤维断裂、磨碎、碾压并因为其良好的流动性,形成较薄不连续第三体,表面孔洞被第三体颗粒填充,可以看到暗色区域较多,第三体颗粒处于疏松状态,没有被压实,出现大量犁沟[11]。

图7 C-2碳陶摩擦块摩擦过程中第三体演变过程

随着摩擦时间的增加,摩擦表面划痕明显如图7(b),说明在摩擦过程中发生了磨粒磨损,第三体很不完整,在第三体表面形成犁沟,通过犁沟可以看见些许碳纤维。

如图7(c)可以看出,随着摩擦时间的进一步增加,第三体颗粒在压和剪应力的作用下进一步被细化压实,第三体呈现连续逐渐致密的状态,另外在摩擦过程中第三体的形成使得摩擦试样与摩擦盘的接触面积增大,摩擦系数降低。

如图7(d)所示,随着摩擦时间的进一步增加,表面犁沟明显减少,形成了连续致密的第三体,并且由于疲劳磨损伴随着少量剥落坑的产生,导致磨损量略增大。

如图7(e)所示,摩擦时间的增加导致疲劳磨损严重,出现大量的剥落坑,第三体被破坏,且导致磨损量进一步增加。

2.3 正常含硅的CS-2摩擦块摩擦过程中第三体的演变

图8为CS-2碳陶摩擦块原始表面形貌。CS-2材料由C、Si、SiC三相组成。紧邻C纤维束的一层深色区域是SiC,SiC依附在C纤维表面,由液态Si与C纤维表面的基体C发生反应而生成。外层色彩明亮的白色区域是未反应的残余Si,其出现的原因是在熔渗过程中,液态Si会与一部分基体C发生反应,反应生成一定厚度的SiC层后,SiC层阻止了液态Si与基体C的进一步反应,故而造成了液态Si的残留。图中可以看出,残留Si所在的区域有裂纹存在,这是因为在熔渗降温过程中,液态Si在凝固后体积膨胀,产生局部应力,导致残留Si所在的区域有裂纹出现。

图8 CS-2碳陶摩擦块原始表面形貌

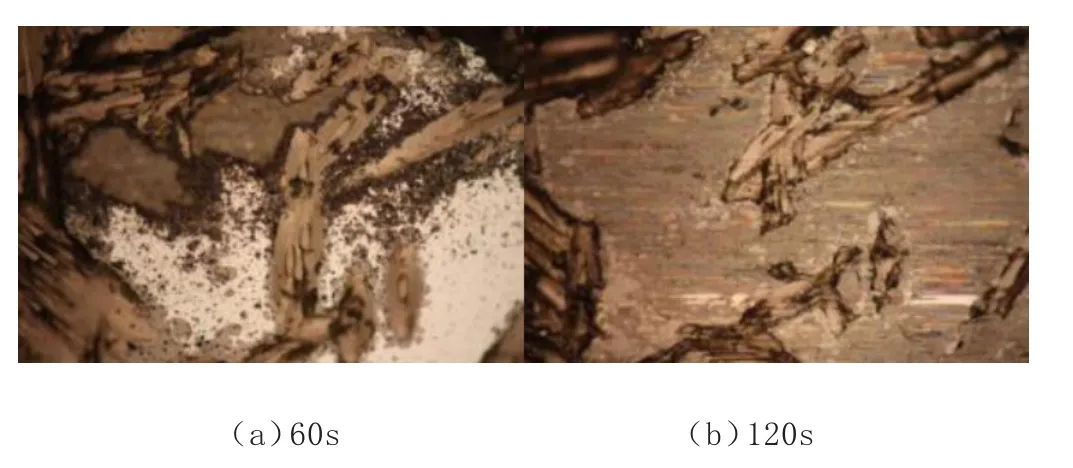

图9 是CS-2摩擦块摩擦表面形貌随时间的变化,图中也可以清晰的看到碳陶第三体的演变过程。

图9(a)为CS-2经过60s摩擦后表面形貌,碳纤维脱落形成脱落坑,第三体颗粒填充到碳纤维与硅形成的孔隙中被压实,摩擦表面形成少量的第三体。

经过120s摩擦后,如图9(b)所示,第三体颗粒将硅表面完全覆盖、压实,形成连续的第三体,摩擦系数稍有下降,在硅表面未见犁沟,磨损量减小。

随着摩擦时间的进一步增加,摩擦表面温度升高,硅作为硬质点与对偶钢盘发生摩擦行为,硅表面氧化严重,如图9(c)所示,可以推断出硅与钢盘发生了黏着磨损。

随着摩擦时间的进一步增加,如图9(d)所示,第三体颗粒再一次覆盖在硅表面形成连续致密的第三体,脱落的硅颗粒在运动过程中填充到碳纤维骨架的孔隙中,且在连续的第三体前区形成第三体颗粒的积塞,逐渐形成更加完整连续的第三体,之前形成的连续第三体开始脱落,从碳纤维骨架部分开始逐渐剥落。第三体的数量随着摩擦时间的延长而增加致使其覆盖面积增加,直至覆盖全部Si颗粒,如图9(d),摩擦系数下降和磨损量增加,说明硅颗粒对第三体颗粒的运动有一定的阻碍作用,大面积连续致密的第三体可以明显降低摩擦系数,且第三体颗粒填充到硅的周围,对硅颗粒的夹持和覆盖作用,也有利于阻止硅颗粒的破裂,提高材料的耐磨性。

摩擦时间进一步增加,第三体沿着碳纤维的方向进一步脱落,如图9(e)所示,由于摩擦产生高温,使硅与钢盘之间发生黏着摩擦,硅表面形成氧化薄膜,摩擦系数变化不明显,磨损量略微增加。

图9 CS-2碳陶摩擦块摩擦过程中第三体演变过程

3 结论

(1)通过正常含硅CS-2碳陶摩擦块、去硅处理C-2碳陶摩擦块的摩擦磨损试验结果对比可以看出,碳陶C/C-SiC复合料中残余Si在对碳陶材料摩擦系数的影响方面,有降低摩擦系数且增大摩擦系数波动的趋势;在对碳陶材料磨损量的影响方面,有低磨损量且提高磨损量稳定性的趋势。

(2)碳陶(C/C-SiC)复合摩擦材料主要的磨损形式为磨粒磨损,随着摩擦时间增加,摩擦材料的磨损形式由单一的磨粒磨损转变为由磨粒磨损、粘着磨损、疲劳磨损混合的磨损机制。

(3)碳纤维沿着碳纤维骨架的方向块状脱落,形成大量的脱落坑。硅作为载体有利于形成连续的第三体,以硅为载体形成的第三体不易脱落,摩擦表面平整光滑未见犁沟。第三体开始脱落发生在以碳纤维作为载体形成的第三体上,所以硅增加了材料的耐磨性,随着摩擦时间的增加,碳纤维脱落被碾碎压实在硅表面形成一层润滑层,有利于稳定摩擦系数。