鱼糜微波膨化工艺优化及水分状态研究

薛长风,裴志胜,文 攀,罗天骥,闫 佳,徐云升,*

(1.海南热带海洋学院,海南三亚 572022;2.海南省海洋食品工程技术研究中心,海南三亚 572022;3.海南省院士工作站(海洋食品),海南三亚 572022)

目前,国内外对鱼糜的研究多集中在鱼丸[1-4]、鱼糕[5-6]、鱼肠[7-8]等传统的加工方式,对鱼糜进行微波膨化的研究则处于起步阶段[9]。热凝胶化为鱼糜类制品加工的重要过程,而微波凝胶则是一种新型凝胶化方式。曹燕等[10]的研究表明,微波加热凝胶化比水浴加热凝胶化在鱼糜凝胶化方面具有一定的优越性。

水分含量和分布状态是鱼糜制品加工过程中决定鱼糜制品质量的重要因素[11]。水是鱼糜中大量存在的极性分子,在微波作用下产生大量热能,使鱼糜凝胶化[10],而后随着微波的持续作用,凝胶化的鱼糜内部水分加速蒸发,使鱼糜凝胶内部形成较大的蒸汽压力,鱼糜凝胶网状结构膨胀,产生膨化效果。鱼糜微波膨化可以分为两个阶段即微波凝胶化阶段和微波膨化阶段,但目前对于鱼糜微波膨化的研究则未分为鱼糜微波凝胶化和微波膨化两个阶段进行研究。

近年来,低场核磁共振技术(low-field nuclear magnetic resonance,NMR)在食品研究和检测领域备受关注,氢质子核的分布和移动性可以提供样品中水分子的物理、化学等方面的信息。秦影等[12]利用低场核磁技术明确解释了超高压处理对大黄鱼鱼糜水分状态的影响。赵宏强等[13]研究表明压力可以促使结合水向自由水迁移进而影响鲈鱼品质。杨文鸽等[14]利用核磁共振技术分析鱼糜的横向弛豫时间,发现漂洗后鱼糜中的水分受到更强的束缚,自由度减小。樊燕等[15]研究认为不同的加热方式对水分状态有着不同程度的影响,进而影响产品品质。以上系统地研究分析了鱼糜微波膨化过程中水分的状态变化,对科学评价鱼糜膨化制品具有指导意义和理论价值。

本文以冷冻淡水鱼糜(鲢鱼)为研究对象,研究鱼糜微波凝胶化和微波膨化的工艺优化,同时探究鱼糜微波凝胶和微波膨化过程中水分含量、质构、水分迁移规律的变化,以期为鱼糜膨化制品的生产提供理论基础。

1 材料与方法

1.1 材料与仪器

冷冻淡水鱼糜 洪湖市井力水产食品股份有限公司;标准油样 苏州纽迈分析仪器股份有限公司;陶瓷标准白板 国家建材局标准化研究所;聚乙烯肠衣 哈尔滨双汇北大荒食品有限公司。

MesoMR23-060H-I核磁共振成像分析仪 苏州纽迈分析仪器股份有限公司;SE1501F电子天平奥豪斯仪器(上海)有限公司;HX-J3011奥克斯绞肉机 佛山市海迅电器有限公司(制造商);MA35M-000230V1水分测定仪 德国赛多利斯股份公司;HD-3A水分活度测定仪 无锡市华科仪器仪表有限公司;XO-SM200超声波微波化学反应器 南京先欧仪器制造有限公司;TMS-PRO质构仪 美国FIC公司;WSC-100全自动测色色差计 北京光学仪器厂。

1.2 实验方法

1.2.1 鱼糜微波膨化制品制作过程及主要操作步骤

1.2.1.1 制作过程:冷冻鱼糜解冻→擂溃→灌肠→微波凝胶化→室温冷却→切片→微波膨化→成品。

1.2.1.2 主要操作步骤 鱼肠制作:取冷冻鱼糜置于真空袋,放入冰水混合物中,待其半解冻,放入绞肉机中空擂5 min,加入2.5%食盐盐擂2 min,经真空脱气处理后灌入直径为50 mm的聚乙烯肠衣中,重量为250 g,放入冰水混合物中待用。

微波凝胶化:鱼肠(溶胶)初始温度为1 ℃,将其迅速放入到微波化学反应器中央位置,为保证受热均匀,采用间歇式加热(即加热1 min,暂停1 min),设置微波功率,使鱼糜从溶胶状态变化为凝胶状,并直接进入鱼糕化阶段。

微波膨化:将鱼糕化后的鱼肠,取出后冷却至室温剥去肠衣,切成直径50 mm、厚10 mm的薄片,设置微波功率与微波时间,进行微波膨化。

1.2.2 二因素二次回归正交旋转组合设计试验

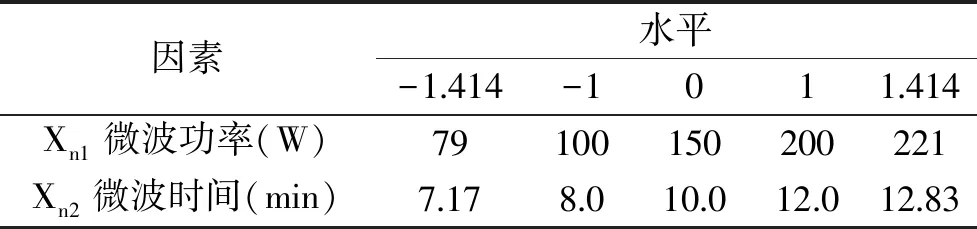

1.2.2.1 鱼糜微波凝胶化条件优化 在前期大量预实验的基础上,本试验选取微波功率Xn1和微波时间Xn2为试验因素,凝胶强度Yn(g·com)为试验指标,试验因素水平见表1。

表1 鱼糜微波凝胶化条件二次回归正交旋转组合设计因素水平

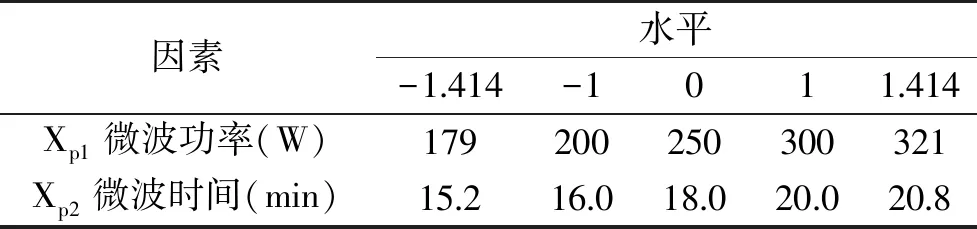

1.2.2.2 鱼糜微波膨化条件优化 在鱼糜微波凝胶化条件的基础上,本试验选取微波功率Xp1和微波时间Xp2为试验因素,感官评价Yp为试验指标,试验因素水平见表2。

表2 鱼糜微波膨化条件二次回归正交旋转组合设计因素水平

1.2.3 感官评价及品质测定

1.2.3.1 凝胶强度的测定 将鱼肠切成3 cm高的圆柱,采用TMS-PRO质构仪,使用凝胶性能测定程序、P5圆球型探头测定,每组平行测定3次。参数设置:力量感应元的量程为800 N、触发力为1 N、检测速度为60 mm/min、穿透距离9 mm、回程速度60 mm/min、回程距离40 mm。

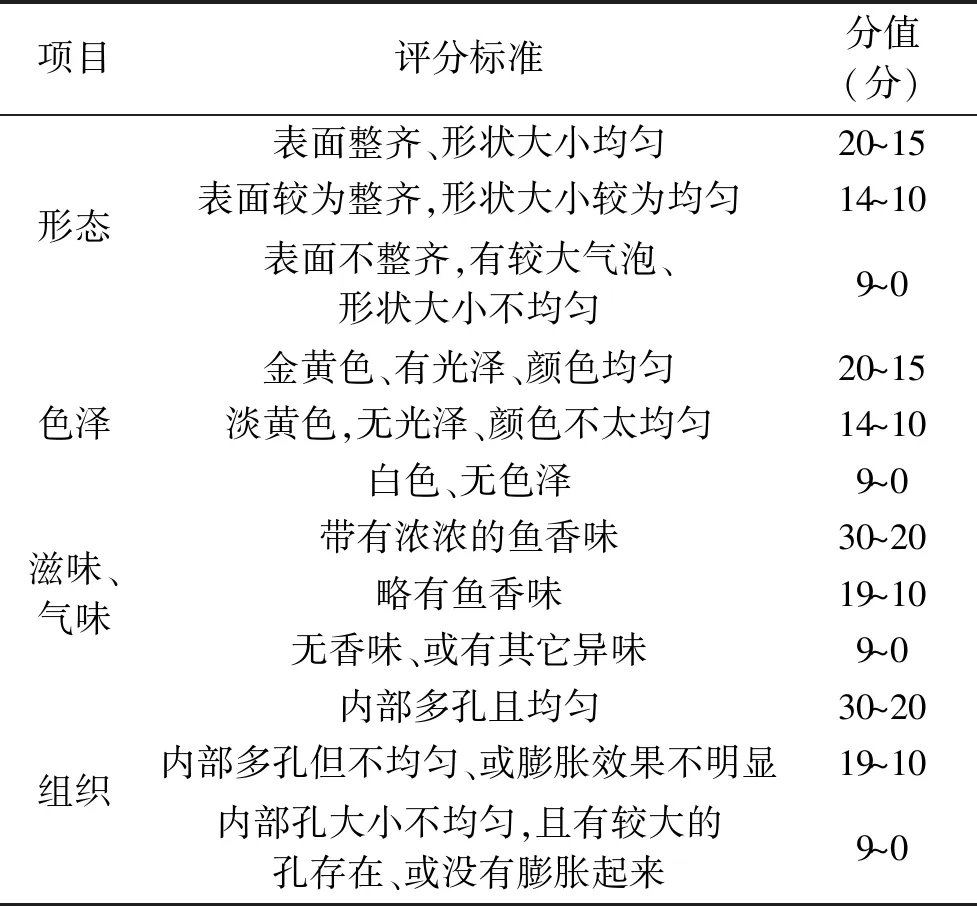

1.2.3.2 鱼糜膨化制品的感官评价 请12名专业人员分别从膨化制品的形态、色泽、风味、组织4个方面进行评价,总分为100分,结果取平均值,具体感官品质评价标准见表3。

表3 鱼糜微波膨化制品感官评价表

1.2.3.3 膨胀率测定 选取一个适宜容量的烧杯,用细沙(Φ0.9~1.1 mm)填满,轻轻晃动烧杯后用刮板将杯口的细沙抹平,用量筒量取烧杯内细沙的体积;将待测物置于同一个烧杯中,再用细沙覆盖完全,方法同上,测量此时烧杯中细沙的体积,将两次细沙的体积相减得到物料的体积。

膨胀率(%)=V2/V1×100

式中:V2:膨化后鱼糜饼的体积;V1:膨化前鱼糜片的体积。

1.2.3.4 硬度和脆性 采用TMS-PRO质构仪,利用片式探头进行酥脆性剪切实验,测定参数如下,测前速度:90 mm/min,测试速度:90 mm/min,起始力:0.5 N,测后速度:150 mm/min,测试最大距离:25 mm。

1.2.4 微波膨化过程中水分迁移机制的研究

1.2.4.1 低场核磁测定样品制备 微波凝胶样品的制备,利用1.2.2.1微波凝胶优化的工艺参数,研究微波凝胶作用过程中0、2、4、6、8、11 min微波凝胶样品的水分迁移。

微波膨化样品制备,利用1.2.2.2微波膨化优化的工艺参数,研究微波膨化过程中2、4、6、8、10 min微波膨化样品的水分迁移。

1.2.4.2 低场核磁检测 将标准油样放入到磁圈中,选用Q-FID序列进行开机预热20 min,取20 g样品放入磁圈中,先用Q-FID序列寻找样品的TW(等待时间)值,再选用Q-CMPG序列进行样品(1.2.4.1)信息采样,并进行反演,每组采样3次,记录数据。预热参数设置:主频SF(MHz)=21、频率漂移O1(Hz)=397685.76、90度脉宽P1(μs)=16.00、采样点数TD=1024、前置放大倍数PRG=0、累加次数NS=2、等待时间TW(ms)=2000、采样频率SW(KHz)=100、射频延时RFD=0.080、模拟增益RG1(db)=20.0、数字增益DRG1=3。

1.2.4.3 水分含量测定 称取2.00 g样品,按GB 5009.3-2010《食品中水分的测定》直接干燥法测定。

1.2.5 数据统计分析 利用SPSS 19.0进行显著性检验、多重比较和相关性分析,用Origin 8.0及Excel 2010作图。

2 结果与分析

2.1 鱼糜微波凝胶化条件优化

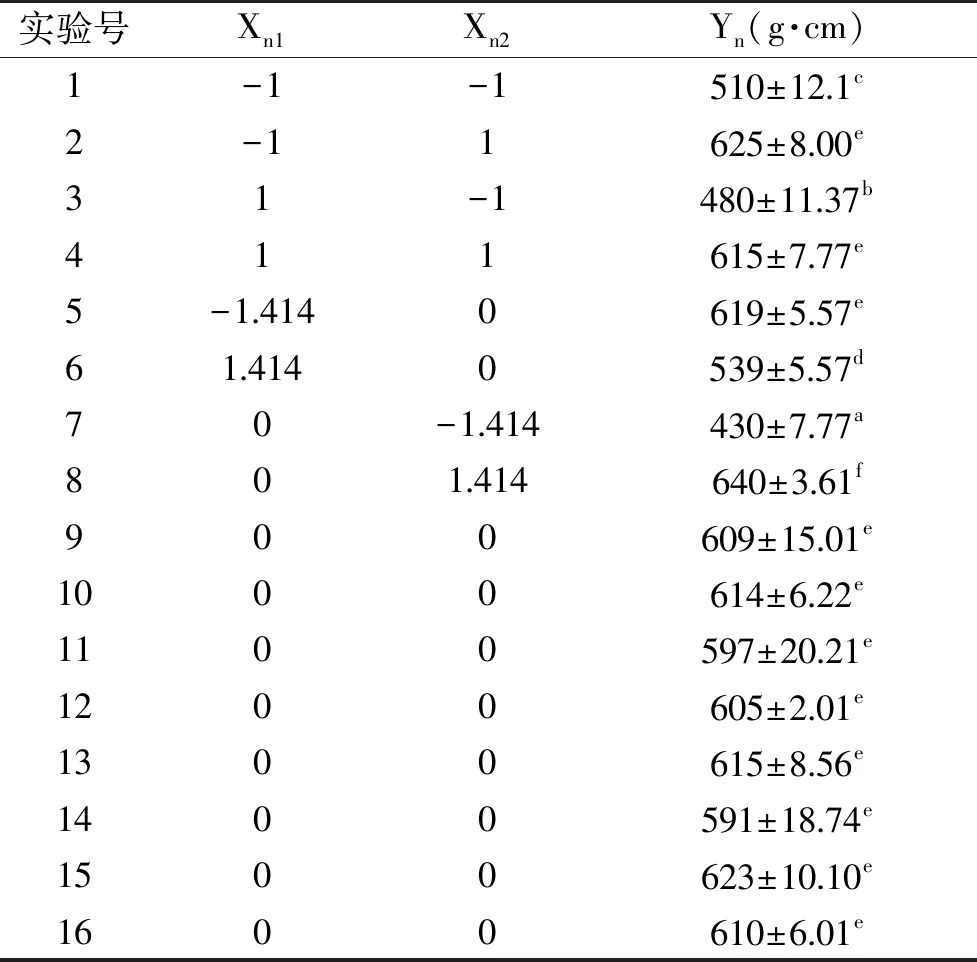

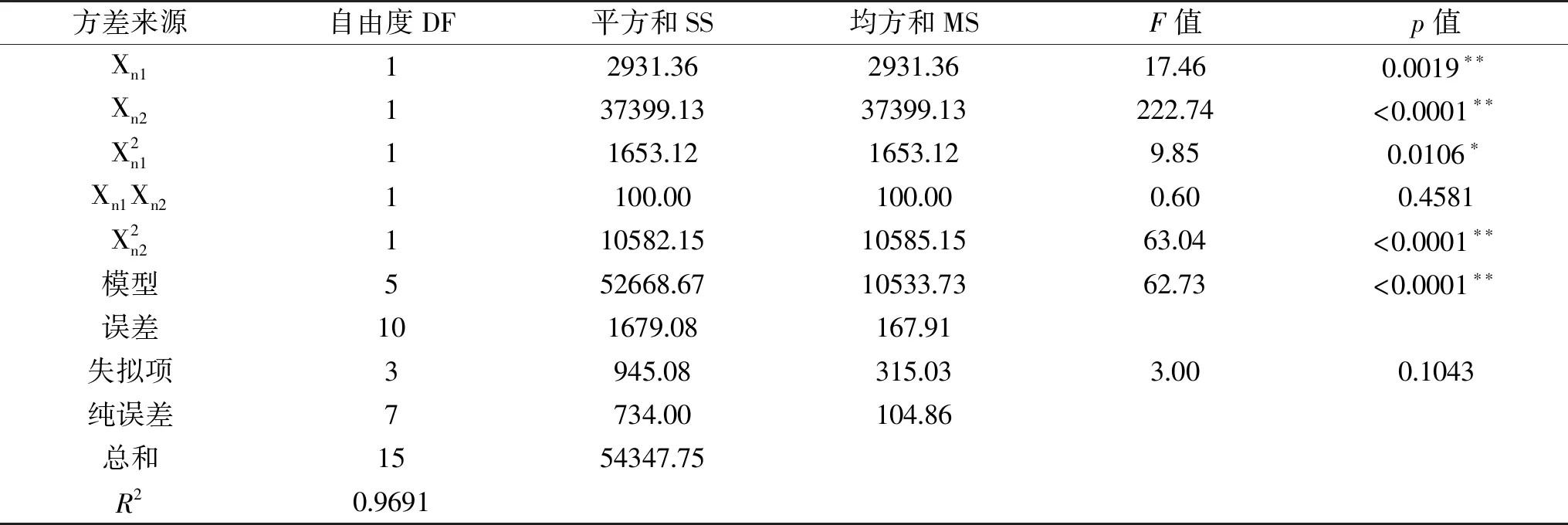

表4 鱼糜微波凝胶化条件二次回归正交旋转组合试验设计及结果

表5 鱼糜微波凝胶化条件回归模型的方差分析

结合回归模型的数学分析,得到的最佳凝胶条件为:微波功率为124.58 W,微波时间为11.80 min,此时模型的预测凝胶强度为642.61 (g·cm)。便于实际试验操作,调整参数为:微波功率为124 W,微波时间为11.0 min。

为了证实模型预测结果,采用调整试验参数进行鱼糜微波凝胶化试验,平行实验5次,测定鱼糜凝胶强度为(648.10±10.04) g·cm,相对误差在3%以内,说明模型可靠。

2.2 鱼糜微波膨化条件优化

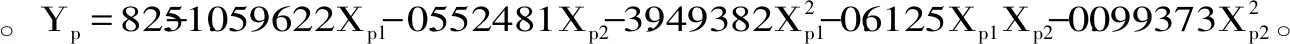

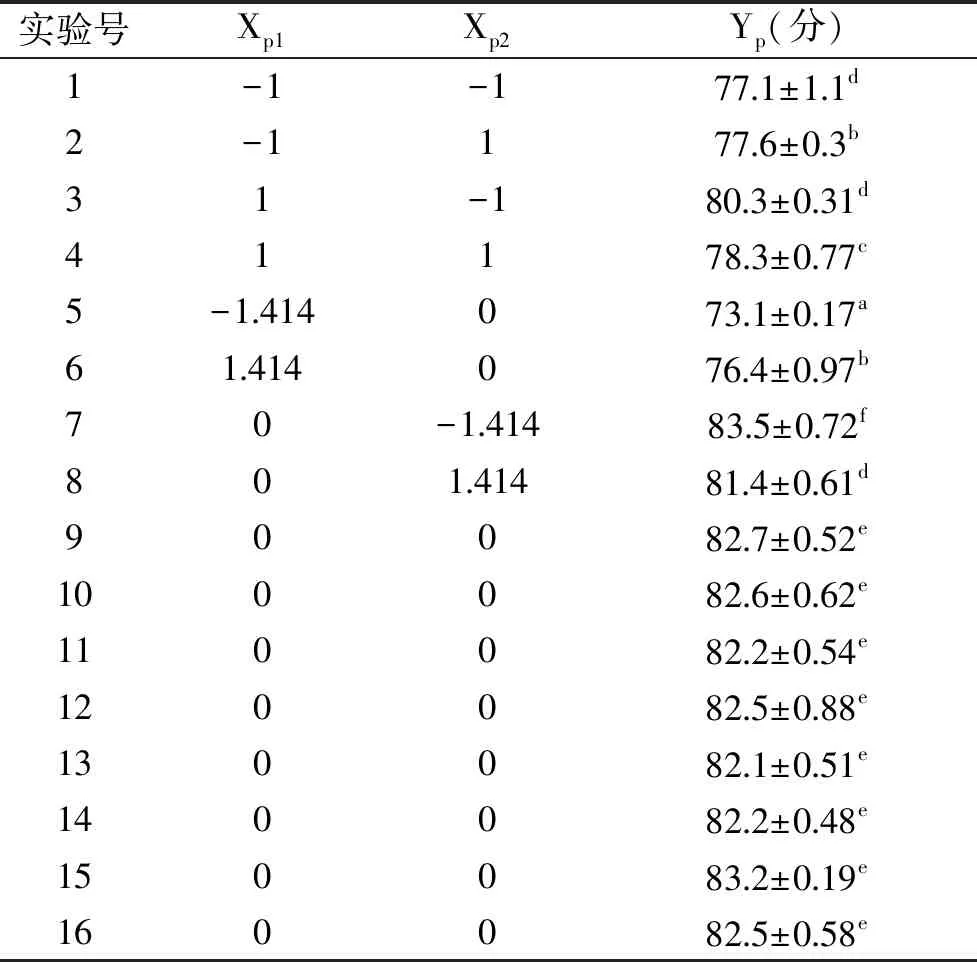

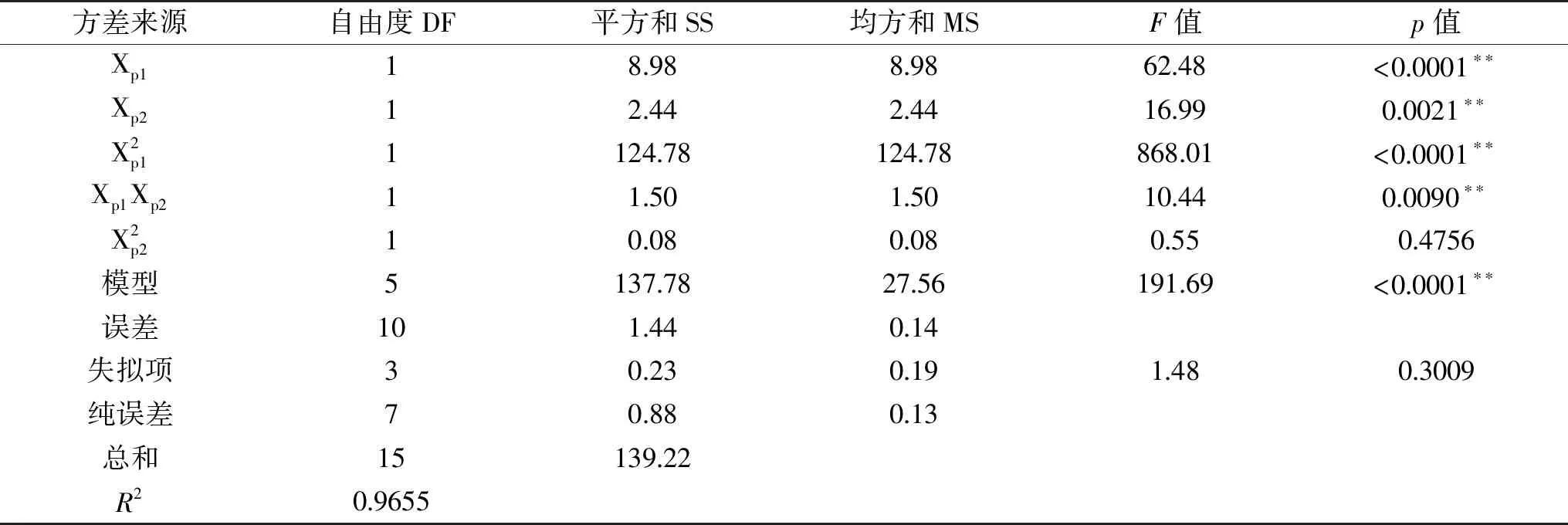

表7、表8分别为模型的方差分析和参数估计及显著性分析,根据方差分析结果,方程决定系数为0.9655,说明模型对实验有较好的拟合性;回归方程进行失拟检验:F=1.48

表6 鱼糜微波膨化条件二次回归正交旋转组合试验设计及结果

表7 鱼糜微波膨化条件回归模型的方差分析

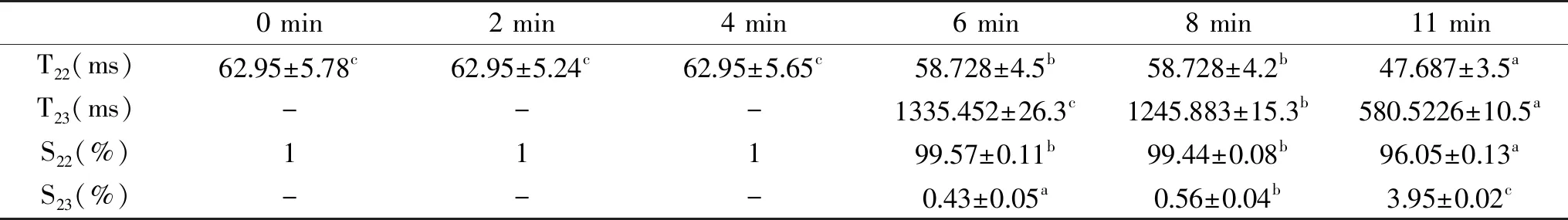

表8 微波凝胶过程中鱼糜驰豫时间T2和峰比例的变化

结合回归模型的数学分析,得到的最佳微波膨化条件为:微波功率为272.98 W,微波时间为9.61 min,此时模型的预测的感官评分为83.9分。便于实际试验操作,调整参数为:微波功率为273 W,微波时间为10.0 min。

为了证实模型预测结果,采用调整试验参数进行鱼糜微波膨化试验,平行实验5次,得膨化产品的感官分数为(85.3±0.51)分,相对误差在3%以内,说明模型可靠。微波膨化鱼糜制品膨胀率为258%±23.9%,膨胀效果较好;其硬度为(26.98±1.85) N;脆性为(13.95±1.23) N。

2.3 感官评价及品质测定结果

鱼糜微波凝胶最佳条件下,测得鱼糜凝胶强度为(648.10±10.04) g·cm;鱼糜微波膨化的最佳条件下,鱼糜膨化产品的感官分数为(85.3±0.51)分,膨胀率为258%±23.9%,硬度为(26.98±1.85) N;脆性为(13.95±1.23) N。

2.4 微波处理过程中水分状态的变化

2.4.1 低场核磁共振检测

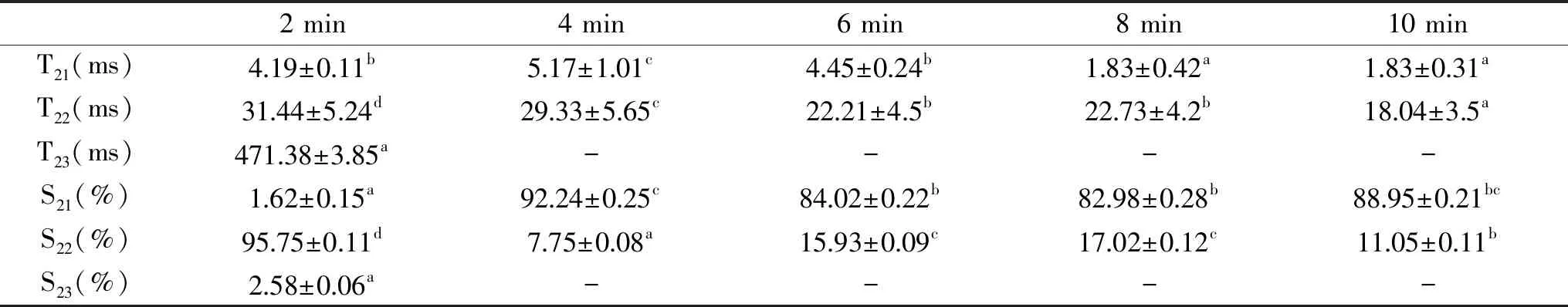

2.4.1.1 鱼糜微波凝胶过程中水分迁移情况 由图2可知,微波凝胶过程中,0、2、4 min只有不易流动水T22存在,在6、8、11 min开始出现自由水T23。微波凝胶时间的延长,T22的峰比例SS22呈现递减趋势,T23的峰比例SS23呈现递增趋势。表8可知,T22、T23峰的驰豫时间逐渐减小。

图2 鱼糜微波凝胶过程中横向驰豫时间变化图

擂溃过程中鱼肉组织结构发生改变,盐溶性蛋白溶出形成溶胶将自由水束缚转化为不易流动水,使鱼糜凝胶前期只存在不易流动水T22,在鱼糜微波凝胶形成初期(0、2、4 min)时,微波能主要作用于鱼糜凝胶过程中溶胶的升温,对鱼糜凝胶中水分状态和蛋白变性的影响不明显;随着微波凝胶时间的延长,水作为极性分子,被微波能作用,逐渐从鱼糜凝胶中蒸发逸出,造成不易流动水的部分减少,同时微波能作用使鱼糜凝胶内部温度升高,导致部分蛋白质变性,也导致不易流动水部分转化为自由水。

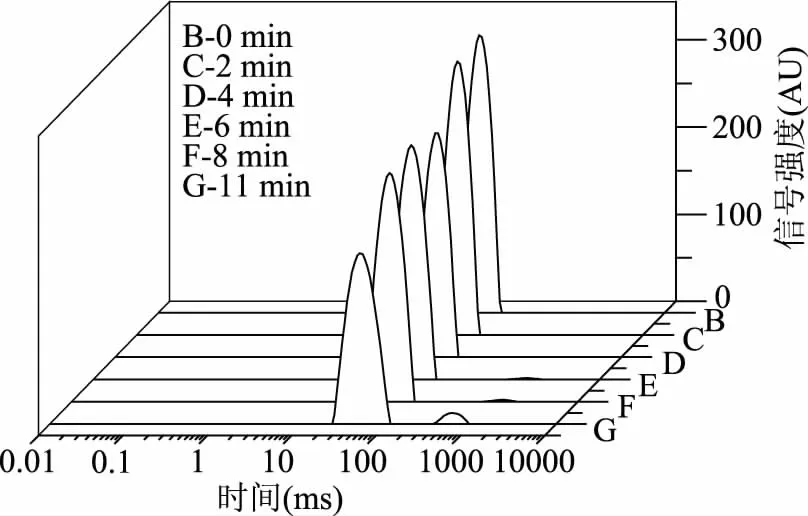

2.4.1.2 鱼糜微波膨化阶段水分迁移 由图3可知,在微波膨化2 min时,鱼糜凝胶中水分状态(图2-G)由自由水T23和不易流动水T22转变为结合水T21、自由水T23和不易流动水T22。可能是由于较高的微波能使已经形成的凝胶结构出现松弛,蛋白质暴露的基团对水的亲和能力增强形成结合水[16]。这与闫虹等[17]的研究结果一致,微波时间增加,使鱼糜中水分损失加剧,凝胶结构发生变化,但持水性呈现逐渐增大的趋势。

图3 鱼糜微波膨化时横向驰豫时间变化图

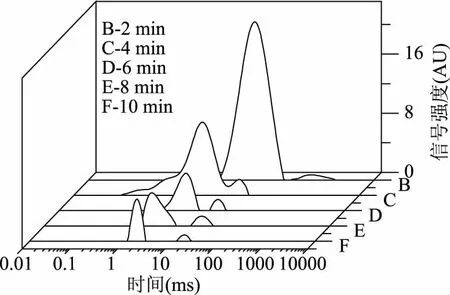

微波膨化2~4 min,驰豫时间减小,不易流动水T22峰比例S22减小,自由水T23消失,结合水T21峰比例SS21增加;从4~10 min,结合水T21、不易流动水T22的驰豫时间减小。

随着微波膨化的进行,微波能首先将自由水蒸发,然后微波能作用于蛋白质,使其变性,与蛋白质相结合的部分结合水、不易流动水散失。待微波膨化结束后,只剩下结合程度较强的结合水和部分不易流动水。

表9 微波膨化过程中鱼糜驰豫时间T2和峰比例的变化

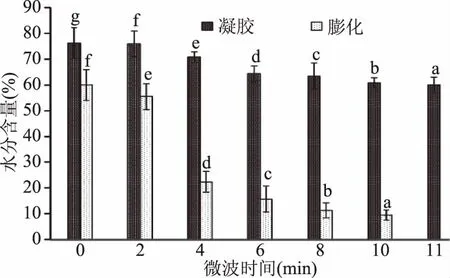

2.4.2 水分含量测定 由图4可知,微波凝胶阶段,水分含量的降低存在显著性差异(p<0.05),可能是由于微波功率较低,物料加热均匀平缓,故水分含量的减少较慢,鱼糜凝胶的含水量由75.06%±6.01%降低为63.61%±3.21%。与图2中低场核磁中峰面积的减少趋势一致。

图4 水分含量随微波时间变化图

微波膨化阶段,水分在较高的微波功率作用下,进行快速蒸发,致使水分含量快速降低,差异显著(p<0.05),膨化制品的水分含量最终为9.54%±0.45%。同时由于水分的蒸发,使鱼糜凝胶内部形成较大的蒸汽压力,使鱼糜凝胶网状结构膨胀,形成空隙结构,产生膨化效果。

3 结论与讨论

采用二因素二次回归正交旋转组合设计试验,研究微波功率和微波时间对鱼糜凝胶化及膨化的影响。在鱼糜微波凝胶阶段,得到最佳的鱼糜微波凝胶化工艺参数为:微波功率为124 W,微波时间为11.0 min,在此工艺下,得到的鱼糜凝胶强度为(648.10±10.04) g·cm。本试验结果与闫虹等[17]研究采用的水浴微波联用加热的结果接近,可能是由于本实验的微波功率较低,使鱼糜肌原纤维蛋白有时间充分的展开,并在后期微波加热时使蛋白的相互交联较为充分[18]。随着鱼糜微波凝胶的形成,鱼糜从溶胶状态转变为凝胶状态,水分存在状态则由不易流动水转变为不易流动水和自由水,且逐渐向左迁移。低功率微波加热使鱼糜从溶胶变为凝胶,肌原纤维蛋白分子内的疏水基团暴露,分子间产生架桥形成三维的网状结构,凝胶网状结构中存在被封锁的自由水[19]。不易流动水峰比例SS22逐渐减小,自由水峰比例SS21逐渐增大。鱼糜凝胶的含水量由75.06%±6.01%降低为63.61%±3.21%,可能是由于微波对鱼糜中电介质水分直接作用升温的同时,也蒸发了一定量的水分[20]。

鱼糜微波膨化阶段,鱼糜凝胶大小为:直径50 mm、厚10 mm的前提下,得最佳的鱼糜微波膨化工艺参数为:微波功率为273 W,微波时间为10.0 min,微波膨化鱼糜制品膨胀率为258%±23.9%,硬度为(26.98±1.85) N,脆性为(13.95±1.23) N,可得到金黄色带有鱼香味的脆性膨化鱼糜制品。与汪兰等[9]的研究相比,鱼糜制品膨化率接近。鱼糜微波膨化过程中,水分存在状态由结合水、不易流动水、自由水转变为结合水、不易流动水。鱼糜凝胶网状三维结构中存在的自由水被微波能作用产热蒸发,自由水逐渐消失,鱼糜凝胶网状结构在较强的蒸汽压力下发生膨胀,产生膨化效果。鱼糜膨化效应发生的同时,鱼糜凝胶结构的破坏,可能导致蛋白分子间的疏水作用、二硫键等的减少[21],使蛋白基团对水的亲和能力增强,形成结合水。膨化制品的水分含量最终为9.54%±0.45%。

采用本实验的微波工艺条件对鱼糜进行凝胶和膨化,可得到较佳的鱼糜膨化制品,为鱼糜制品加工提供参考。