地铁减振板式轨道动力测试与减振特性研究

郝晓成,蔡小培,梁延科,姚志勇,王启好

(北京交通大学土木建筑工程学院,北京 100044)

目前,地铁无砟轨道多采用现场浇筑混凝土的整体道床结构,存在施工进度缓慢、现浇质量可控性差、劳动强度大、作业环境恶劣等许多问题[1-3]。为适应地铁在各大城市大规模建设,急需克服现有地铁轨道施工技术瓶颈。基于高速铁路无砟轨道施工的便捷性,越来越多高速铁路无砟轨道设计和施工技术应用于地铁中[4]。板式无砟轨道由于整体性强、质量精度易保证、养护少、维修方便等优点[5-6],成为地铁轨道结构发展的新方向。但地铁轨道结构不同于高速铁路,其应用技术及减振降噪方面存在很大差异。其技术能否应用于地铁线路中,尚需通过试验验证其应用效果。对此,国内外学者进行了相关研究,Gharighoran以伊朗地铁为例对地铁板式轨道在不同荷载和不同运行条件下特性进行了分析[7];高文虎等以广州地铁4号线为例,阐述了板式道床的铺设工艺、施工工法及工序[8]。既有研究对板式轨道分析较少,对于地铁板式轨道的现场试验分析更是尚属空白。

本文选取天津地铁5号线板式轨道进行实车测试,对地铁板式轨道和现浇整体道床的轮轨力、动位移和加速度等进行了全面的测试,以检验其实际应用效果。建立地铁车辆-轨道-隧道耦合动力学模型,对轨道各结构的振动加速度以及减振效果进行了研究分析。

1 地铁减振板式轨道

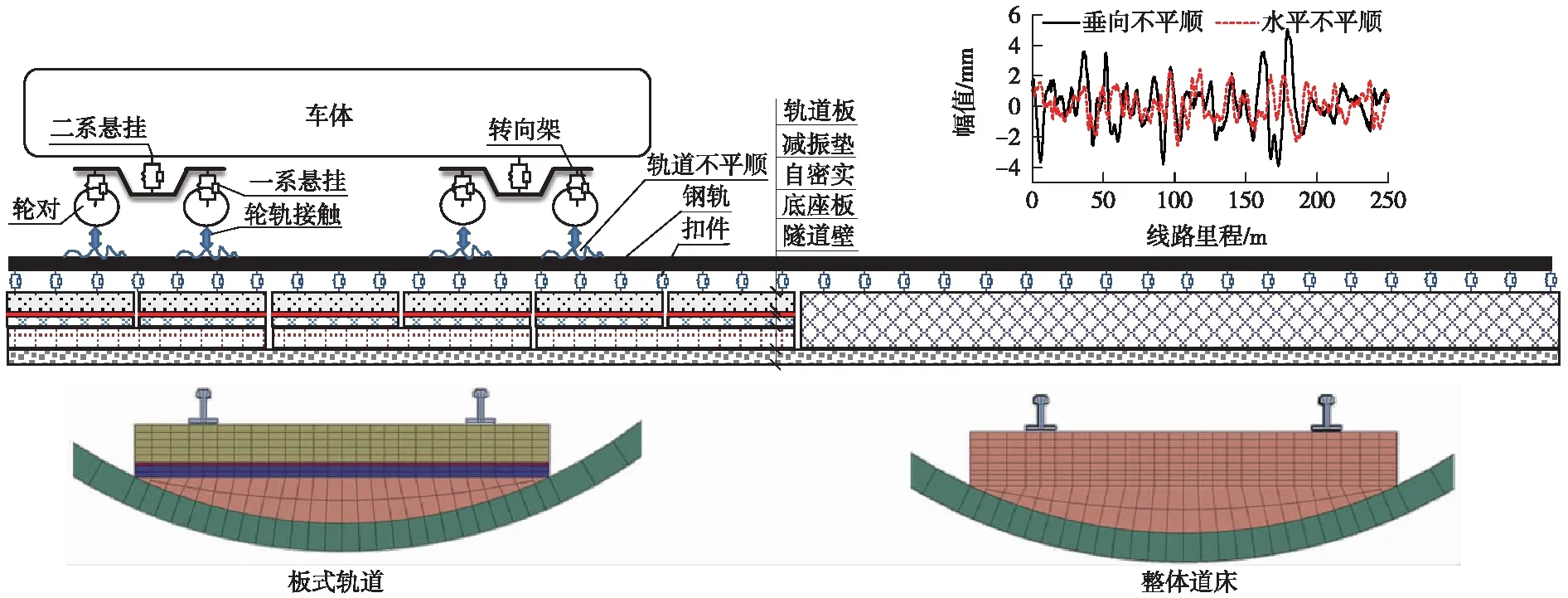

地铁板式轨道由钢轨、弹性扣件、预制轨道板、减振垫层、自密实混凝土及混凝土基底组成,采用单元式复合结构。钢轨为60 kg/m钢轨,扣件刚度取30 kN/m。轨道板为双向预应力混凝土结构,混凝土强度等级C60,轨道板尺寸为3.5 m×2.2 m×0.2 m。减振垫层弹性模量为2.0 MPa,密度为800 kg/m3,使轨道结构上下层隔离,便于特殊情况下的养护维修,并起到主要的减振作用。自密实混凝土层为单元结构,混凝土强度等级为C40,长度和宽度同轨道板,厚60 mm。自密实混凝土主要起支承和调整作用,对下部基础适应性强,能消除部分施工误差。基底采用单元结构。减振垫和自密实混凝土对应轨道板凸台位置设置凹槽,通过凸台与凹槽咬合进行轨道限位,凸台周围设弹性垫板及泡沫隔离材料。地铁板式轨道结构组成如图1所示。

图1 地铁板式轨道结构

2 测试仪器及测点布置

天津地铁5号线设计速度80 km/h,列车为6节编组的B型车,轴距2.2 m,轴重14 t。隧道主要考虑衬砌管片和土体,衬砌采用C30混凝土。针对天津地铁5号线铺设板式轨道路段进行测试,并与同等条件下现浇整体道床断面进行对比。测试断面为中医一附院站附近的直线地段,地铁板式轨道结构测试断面如图2所示。

图2 地铁板式轨道结构测试断面

图3为测点平面布置示意,分别选取板式轨道和现浇整体道床典型断面进行轨道动力特性测试,测试包括轮轨横、垂向力,钢轨横、垂向位移以及钢轨垂向振动加速度。

图3 测点平面布置示意

测试系统由应变片、动态位移计、加速度传感器、数据采集仪以及数据处理服务器等组成。参照TB/T2489—94《轮轨水平力、垂直力地面测试方法》,轮轨横、垂向力采用全桥剪应力法进行测试。动位移测试时,将应变片粘贴于等强度梁正反面,组成半桥桥路,将位移指针抵在测点位置。加速度测试采用压电式加速度传感器,并根据测试需要选择合适的量程与灵敏度。数据采集仪为德国IMC-CS系列采集仪,采集方式为多台采集仪联合触发采集,并根据测点位置不同选择适当的采集频率[9]。

3 动力结果和分析

3.1 轮轨力分析

动力特性测试中各测试断面均至少需20组数据[10],以保证数据的可靠性。本文测试针对2个断面的轮轨横、垂向力进行测试,统计列车运行时段24组数据,绘制板式轨道的轮轨横、垂向力时程曲线如图4所示,轮轨力和安全性指标如表1所示。

图4 板式轨道断面轮轨力时程曲线

项目轮轨横向力/kN轮轨垂向力/kN脱轨系数轮重减载率现浇整体道床板式道床左轨6.8480.40右轨5.9875.90左轨6.7876.82右轨5.5570.680.0890.0680.0830.058

由表1可知,现浇整体道床断面左右轨轮轨垂向力分别为80.40,75.90 kN,轮轨横向力分别为6.84,5.98 kN。铺设地铁板式轨道后,由于减振垫层的作用,轨道结构整体刚度降低,轮轨横、垂向力降低了0.88% ~ 7.19%,说明应用效果良好。

脱轨系数和轮重减载率由轮轨力计算可得,其是列车安全和平稳运行的评价指标。安全性指标根据每辆列车所有轮对的平均值进行统计,从平均值中选取24辆列车轮重减载率的最大值。现浇整体道床和板式轨道的轮重减载率分别为0.068和0.058,脱轨系数分别为0.089和0.083,远小于规范限值0.6和1.0[11]。铺设地铁板式轨道后,车辆的安全性评价指标稍有降低,说明地铁板式轨道在一定程度上能改善轮轨关系,保证列车平稳运行。

3.2 钢轨动力特性分析

本次测试主要对钢轨的横、垂向位移和钢轨垂向加速度进行测试,选取现浇整体道床典型钢轨垂向位移、钢轨加速度时程曲线,如图5所示。

图5 钢轨动力特性时程曲线

测试所得的钢轨动力指标对比情况如图6所示。由图6可知,现浇整体道床和板式轨道钢轨横向位移分别是0.32 m m和0.34 mm,钢轨垂向位移分别是0.90 mm和0.94 mm,钢轨垂向加速度分别为23g和17g。铺设板式道床后钢轨横向位移增大了6.25%,垂向位移增大了4.44%,垂向加速度减小了26.09%。这说明铺设板式道床后,钢轨横、垂向位移稍有增加,但明显减小了钢轨振动,应用效果良好。

图6 钢轨动力指标对比

4 结构振动特性分析

为进一步揭示地铁板式轨道振动特性及减振效果,基于车-轨耦合动力学和有限元理论,建立车辆-轨道-隧道动力学模型,对比分析了整体道床和板式轨道的振动情况。

4.1 模型建立

地铁车辆模型是由车体,转向架,轮对,一系、二系悬挂组成的多刚体系统。建模时充分考虑了车体和转向架的横向、垂向、侧滚、摇头和点头5个自由度,轮对的横向、垂向、侧滚及摇头4个自由度,共31个自由度。模型中一系、二系悬挂视为弹簧-阻尼单元,可以考虑纵、横、垂三个方向的刚度和阻尼。车辆结构参数及运动方程见文献[12-14]。

轨道-隧道模型中各结构均采用实体单元,按照实际几何参数、物理参数及连接方式进行建模,扣件简化为弹簧-阻尼单元。轮轨关系采用Hertz接触模型和库伦摩擦模型[15-17],选用实测的北京地铁15号线不平顺作为轮轨系统激励。考虑边界效应影响,整体模型全长100 m,前50 m为整体道床结构,后50 m为板式轨道结构,非过渡段区域作为数据提取点。最终建立的车辆-轨道-隧道动力学模型如图7所示。

图7 车辆-轨道-隧道动力学模型

列车以速度80 km/h通过地铁隧道时,地铁板式轨道钢轨垂向加速度测试与仿真结果时程曲线对比如图8所示。由图8可知,有限元模型仿真结果与现场实测数据波形基本一致,量值大致相同。此外,轮轨横、垂向力和钢轨垂向位移等动力学指标仿真结果与实测结果具有很好的一致性,总体来说模型可靠、结果可信,可用来分析结构振动特性。

图8 钢轨振动加速度时程曲线

4.2 仿真结果

本文分析比较了钢轨、轨道板、自密实混凝土、基底各轨道结构与现浇整体道床相对应位置垂向振动加速度变化情况,并以隧道壁为研究对象,从时域与频域角度研究了板式轨道的减振情况。

4.2.1 轨道结构振动特性

图9为板式轨道与现浇整体道床垂向振动加速度对比情况。由图9可知,除轨道板位置外,现浇整体道床的振动加速度均大于板式轨道加速度,板式轨道结构轨道板振动加速度为4.56g,现浇整体道床轨道道床振动加速度为1.01g。这是由于对于现浇整体道床,列车振动在向下传递时无砟道床的参振质量大,故无砟道床的振动幅值较小。而对于板式轨道,轨道板与底座之间采用减振垫层和自密实混凝土连接,且相邻轨道板之间存在100 mm的空隙,列车振动向下传递时,仅轨道板结构参振,参振质量小,故其振动加速度较大,但并不影响列车运行安全。

图9 轨道结构各监测点加速度时程曲线

板式轨道钢轨加速度最大值为17.69g,整体道床最大值为23.06g,板式轨道钢轨加速度较小的原因是,板式轨道整体刚度有所减小,降低了轮轨冲击作用。板式轨道自密实加速度和基底加速度最大值分别为0.18g和0.15g,现浇整体道床所对应位置处的加速度最大值分别为0.48g和0.44g,板式轨道自密实加速度和基底加速度减小是由于弹性垫层的减振吸振作用,从而大幅度减小了减振垫以下结构的振动效应。

图10 轨道结构加速度最大值

图10为板式轨道与现浇整体道床由上至下加速度最大值变化情况。由图10可知,两种轨道结构由上至下加速度都依次减小,现浇整体道床轨下各结构振动加速度相差不大,这是由于现浇整体道床为连续均质材料且为整体结构。板式轨道由于减振垫层的作用轨道结构依次往下减小幅度更为显著,说明“层状夹心”结构起到了较好的减隔振作用。

4.2.2 隧道结构减振分析

图11为现浇整体道床与板式轨道的隧道壁垂向加速度时程曲线。

图11 隧道壁振动加速度

由图11可知,板式轨道隧道壁处加速度小于现浇道床加速度,现浇整体道床为0.13g,板式轨道隧道壁加速度最大值为0.08g,减小了38.5%,说明在减振垫层作用下,时域上板式轨道减振效果较好。

为分析隧道壁处振动加速度频域特性,采取Z计权因子法得到1/3倍频程各中心频率的振级[18-20],如图12所示。

图12 隧道壁加速度级

由图12可知,板式轨道不影响隧道壁的振动在频域上的变化趋势,在中心频率0~250 Hz,振动加速度级均先增大后减小。最大振动加速度级均发生于10 Hz中心频率附近处,现浇整体道床和板式轨道对应的最大振动加速度级分别为76.60 dB和65.07 dB。对比两工况下的振动加速度级可以发现,使用板式轨道后,振级在全频域上均有所减小,对应的插入损失均大于0。这表明板式轨道相比于现浇整体道床在全频域内均有减振效果,振动加速度级最大减小16.92 dB,对应中心频率40 Hz。总之,板式轨道不仅可以提高施工质量,加快施工进度,还可有效减小地铁列车造成的环境振动,降低振动对沿线居民的影响。

5 结论

本文针对地铁板式轨道进行了动力学测试和仿真分析,对轮轨力、轨道结构动力特性以及板式轨道减隔振性能进行了研究。具体结论如下。

(1)现场测试结果表明,地铁板式轨道与现浇整体道床相比,降低了轮轨横、垂向力,脱轨系数和轮重减载率;会增加钢轨垂向位移,但不会影响列车运行安全性。

(2)仿真分析表明,减振板式轨道与整体道床结构振动由上至下依次减小,且板式轨道减小幅度更为显著;板式轨道与现浇整体道床相比,板下其他位置振动均减小,说明板式轨道结构起到了较好的减隔振作用。

(3)板式轨道相较于现浇整体道床减振效果良好,时域上隧道壁振动减小38.5%,频域上全频域减振且最大为16.92 dB。

(4)减振板式轨道作为新型轨道结构形式,结构安全可靠,动力学性能优良,是一种理想的减振措施。