干雾抑尘技术在红沙泉选煤厂的应用

丁雪刚,汪志成,吕 皓,冯如月

(1.北京国华科技集团有限公司,北京 101300;2.唐山国华科技国际工程有限公司,河北 唐山 063020)

工业粉尘又称生产性粉尘,是工业生产过程中产生并悬浮在劳动生产场所空气中各类粉尘的总称。粉尘不仅严重影响生产者的身心健康,而且具有易爆炸性,威胁生产安全。做好抑尘、除尘工作是国家对工矿企业强制性的要求,也是工程设计部门必须完成的任务。

1 粉尘的危害及扩散机理

就选煤厂而言,其粉尘来源主要有两处:一是大块煤炭的破碎、磨碎;二是干燥散状粉煤的筛分、混合和运输。

1.1 粉尘的危害

工业粉尘粒径通常在0.1~100 μm,粒径小于10 μm的粉尘称为飘尘,可长时间在空气中漂浮。粉尘的危害性甚大,主要表现在以下方面:

(1)对人体的危害。皮肤接触粉尘堵塞皮脂腺后,会导致粉刺、毛囊炎、脓皮病的发生,也可能损害眼角膜。吸入粉尘的早期,可引发鼻炎、咽炎、喉炎、气管和支气管炎。长期吸入大量粉尘后,粉尘在肺中沉积,会引起纤维性病变,使肺部组织逐渐硬化,严重损害呼吸功能,此即为尘肺病。尘肺病患者轻则丧失劳动能力,重则丧失生命。

就尘肺病而言,粉尘中的游离二氧化硅含量越高,引起病变程度越高,病变发展速度越快。

(2)对生产安全的危害。当粉尘比表面积增加时,其化学活性会迅速提高,在一定温度和浓度条件下可能引起爆炸。在选煤厂产生的粉尘及煤尘中,诱发爆炸的最低煤尘浓度为114 g/m3。

(3)对设备的危害。粉尘散落在设备的转动部分,会加速转动部位的磨损速度,引起机械的早期损坏、漏油等。粉尘落在电气元件上,会使元件接触不良,控制失灵。在粉尘浓度过高的环境中,机械设备的电气部分若防爆性能差,易引发火灾甚至爆炸,后果不堪设想。

为了确保工作人员的身体健康及安全文明生产,延长设备使用寿命,提高劳动生产率,对粉尘的治理势在必行。

1.2 扩散机理

粉尘的扩散依赖于尘化作用。除了物质燃烧或高温氧化过程本身提供了粉尘(烟尘)进入空气的途径外,尘粒都需要某些机制将其从静止聚集状态转变为悬浮分散状态,这些机制称为尘化作用。对于选煤厂而言,煤炭的破碎、筛分等机械作用除产生尘粒外,还起到尘化作用。

煤炭在敞开式的输送设备上以较快速度运动时,会带动周围空气随其流动,这部分气流称为诱导气流。诱导气流与粉尘发生剪切作用,使得粉尘逸出,扩散到空气中。

煤炭由溜槽转载到输送机械上时,从高处下落,由于重力加速度的影响,散状物料连续受到挤压,把间隙中的空气猛烈挤压出来,受到剪切作用的粉尘,随气流向四处飞扬。

上述几种使尘粒由静止状态进入空气中悬浮的尘化作用,称为一次尘化作用,其能量很小,只能造成局部污染。污染扩大的主要原因是各种气流,它们会把粉尘带到整个车间,形成更大的危害,这称之为二次尘化作用。

2 干雾抑尘原理

2.1 雾化形态

粉尘粒径越小,其质量越小,其比表面积越大,在粉尘表面形成一层空气膜吸附空气的能力也就越强。因此,粉尘不易降落,可以长时间悬浮于空气之中。

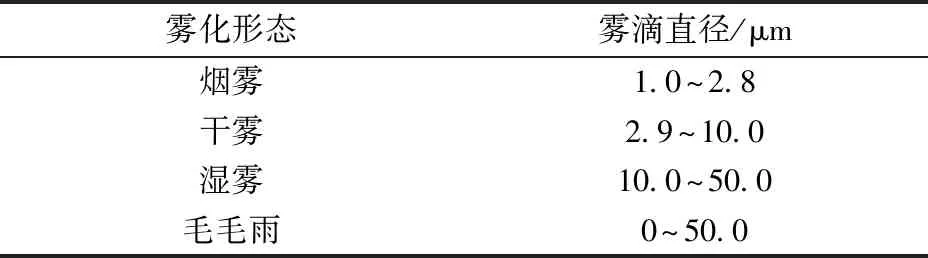

当空气中含有雾滴时,尘粒表面空气膜被雾滴破坏,它们相互碰撞时凝聚在一起,这种性质叫做粉尘的润湿性。湿润后的粉尘凝聚体因质量增加,从而促使加速沉降。雾滴大小与雾化形态有关(见表1),人们常将雾滴直径小于10 μm的雾化状态称为干雾。研究表明,雾滴大小与抑尘效果有关,干雾抑尘是21世纪以来在国内外推广的具有先进水平的湿式除尘技术。

表1 雾化形态与雾滴直径的关系

2.2 干雾抑尘的基本原理

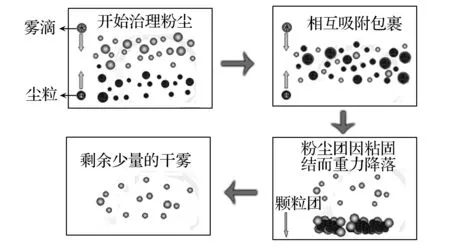

众所周知,水与尘粒接触时,表面张力越大,越难以相互吸附。如果雾滴直径大于粉尘颗粒,粉尘仅仅跟随雾滴周围的气流运动,雾滴和粉尘接触很少或者根本没有接触,从而达不到降尘作用;而当雾滴变小,在雾滴和粉尘大小接近时,水的表面张力才会变小,同时雾滴越小,雾滴数量也就越多,比表面积大幅增加,相互凝结的可能性也越大。凝结有雾滴的粉尘团不断聚集加大加重,然后降落,最终达到除尘的目的。干雾抑尘作用过程如图1所示。

图1 干雾抑尘过程示意

压缩空气驱动声波震荡器产生干雾,通过高频声波将水高度雾化,从而形成10 μm以下的雾滴。压缩气流通过喷头共振室将干雾以柔软低速的雾状方式喷射到起尘点,在其上方形成雾团完全罩住起尘点,这样在粉尘飞扬扩散时全部进入雾团,与干雾充分凝聚成大团,逐渐加大的粉尘团在重力作用下下落,即达到良好的抑尘效果。

3 干雾抑尘技术

3.1 抑尘系统

干雾抑尘系统主要有:干雾控制主机、水气控制器、Y型过滤器、万向节喷嘴组件、增压水泵、空气压缩机、储气罐、管路系统。红沙泉选煤厂筛分破碎车间的抑尘系统主要配件规格型号及数量见表2。干雾抑尘系统两种联系方式见图2。

表2 干雾抑尘系统主要配件

3.2 技术参数

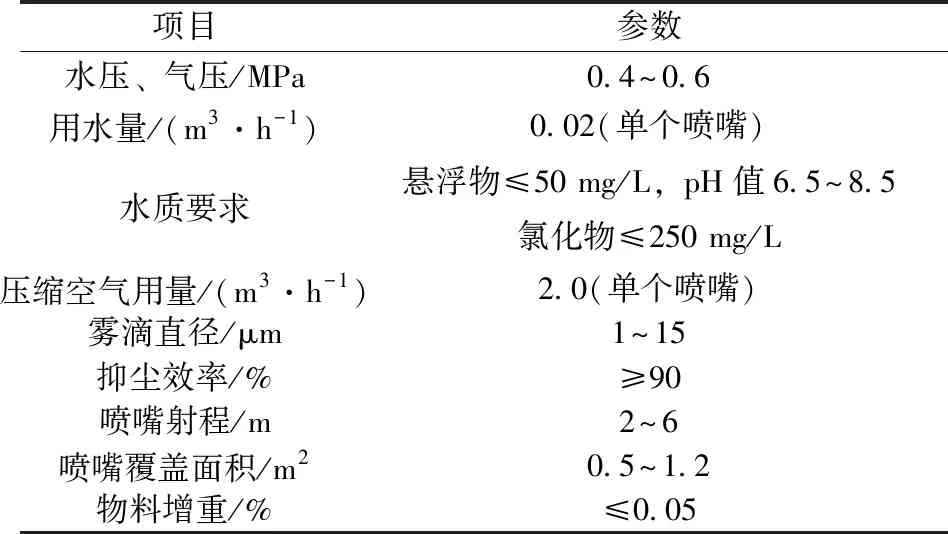

干雾抑尘系统主要技术参数见表3。

3.3 技术特点

(1)干雾抑尘技术适用于无组织排放、密闭或半密闭场所的粉尘治理,抑尘效率高。设备运行后,对输送机转载点等密闭现场的粉尘抑尘率达到了90%以上。

图2 干雾抑尘系统两种联系方式示意

项目参数水压、气压/MPa0.4~0.6用水量/(m3·h-1)0.02(单个喷嘴)水质要求悬浮物≤50 mg/L,pH值6.5~8.5氯化物≤250 mg/L压缩空气用量/(m3·h-1) 2.0(单个喷嘴)雾滴直径/μm1~15抑尘效率/%≥90喷嘴射程/m2~6喷嘴覆盖面积/m20.5~1.2物料增重/%≤0.05

(2)耗水量小,节能优势明显。物料湿度增加重量比不大于0.05%,胶带输送机不会因水分高而打滑、跑偏,可正常工作。

(3)采用可编程逻辑控制器(PLC全自动控制)。系统简单,易操作,易掌握。

(4)雾化喷嘴具有自净功能。当喷雾停止以后,系统进行反吹,气管转换到水管,把喷嘴中残余的水分吹扫干净,防止喷嘴冻裂或腐蚀。

(5)万向节喷嘴组件配有圆形保护罩,可防止物料撞击。

(6)适应性强。可以根据每个抑尘点的实际情况因地制宜配置,对于粉尘治理有很强的优势。

4 干雾抑尘技术在红沙泉选煤厂的应用

4.1 主要起尘点

配套于红沙泉露天煤矿的红沙泉选煤厂始建于2014年5月,2015年6月正式建成投产,是设计处理能力10.0 Mt/a的大型动力煤选煤厂。其产品可作为优质动力精煤,也可作为煤化工及煤制油的原料。选煤厂生产系统主要包括原煤受煤系统、筛分破碎车间、主厂房重介质洗选车间、浓缩车间、压滤系统、产品煤储运及装车系统。

虽然干雾抑尘技术已逐渐成熟并成功应用在煤炭港口、装车站、发电厂,但在我国选煤厂还鲜有采用。北京国华科技集团有限公司本着尽可能采用创新技术的原则,在红沙泉选煤厂工程设计时采用了此项新技术。选煤厂最大的粉尘污染存在于原煤的筛分、破碎及转载过程中,大量的粉尘会使车间能见度降低,粉尘浓度远远超出国家标准,直接影响现场作业人员的安全生产与操作。针对该厂原煤中6~0 mm粉煤产率约30%,其干燥基水分低于8.2%的情况,在原煤筛分破碎车间工程设计时重点考虑了粉尘治理。

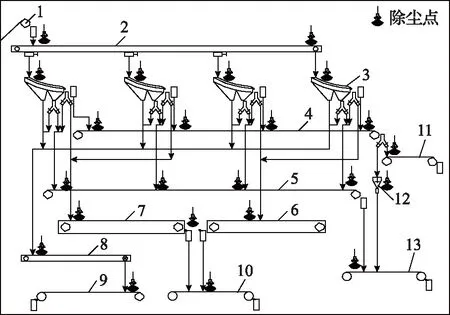

原煤筛分破碎车间主要设备有:4台弛张筛、1台破碎机、7台胶带输送机、4台刮板输送机,设备联系图见图3。该车间小时处理原煤近1 900 t,日处理能力达到3万t,在生产过程中会产生大量的粉尘,需要有效治理。

该车间主要有以下4种类型的起尘点。

(1)胶带输送机落煤点。物料经溜槽进入胶带输送机过程中,溜槽内部产生扰动气流,从而扬起粉尘;物料下落过程中,物料颗粒之间、物料与溜槽之间发生碰撞,加剧粉尘产生。

(2)胶带输送机转载点。由输送机传送的物料沿溜槽落入转载输送机时,由于势能转换的作用,引起物料在落入输送机胶带上后反弹,与继续落入的物料连续产生相互碰撞。同时,下落的物料在相互撞击后向四周无序飞散,在与溜槽壁相撞后反弹,又加剧了输送机上粉尘的产生;因物料不断的落入,在溜槽内部产生正压空气,诱导粉尘沿溜槽缝隙飞散。

(3)筛分机。由胶带输送机或刮板输送机传送的物料沿溜槽落入筛分机,入料速度较快,并有落差,将势能转化为动能,形成反弹上升的尘暴,扬尘动力较大;又与后续落入的物料连续碰撞,物料向四周无序飞散,在激振力的作用下加剧了筛面上粉尘的飞扬。

(4)破碎机。由胶带机传送的物料沿溜槽落入破碎机,物料速度较大,与破碎机内高速旋转的齿辊发生激烈碰撞,产生了次生粉尘;破碎后的物料在落料溜槽壁产生反弹,并与后续落入的物料相互碰撞,形成尘暴。

针对以上起尘点,在原煤筛分破碎车间设置了23个除尘点,其分布见图3。

1—原煤胶带输送机;2—配筛刮板输送机;3—弛张筛;4—大块煤手选胶带输送机;5—块原煤收集胶带输送机;6—块原煤转载1号刮板输送机;7—块原煤转载2号刮板输送机;8—末原煤转载刮板输送机;9—末原煤旁路胶带输送机;10—块原煤旁路胶带输送机;11—大块煤上仓胶带输送机;12—大块煤破碎机;13—块原煤入选胶带输送机图3 原煤筛分破碎车间设备联系及除尘点分布示意

4.2 技术措施

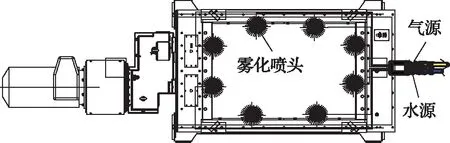

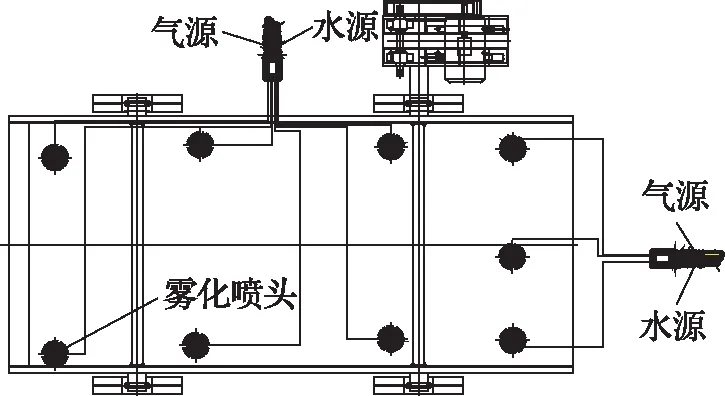

干雾抑尘系统的关键部件是喷雾箱;喷雾箱的核心零件是雾化喷头。

喷雾箱的主要作用是将起尘点进行密封,一般设置在导料溜槽或者落料溜槽,其容积要尽可能大,上盖尽可能采用圆弧形,使其内部压力分布均匀。胶带输送机上的喷雾箱,其底部密封可采用加装橡胶皮的方式,直接与胶带输送机密封接触。在受落料冲击较大的输送机部位,需要加密缓冲托辊以减小缝隙。

雾化喷头装在喷雾箱内,通过万向节装配结构将其固定,实现喷头的装配及喷射方向和角度的调节。雾化喷头工作时形成的干雾雾团将起尘点罩住,粉尘完全进入雾团,与干雾充分结合,粉尘聚结成团后靠重力下落,实现抑尘。该技术对厂房环境中粒径不大于10 μm的粉尘除尘效率达到90%~95%。破碎机和弛张筛雾化喷头的布置分别见图4、图5。

图4 破碎机雾化喷头平面布置示意

图5 弛张筛雾化喷头平面布置示意

4.3 应用效果

经现场检测,干雾抑尘系统未工作之前,筛分破碎车间内弛张筛所在的楼层粉尘浓度高达近600 mg/m3,直径在10 μm左右的粉尘颗粒占比至少在80%以上。开启干雾抑尘系统后,该车间粉尘浓度降至24 mg/m3,降尘效率达到96%,得到了业主的一致好评。为了进一步提高除尘效率,需要设备厂家对喷雾箱做进一步改进。

按设计原煤处理量1 894 t/h计,整个筛分破碎车间干雾抑尘系统共有万向节喷嘴组件136套,用水量为136×0.02=2.72(m3/h),吨煤水耗为1.44×10-3m3;总压缩空气用量为136×2=272(m3/h),吨煤用气量为0.144 m3;系统电耗为133.5 kW·h,吨煤电耗为0.07 kW·h。

5 结 语

根据科学论证和现场检测,干雾抑尘技术从工作原理到实际应用,是国内目前针对无序排放扩散的粉尘治理方面最先进的技术,其综合经济和技术指标均达到同类抑尘装备的国际先进水平。在我国大力提倡环境保护治理的今天,该技术的推广应用对于提高我国选煤厂抑尘技术装备的技术含量,推动行业技术水平的进步,尤其是环境保护及可持续发展具有重要意义。