浅槽分选工艺在玉溪选煤厂的可行性研究

翟瑞乾

(山西兰花科创 玉溪煤矿有限公司,山西 晋城 048214)

玉溪煤矿隶属于山西兰花科创玉溪煤矿有限公司,位于山西省南部樊庄普查区东南部。玉溪选煤厂为煤矿配套选煤厂,设计生产能力2.40 Mt/a。设计选煤工艺为:80 ~13 mm块煤采用重介质浅槽分选机分选;13~6 mm末煤采用无压三产品重介旋流器分选;1~0.25 mm粗煤泥采用TPS分选;0.25~0 mm细煤泥采用浓缩+压滤机+煤泥干燥联合回收工艺;6~0 mm粉煤直接旁路,掺入末原煤销售[1]。

玉溪煤矿为瓦斯突出矿井,采用一次采全高的综采工艺,开采过程中会有夹矸层混入毛煤中,导致毛煤质量差且不稳定。随着原煤质量变差,块煤中夹矸量大、灰分较高,无法满足用户需求,成为制约选煤厂扩大规模、提高效益的技术瓶颈。为此,必须对选煤厂块煤分选工艺系统进行改造。为保证改造工程的顺利实施,对改造的可行性进行了必要的研究。

1 煤质分析

玉溪煤矿煤质为低中灰、特低硫、低中磷分、特低挥发分、高固定碳、特高热值的无烟煤,具有热稳定性好、对CO2反应性较弱、可磨性较差、灰软化温度较高、精煤回收率良好等特性。洗选后块精煤可作气化用煤和合成氨用煤;末精煤作为高炉喷吹和烧结用煤。末原煤可作优质动力用煤。玉溪煤矿原煤粒度组成见表1。

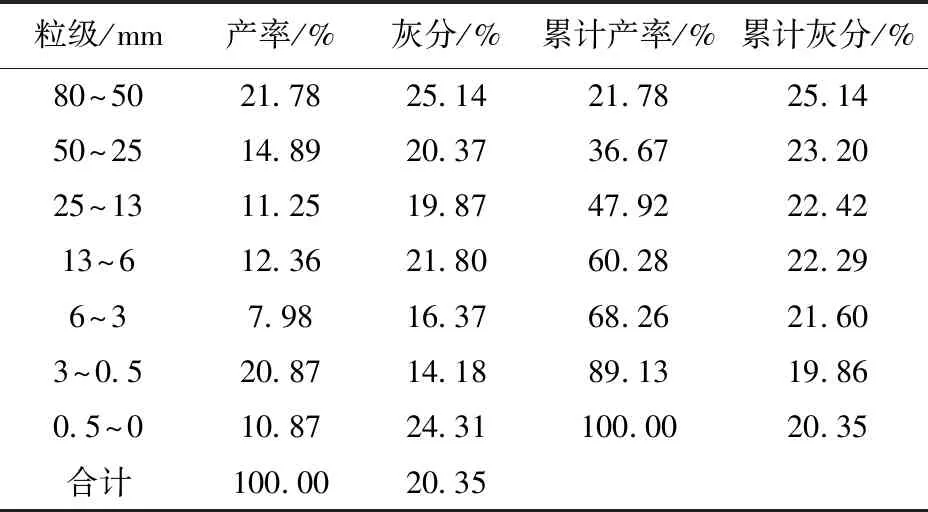

表1 原煤粒度组成

由表1可知,原煤中大于13 mm粒级的产率为47.92%,说明块煤含量大,且大于13 mm各粒级产率随粒度减小而降低;小于13 mm各粒级的产率无明显变化规律;3~0.5 mm粒级产率较高,6~3 mm粒级产率较低;各粒级灰分无明显变化规律。

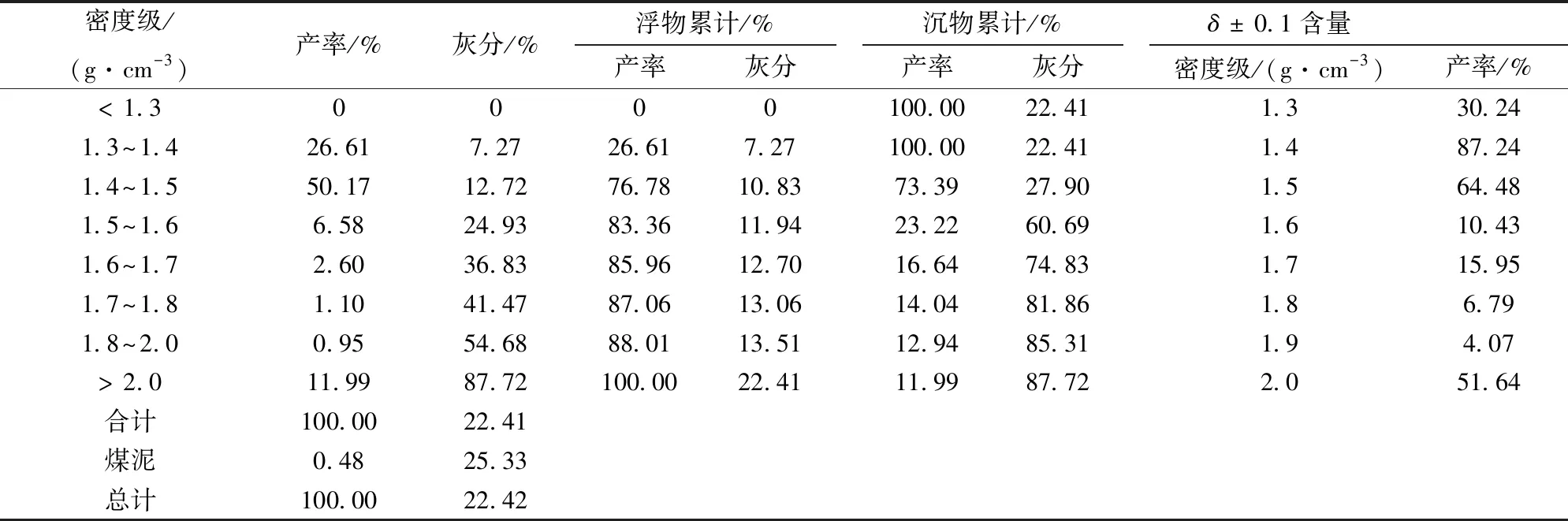

原煤80~13 mm粒级浮沉试验结果见表2。

由表2可知,原煤80~13 mm粒级中,1.4~1.5 g/cm3密度级含量最高,小于1.40 g/cm3密度级含量较高,小于1.50 g/cm3密度级含量达76%以上,灰分较低;1.6~2.0 g/cm3密度级含量小;大于2.0 g/cm3矸石含量变多。浮沉煤泥量不大,但灰分较本级原煤灰分高,说明矸石有泥化现象。

表2 原煤80~13 mm粒级浮沉试验表

根据表2绘制的80~13 mm级原煤可选性曲线见图1。

图1 原煤80~13 mm粒级可选性曲线

由图1可以看出,对于80~13 mm级原煤,当理论分选密度小于1.50 g/cm3时,δ± 0.1含量大于30%,属于难选或极难选煤;当理论分选密度为1.50~1.70 g/cm3时,δ± 0.1含量在10%~20%,属于中等可选煤;当理论分选密度为1.70~2.0 g/cm3时,δ± 0.1含量小于10.0%,属于易选煤。

2 块煤分选设备对比

目前,国内选煤厂使用的块煤分选设备主要有动筛跳汰机、重介质斜轮/立轮分选机以及重介质浅槽分选机[2-3]。

2.1 动筛跳汰机

动筛跳汰机主要依靠筛板在水中的跳动,是一种跳汰分选设备。其工艺简单、耗水量小、生产成本低,但存在如下明显的缺点[4-5]:

(1)对原煤水分有要求:若入洗原煤水分大,动筛跳汰机的洗水浓度在短时间内会变得黏稠,造成分选效果变差。

(2)对原煤矸石量有要求:若原煤煤质不稳定,矸石含量突然变大,则动筛跳汰机的处理能力不能满足要求。

(3)对操作人员有要求:由于动筛跳汰机自动化水平低,基本依靠司机操作,随意性较大,难以提高分选效率。

该设备的分选粒级为300~25 mm,通常用于大块煤的排矸,以机械方式代替人工手选,也不适合本矿原煤对洗选精度的要求。

2.2 重介质斜轮/立轮分选机

重介质斜轮/立轮分选机作为块煤分选设备,具有分选粒级宽(300~13/6 mm)、分选精度高的特点。但近年来在我国已很少使用,主要原因在于其设备体积过于庞大,结构复杂,提升矸石方式与动筛相同;另外,设备维护困难,不便于工艺布置,配套系统复杂,生产费用偏高;同时由于技术更新不足等原因,也影响了它的推广使用。

2.3 重介质浅槽分选机

重介质浅槽分选机是专门用于处理块煤的高效分选设备,近年来广泛应用于选煤厂的块煤分选作业。浅槽分选机的分选原理是利用煤和矸石密度的不同,在相对静止(非脉动水流)的重介质悬浮液中自然分层。该设备具有以下特点[6-12]:

(1)具有重介质选煤的优点,分选效率高,分选粒度范围宽(200~13 mm),自动化程度高,悬浮液密度可自动调节等。

(2)分选时间短,可减少矸石泥化现象,运行平稳,可以认为是相对静态分选,避免了煤和矸石的挤压碰撞,减轻了次生煤泥量,降低了煤泥水回收环节的负担。

(3)循环介质量小,块煤入洗、脱介和回收较容易,介耗较低。

(4)噪声小,事故率低,结构简单,易于操作和维护;易损件为刮板,更换方便;设备体积较小,厂房体积小,投资较低。

结合以上对三类设备性能的分析,由于玉溪选煤厂入选原煤中的矸石存在泥化现象,拟采用浅槽重介质分选机对 80~13 mm粒级块煤进行分选。

3 块煤分选方案

经原煤预先分级筛分级,分级粒度为80 mm,筛上大于80 mm块煤进入手选带式输送机进行检查性手选拣杂后,破碎至小于80 mm掺入块煤原煤。筛下小于80 mm原煤进入双层原煤分级筛,上层为13 mm分级,下层3 mm脱粉。将原煤分成80~13 mm块煤、13~6 mm末原煤和6~0 mm粉煤。80~13 mm块原煤由带式输送机运至主厂房分选;13~6 mm末原煤可由带式输送机运至主厂房分选,也可运至末煤储煤场储存;6~0 mm粉煤由带式输送机运至末煤储煤场储存。

80~13 mm块原煤进入块煤脱泥筛进行预先脱泥(3 mm),筛上物料进入浅槽分选机分选,筛下物料进入块煤煤泥水桶。块原煤经浅槽分选出块精煤与块矸石产品;块精煤经双层脱介筛脱水脱介分级后,筛上80~13 mm块精煤进入块精煤胶带,再经分级筛分级为80~25 mm洗混中块、25~13 mm洗小块两种产品;下层筛上13~1 mm浅槽末精煤经转载刮板输送至中煤离心机进一步脱水,脱水后的产品进入混煤胶带。块矸石经脱介筛脱水脱介后,直接进入矸石胶带。

块精煤脱介筛筛下合格介质除小部分分流至块煤稀介桶外,大部分返回块煤合格介质桶;块矸石脱介筛筛下合格介质返回块煤合格介质桶循环使用,筛下稀介质与块精煤筛下稀介质以及分流的合格介质自流到块煤稀介桶,经泵送至块煤磁选机磁选;磁选精矿返回块煤合格介质桶,磁选尾矿自流至块煤煤泥水桶。

4 经济效益分析

采用重介质浅槽分选机分选后,80~13 mm粒级块煤总产率为39.35%,发热量为26.65 MJ/kg。其中80~25 mm洗中快产率为29.87%,25~13 mm洗小块产率为9.48%。数据表明,浅槽分选机可提高块煤产量,实现企业效益最大化。

5 结 语

经过对玉溪煤矿原煤性质以及块煤分选技术可行性的分析,最终采用重介质浅槽分选机对80~13 mm粒级原煤进行分选,可以有效提高分选效率,降低矸石带煤量。同时由于其自动化程度高,易操作和维护等特点,降低了工人劳动强度,改善了工作环境,增加了企业经济效益,实现了节能减排。