汽车用多锥同步器卡滞解决方案

汪旭兵

摘 要:同步器系统是汽车中用于换挡的机构,大量使用于手动变速器、AMT、双离合变速器和两档式减速箱。车辆的换挡感觉与同步器系统的性能有很大关系。本文结合国内某品牌手动变速器产品开发为例,采用导向齿的设计方案,解决了多锥环同步器卡滞的问题,提升产品性能,满足客户需求。

关键词:导向齿;正常齿槽;导向齿槽;倒锥;尾锥;卡滞

1 引言

目前,汽车使用客户群对汽车驾驶以及使用的舒适性要求越来越高。整车厂对变速器的换挡舒适性要求也随之提升。我司为了适应市场对于换挡舒适性和紧凑型空间的要求,陆续推出了全新的120Nm~280Nm扭矩的六档变速器,全部采用了高容量贴碳钢环同步器系统。贴碳环目前也是国外使用的主流。但是,我司在开发过程以及售后市场也发现了一些使用缺陷。其中,多锥同步器的档位换挡卡滞现象时有发生。为了解决此问题,我们进行了大量的分析工作,目前发现有一种较好的同步器系统可以解决此问题。

2 换挡卡滞现象

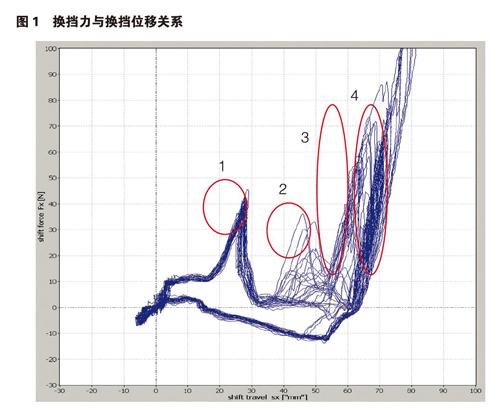

在某款250Nm横置MT上,客户反馈一档起步脱档。在起步换一档时,可以感觉到换挡接近完毕时有较大的阻力,以为是换挡完毕后的碰壁力,故松开换挡手柄。松离合加油起步时,手柄从档位脱出,造成脱档故障。这种现象出现的频次约为4%。根据客户描述,我司对问题进行复现及排查,GSA测试曲线见图1,复现了客户的抱怨问题。

3 换挡卡滞原因分析

如图1所示,测试工况为模拟客户开车工况,怠速空挡挂1档。测试条件:离合器完全分离后,2s内完成进挡;退挡后,松开离合器踏板,保持2s后,重复测试。测试完毕的GSA曲线可以复现客户描述的问题。图1中红圈1为最大换挡力,出现在手柄25mm左右位移处,此为同步力和系统阻力的合成力;红圈2为部分换挡出现了二次冲击力,出现在45mm左右位移处;红圈3为换挡接近完毕阶段出现的突然增大的阻力,在60mm左右位移处;红圈4为换挡完毕点,在75mm左右位移处。曲线明显的表示,在接近换挡终止点产生了约为70N左右的阻力,已经大于40N的同步力,产生了卡滞点,容易让人感觉到换挡到位并撤去换挡力。同步时的最大力(红圈1)出现在整个行程约33%位置,卡滞力(红圈3)出现在整个行程的80%位置。通过判断,卡滞力出现的位置为齿套梅角拨结合齿梅角的阶段,见图1。

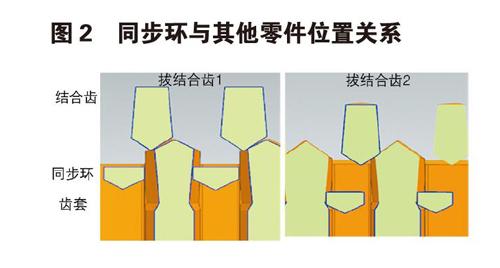

此变速器1档为三锥环同步器系统,产生卡滞的因素主要考虑两点:一为锥面角度设计不合理发生自锁的风险;二为摩擦系统被结构干涉造成摩擦系统分不开,需要极大的拨环力才可以拨开,形成卡滞。首先分析摩擦系统摩擦系数问题。1档同步环为三锥贴碳摩擦系统,摩擦系数范围为0.1-0.14,锥角的设计为8.5°,自锁安全系数通过计算为1.07-1.5,锥面角度设计符合要求。其次从同步器结构进行分析,主要分析拨结合齿的过程中,同步环与其他零件之间的关系。图2是1档的换挡过程分析图。因两个梅角面的撞击是随机的,所以分析时,定义了两个位置进行分析。拨结合齿1时,同步环和齿套的倒锥面接触,同步环没有受到轴向压力。拨结合齿2时,同步环梅角尖点与齿套倒锥尾部的交接处接触。同步环会受到齿套的轴向壓力,力的大小随着齿套轴向推力的变大而增大。同步环在轴向力的作用下产生摩擦力矩,拨结合齿时需要克服此摩擦力矩,产生较大的换挡阻力。多锥环由于锥面多,同样压力下产生的摩擦力矩较大,需要的拨环力矩也大,故多锥环同步器产生卡滞的概率更高。

4 解决措施

从产生卡滞的原因来看,同步环与齿套的尾锥在拨结合齿过程中发生干涉,导致多锥同步环系统产生较大的摩擦力矩。如何消除或者减小在拨结合齿过程中产生较大的摩擦力矩,是我们解决卡滞的根本。通过研究发现,可以解决问题的同步器结构主要有两种:一为倒锥尾部加长,使得拨结合齿过程中同步环与齿套没有干涉产生;另一种结构为导向齿结构。尾锥加长方案可以有效解决卡滞问题,但是会带来齿套与齿毂接触不稳定,甚至于脱档的风险。而导向齿结构无此风险。导向齿结构同步器,指的是同步器齿套齿毂和同步环的花键槽或者齿具有两种不同的齿槽宽或者齿厚。齿套中齿槽宽大的两边齿齿厚小,设计中没有倒锥,只有齿槽宽小的两边齿才有倒锥,齿毂和同步环的花键齿均与齿套两种齿槽匹配设计。

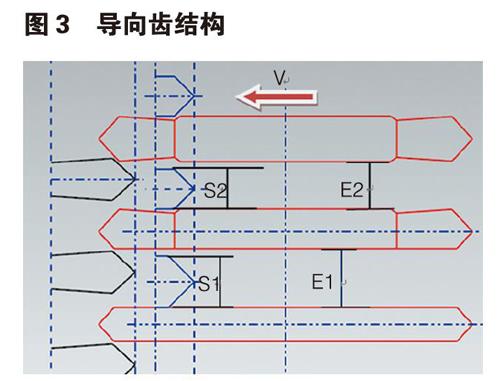

图3中所示齿套上齿厚较小的齿,称之为导向齿。同时齿毂和同步环有较小的齿槽与之匹配。具体的功能可以从换挡过程图进行分析。

在拨结合齿阶段,同步环导向齿S1齿厚的一侧贴着导向槽E1的一侧齿套,同步环非导向齿S2齿厚的一侧与非导向槽E2的倒锥部分是留有间隙,S2另一侧与E2的另一侧留有间隙。这样的设计,可以避免传统设计因为同步环与齿套尾锥的干涉而产生摩擦力矩。使得整个换挡过程中,除了预同步和同步阶段,同步环的锥面产生摩擦力矩外,其余阶段均不再产生,可有效解决自由滑行阶段和拨结合齿阶段需要二次拨同步环的过程,消除卡滞。除了消除卡滞,可减小因为拨同步环产生的主被动端角速度差,并减小二次冲击。

5 导向齿设计

导向齿的设计比较复杂,不仅需要兼顾几个齿槽宽之间的关系,还要考虑到零部件的强度问题以及生产制造的工艺水平。为了比较清晰的解释,我们规定几个专业术语进行说明。如图4所示,E1定义为齿套的导向槽的槽宽,E2定义为齿套正常槽的槽宽,E3定位为倒锥尾部的槽宽,S5定义为齿套梅角与倒锥交接处齿厚。S1定义为同步环的导向齿齿厚,S2定位为同步环的正常齿齿厚。S3定义为齿毂的导向齿齿厚,S4定义为齿毂的正常齿齿厚。

为了使齿套换挡完毕后,齿套的倒锥和结合齿的倒锥能够顺利的啮合,必须保证倒锥在贴合后,齿套的导向齿(无倒锥)不能与结合齿的倒锥面接触,设计导向齿时需第一考虑的原则问题。结构参数设计上,保证齿套尾锥的齿槽宽E3

E2+S6=π*m 公式一

E3+S5-2*(L1-S5/2*Ctg(β/2))*Tg(α)=π*m 公式二

S5=S6-(0.05~0.15) 公式三

公式三中,S5小于S6尺寸0.05~0.15,这是制造精度造成的,在齿套加工中称作倒锥的减薄量。根据加工工艺不同,铣倒锥可以按照减薄量0.05左右选取,挤倒锥齿可以按照0.15左右选取。

为了推导出E3和E2的关系,根据一般经验,β的取值设定在84°~120°之间,α的取值范围设定在3°~4.5°之间,模数取1.5~2,L1取4~5.5,并假设E2=S6,S5=S6-0.1。将取值按照中值代入到三个公式中,可以得到:E2=2.7475,E3=3.2975,则E3-E2=0.55。按照中值计算,正常齿齿槽宽E2比尾锥部位的齿槽宽E3小0.55左右。由E2和E3的关系,可以确定E2和E1的关系。考虑到倒锥齿的对称度以及花键制造精度,E1定位大于E2齿槽宽0.7左右。

同时为了保证同步器系统的强度问题,需要尽量保证齿毂与齿套的接触齿数。齿套与齿毂、齿套与同步环,导向齿之间的侧隙设计值需要等于正常齿之间的侧隙值。这样的设计才能保证导向齿和正常齿都能传递扭矩,共同接触。

在设计时,需重点关注倒锥齿的加工方法。对于同样的花键参数,采用铣齿及感应淬火的工艺,可以将齿套齿厚减薄量留小一点(0.05左右),挤齿及压淬工艺,齿套齿厚减薄量需要留大点(0.15左右)。其余的齿槽宽或者齿厚均需要根据减薄量的大小进行调整。如果在设计或者制造中不关注此处,会造成齿套倒锥留有直线段(即白斑)问题,造成使用中发生跳档的风险。

6 导向齿的效果

目前,在某些项目中已经设计了导向齿方案。通过换挡性能评估和测试,效果非常明显。图6为某款变速器1档更改前后的GSA测试图。更改前卡滞(圈图所示)非常明显,出现的几率和力值比均很高。改为导向齿后,卡滞现象完全消失(圈图所示)。此改进说明,解决1档多锥同步环卡滞的理论和设计方法是正确的,导向齿结构可以有效消除卡滞现象。

7 结语

本文結合解决实例,确定了多锥环同步器系统采用导向齿设计,可以有效的解决换挡卡滞问题。并通过结构分析和公式推导,制定了导向齿设计的原则,提升了产品质量,满足客户需求。导向齿设计具有成本低、风险小的优势,是一种解决多锥环同步器卡滞的好方法。