PDC钻头破岩机理的研究

刘杰 黄立新 董佳灵 丁子昊 王建宽

摘 要: 在PDC生产技术的不断发展和突破下,PDC钻头已广泛应用于国内外石油勘探和岩心钻探领域中,PDC钻头适应层越来越广,但是理论研究与工程实践之间还存在着明显的差距。文章建立了围压下的PDC单齿破岩的力学模型,对围压作用下钻头钻进过程进行了力学分析,并重新定义了钻头切削体积及切削效率。切削齿的切削效率与切削深度、后倾角、切削齿直径及切削齿所受合力等参数有关,其中,PDC切削齿的尺寸和后倾角对钻头破岩效率都有显著影响。

关键词: PDC钻头; 围压; 力学模型; 破岩效率

中图分类号:TE921 文献标志码:A 文章编号:1006-8228(2019)06-05-04

Abstract: With the continuous development and breakthrough of PDC production technology, PDC bits have been widely used in petroleum exploration and core drilling at home and abroad. PDC bits have more and more suitable layers, but there is still a clear gap between theoretical research and engineering practice. In this paper, the mechanical model of PDC single tooth rock breaking under confining pressure is established, the drilling process under confining pressure is analyzed mechanically, and the cutting volume and cutting efficiency of the bit are redefined. Cutting efficiency of cutting teeth is related to cutting depth, back inclination angle, diameter of cutting teeth and resultant force of cutting teeth. Among them, the size and back inclination angle of PDC cutting teeth have significant influence on rock breaking efficiency of bit.

Key words: PDC bit; confining pressure; mechanical model; rock breaking efficiency

0 引言

PDC鉆头具有钻速高、稳定性好、设计灵活等优点,在勘探中得到了广泛的应用以及油气开发过程[1]。随着油气勘探逐渐向深层推进,低渗透率和高能耗成为影响钻井效率的主要因素。除了地层适应性和钻井参数外,PDC钻头的结构也是直接影响深部地层的重要因素[2]。钻头是钻探过程中主要的破碎工具,项目能否进展顺利,与钻头的质量和性能密不可分。因此,开发先进的钻具来提高钻头的钻进效率和使用寿命,具有非常重要的经济效益。

本文对PDC钻头的破岩机理进行了研究,进一步扩展PDC钻头的应用范围,以了解钻井过程中PDC钻井的影响因素和规律,从而利用并掌握它们。为PDC钻头的设计和应用做了很好的铺垫,同时也为破岩理论的研究提供借鉴意义。

1 PDC钻头破岩的数值模拟理论

PDC钻头[3-4]是一类新型的钻井工具,是聚晶金刚石复合片钻头的简称,是地质钻探行业常用的一种钻孔工具。切削齿由人造聚晶金刚石材料制成并用来进行切割岩石,在钻入中硬地层时,它通常与井下机器一起使用,具有良好耐磨性和自锐性的PDC作为切削齿,可以在低钻压下实现更高的钻速、使用寿命更长以及良好的综合效益。由于各种优点,PDC钻头已广泛应用于石油勘探、天然气勘探等领域中,而且PDC钻头的总进尺已远远领先其他类型钻头。

1.1 PDC钻头结构

图1为PDC钻头的实物图。PDC钻头是用PDC镶焊在钻头胎体上而制成的一种切削型钻头,PDC钻头主要由钻头体、切削齿、喷嘴、测量表面和接头等组成。

1.2 PDC钻头的破岩机理

钻头与岩石相互作用机理的研究是钻井工程破岩理论研究的热点[5]。根据岩石的性质可知,岩石的抗压强度最高,其次是抗剪强度,抗拉强度最低,故剪切破岩效率较高,剪切破岩较为明显。传统的刮刀钻头也称切削钻头,但其硬质合金切削刃具有较大的支撑面且不耐磨,因此钻头磨损严重。采用先进的工程方法,切削钻头为PDC钻头,由于钻头的聚晶金刚石层非常薄(约0.5mm)且硬,耐磨性比硬质合金基体高100倍,因此剪切切削岩石时,齿刃具有良好的自锐性,钻头处施加扭矩,齿刃部位的金刚石层能够始终以尖锐的状态切入岩石,从而达到破碎岩石的目的,也正是基于其具有低剪切强度的特点。PDC钻头破岩方式与所钻地层的岩石性质有关。

2 围压作用下PDC单齿的破岩分析

围压作用下单齿切削模型

在围压[6-7]条件下,岩石具有某些机械特性,钻进时会传递给钻头,为了研究围压下PDC钻头的破岩机理,可进行分析。

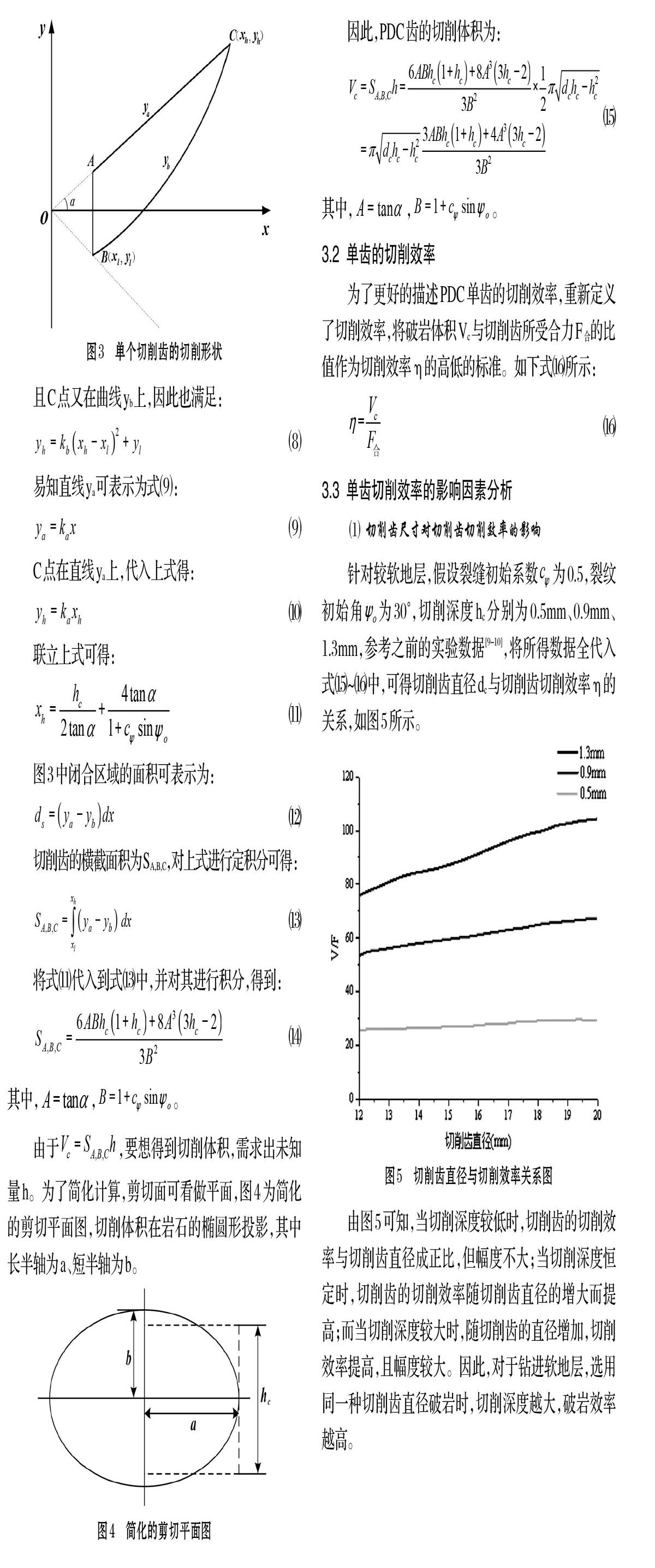

在许多文献中,在纯剪切的情况下钻头下部会产生锯齿状、条状,因此该部分在此基础上建模。在整个破岩过程中,剪切面始终存在,假设作用于切削条上的法向力是由围压和剪切面积产生的,与岩石孔隙压力无关,切削齿在围压的作用下与岩石接触产生各种力,其中包括剪切力、切削力和摩擦力等,如图2所示为钻头切削岩石模型图。