照相底版自动化管理应用研究

巩 杰 陶启果 李 凯 瞿志祥

(广合科技(广州)有限公司,广东 广州 510730)

0 前言

随着PCB板向“高、密、薄”的方向快速发展,PCB板的层次越来越高,芯板越用越多。DI机无法完全适用于湿膜、干膜、油墨的直接曝光,因此使用传统的照相底版(以下简称底片,“菲林”为不规范用语)曝光依旧占据着PCB曝光方式的大部分江山。PCB制造过程中随着底片的张数不断增加,对于底片的管理也越来越困难,容易出现底片未及时绘制、存放位置难以查找、寿命未管控、报废管理不到位等问题,因此,对于实现底片的自主管理显得十分重要。

1 问题分析

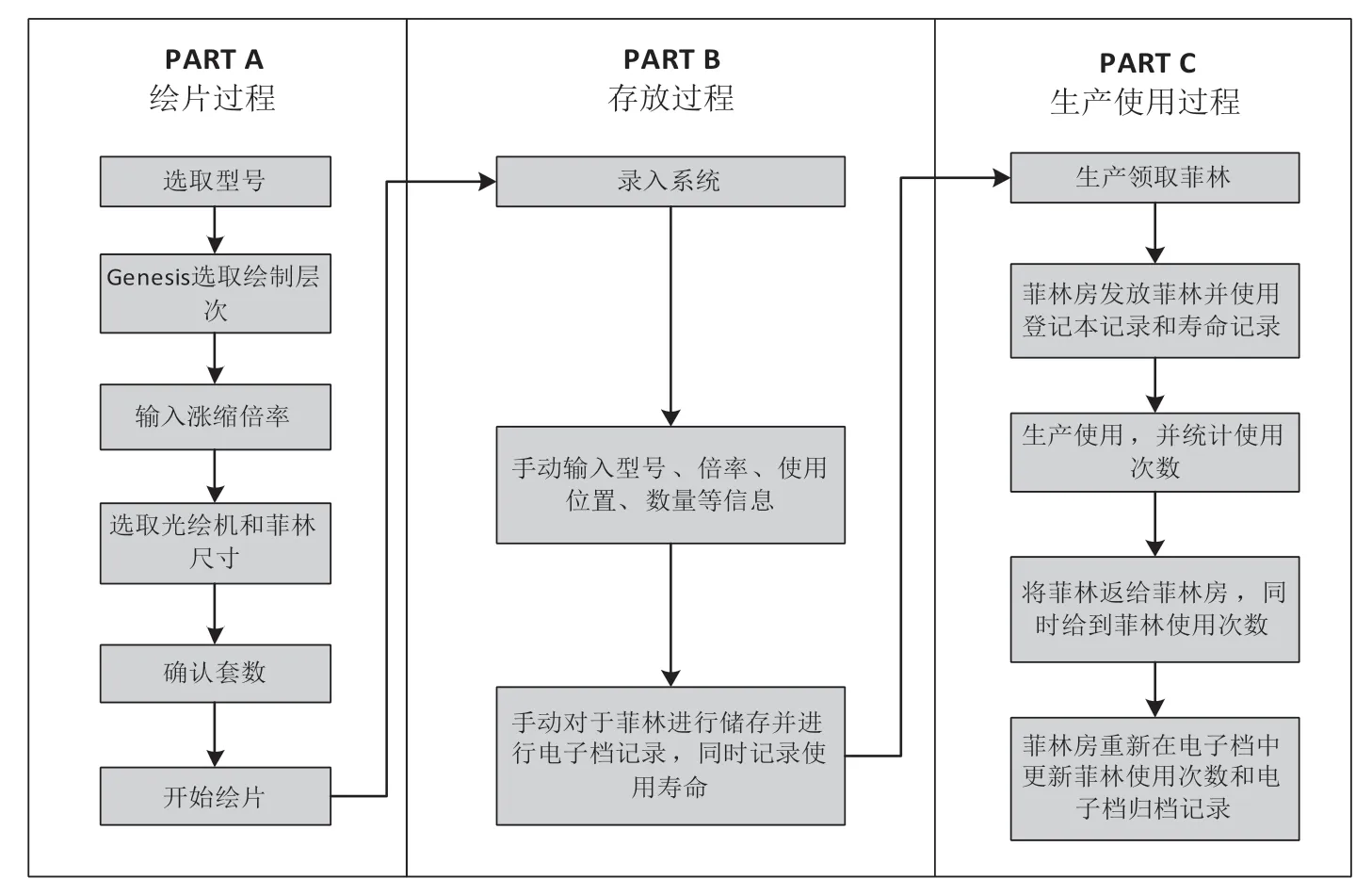

对实际操作流程进行分析,并识别出容易出错的步骤,人工管理底片绘制/发放操作流程(如图1)。

可以看出,对于底片的管理是基于人工进行的,主要表现为:

(1)绘片过程对于底片没有提前做好规制安排,如:设置命名、摆放位置等,容易造成绘片后造成混乱,查找不方便,且浪费人力;

(2)存放过程中对于底片的管理输入信息为人工输入,容易出错,正确度存在风险;

图1 人工管理底片绘制/发放操作流程图

(3)对于底片的储存通过电子档记录进行保存,当不同员工使用时有可能对于某一底片进行无意修改,导致存档内容整体发生改变,存储位置出现错误;

(4)对于底片寿命的管控不到位,由人工记录,容易出现超出寿命还在使用;

(5)对于大量使用的底片实际过程中可能出现登记漏缺或错误,导致实际对应不上;

(6)生产过程中底片未归还,难以查到实际存放位置,导致重新绘制,浪费成本。

综上,在人工管理的过程中,大部分是由人工输入和管理,因人员存在不稳定或意识变化的情况下,容易导致整体底片出现错乱、缺失、不合格等问题,最后导致底片管理不受控,电路板的质量也处于不稳定状态。 如何将人工管理变为自主管理是我们要研究的方向。

2 底片的自主管理

2.1 底片自主管理实现方案

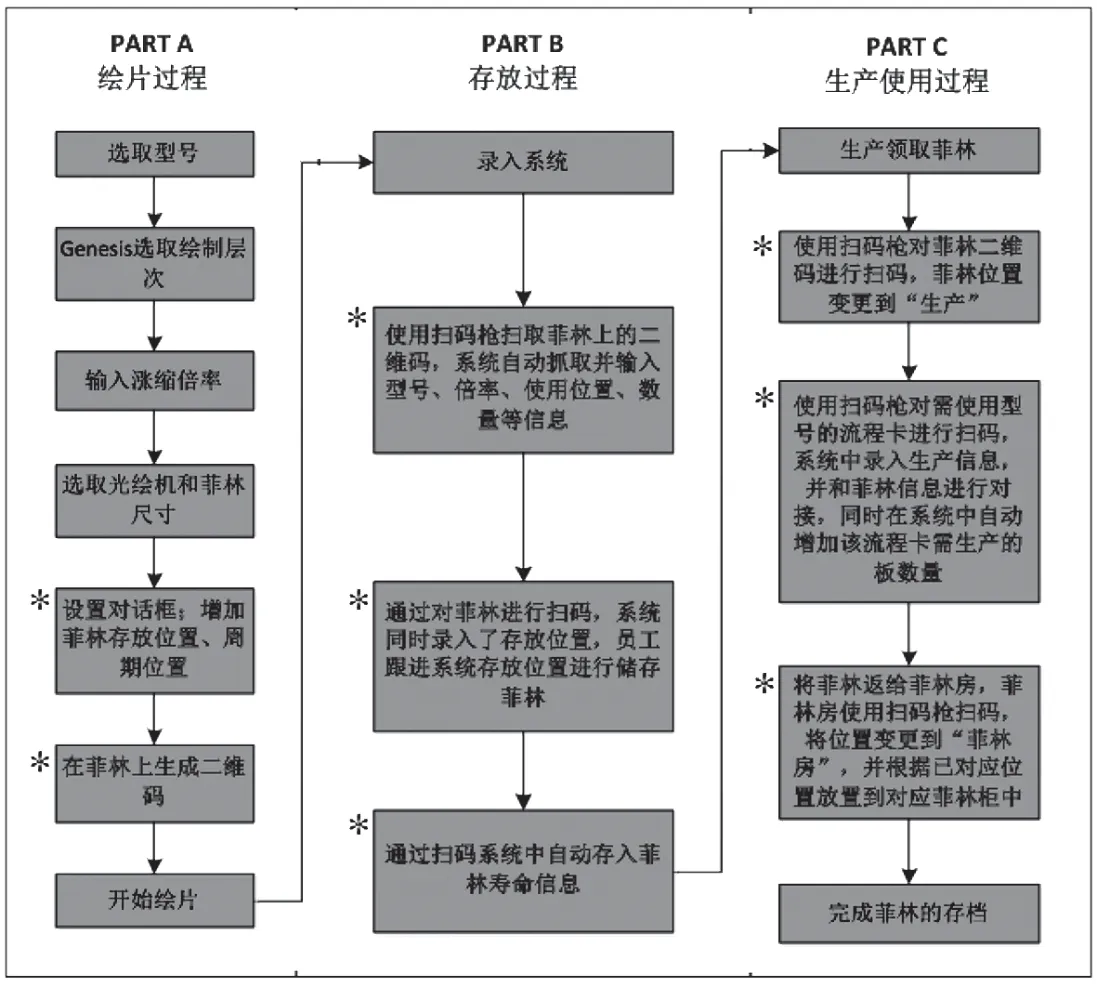

针对问题原因的定位,将通过系统的调整、Genesis脚本的修改、生产执行三个方面进行调整,同时对于系统中的整体管理,考虑到各个信息的及时追踪,结合可追溯性系统,通过在底片上增加二维码的方式进行整体的信息可追溯性,整体操作流程图如图2,有*标示为修改的内容。

通过整体改造的方案看出,通过底片增加二维码和流程卡上的条形码进行一一对应,保证信息追踪顺畅,将具体实施方案在后面详细说明。

2.2 关键实施方案说明

2.2.1 脚本的调整

对于底片脚本的修改,利用公司内部信息系统,在生成二维码信息时,充分考虑需要追溯的信息,考虑需要的信息为:生产的型号、工具类型、倍率、层次、编号、数量、放置位置等信息。

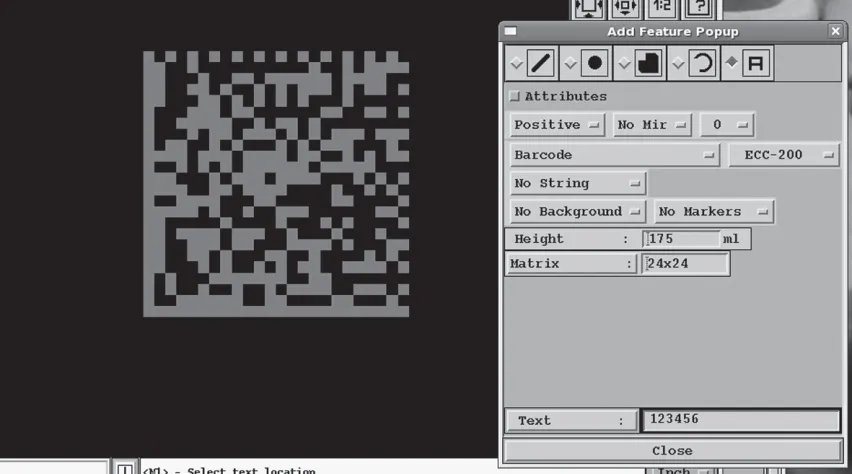

生成的二维码格式选择为Data Matrix格式,原因为Data Matrix二维条码的最小尺寸是目前所有条码中最小的,尤其特别适用于小零件的标识,以及直接印刷在实体上,因此选择Data Matrix格式,生产图形(如图3)。

2.2.2 系统的调整

(1)底片录入信息系统的调整。

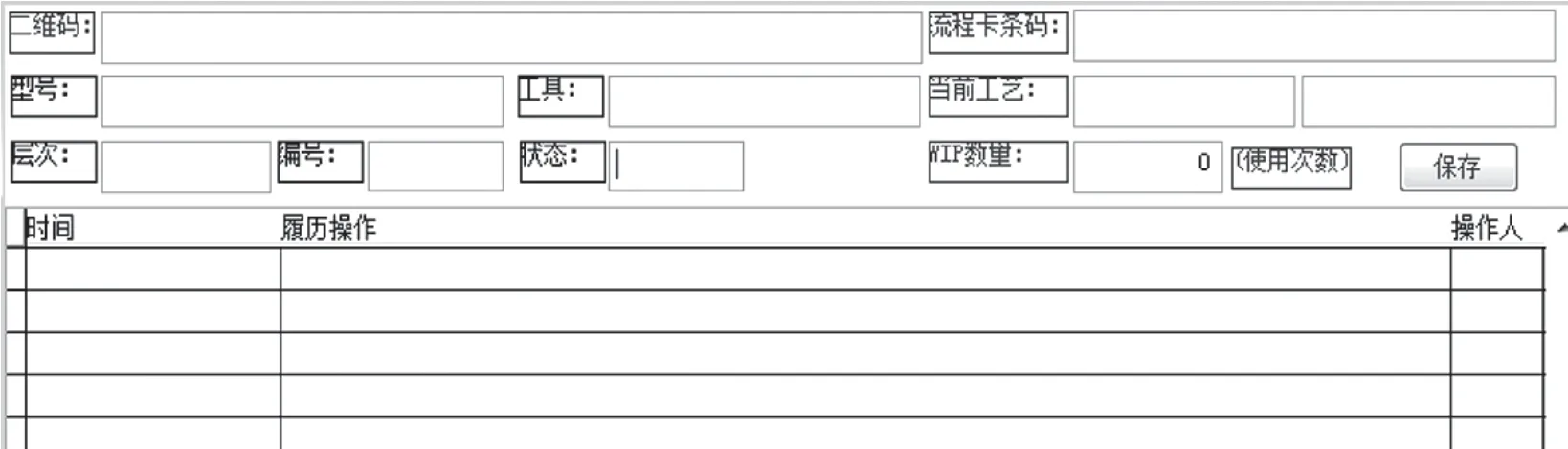

通过调整ERP系统后台内容,并与Genesis调整的脚本对接,包含设置的内容有:生产的型号、工具类型、倍率、层次、编号、数量、放置位置等信息,通过使用扫码枪对底片上的二维码进行扫码,系统自动抓取对应信息,将底片的对应信息分别录入了系统,如下系统设置界面图示(如图4)。

图2 自动化管理菲林绘制/发放操作流程图

图3 Data Matrix二维码格式

针对以上内容说明如下:

①型号:对应底片的生产型号;②工具:对应底片所在工序,如内层、外层、防焊、字符等;③层次:对应底片所对应的层次,如L2、L3、L4……;④编号:对应底片设置的编号,每绘制某一流程的1套底片则从1开始累加;⑤用途:指该底片用于那个工序或岗位;⑥数量:同一型号同一层次的底片的数量,从1开始累加;⑦倍率:指绘制底片的预给涨缩或实测涨缩;⑧位置:指底片所放置的对应位置,如放置在底片房则显示为底片柜的编号,发放到工序则显示为生产,报废则显示为CG等;⑨检修人:指对该绘制的底片进行检修合格后录入系统的责任人。

(2)底片生产操作信息系统的调整。

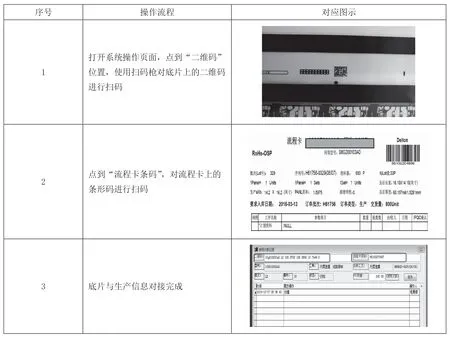

通过ERP后台系统的调整,完成了底片录入信息系统的建立,同时在录入信息系统中,继续使用扫码枪对底片上二维码和流程卡上条形码进行扫码,同时建立生产实际对接关系,并形成底片使用位置的变更和使用数量的统计,系统设置(如图5)。

图4 底片信息系统建立界面

针对以上内容说明如下:

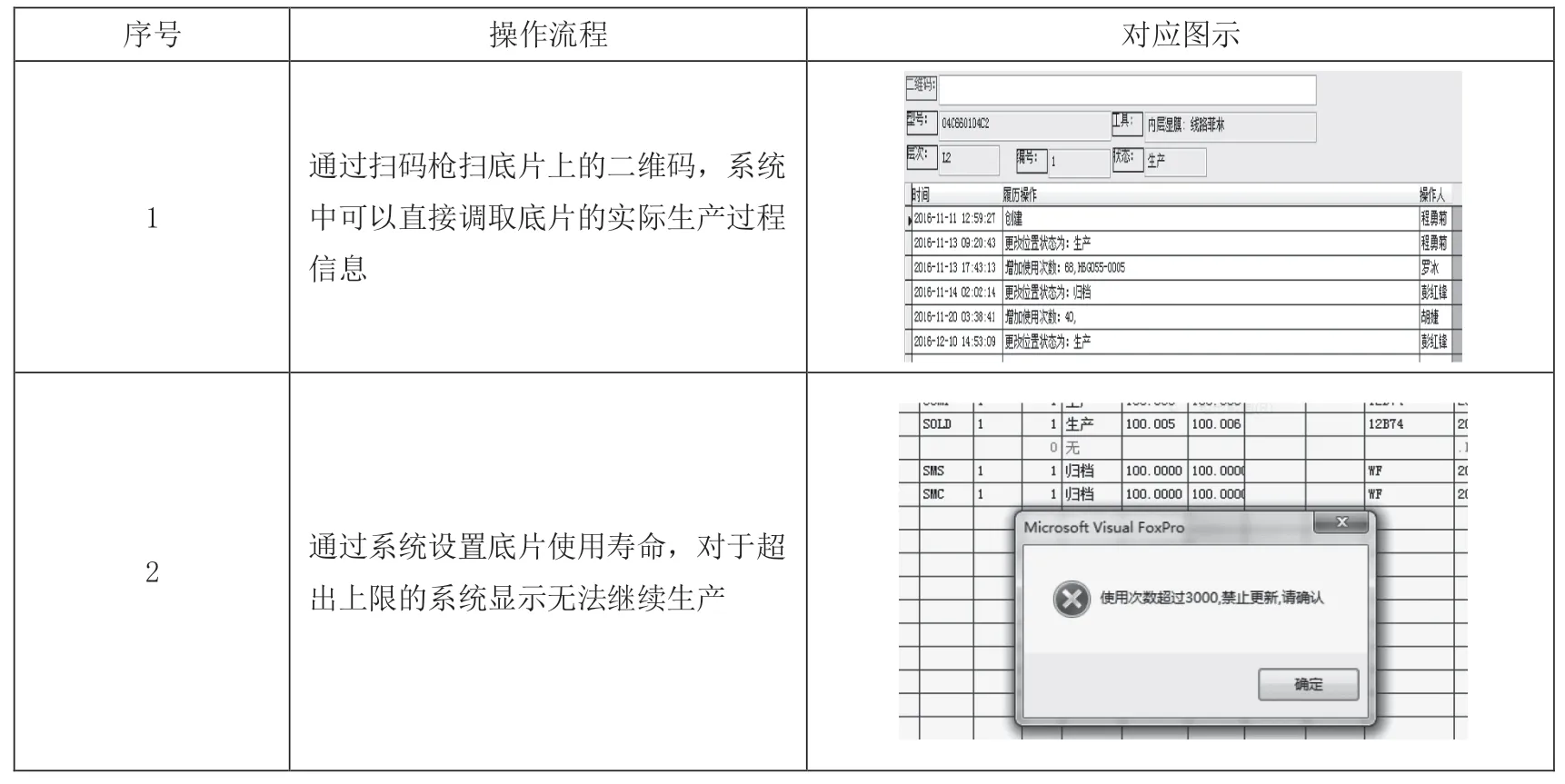

①二维码:对应底片上的二维码的信息;②流程卡条码:对应板流程卡的信息;③型号:对应底片和流程卡的生产型号;④工具:对应底片所在工序,如内层、外层、防焊、字符等;⑤层次:对应底片所对应的层次,如L2、L3、L4……;⑥编号:对应底片设置的编号,每绘制某一流程的1套底片则从1开始累加;⑦状态:指底片实际存在的位置,如底片柜、内层工序、外层工序等位置;⑧当前工艺:指PCB生产板所在的流程,如内层湿膜、外层干膜等;⑨WIP数量:指生产的底片和实际生产板的数量对应并进行次数累加,如wip显示该批次的板有60 pnl,则此次底片使用完后累加60次。⑩履历操作:指显示底片的变更过程,如何时生产、何时转移到生产,生产数量为多少等信息,清晰明了底片的实际过程。

通过以上系统的设置,将底片信息的系统建立、工序生产信息的对接进行完成,生产员工可进行自动扫码直接完成,无法再手动输入。同时通过履历的查找,知道每一阶段底片的使用情况,从而能够迅速查找到对应生产板的信息。

2.2.3 生产操作的调整

(1)绘制底片过程。

在绘制底片做资料过程中,需提前将底片储存位置进行输入,其它操作不用发生变化。

(2)底片信息录入过程。

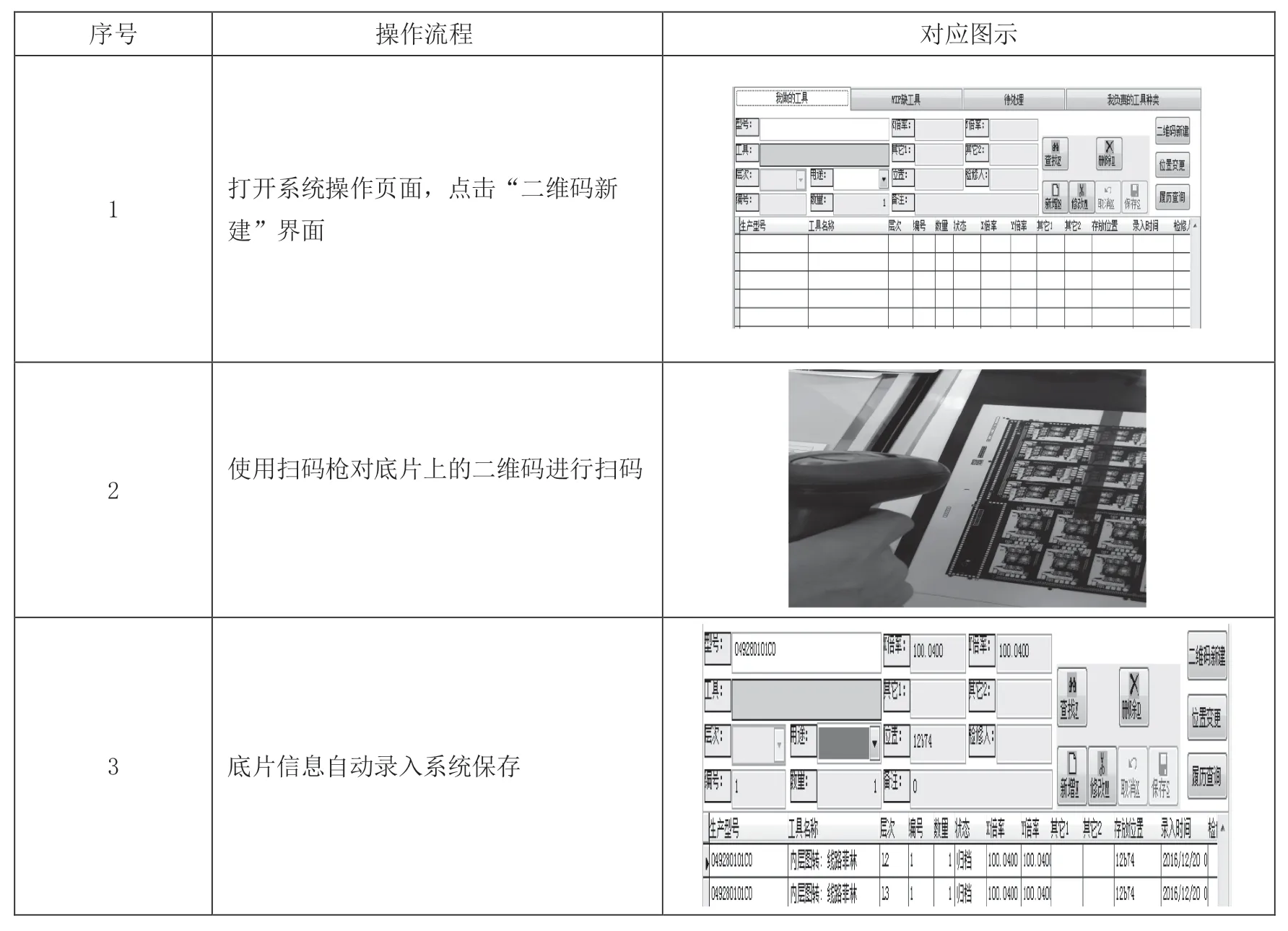

底片光绘结束并检验合格后,使用扫码枪对底片上的二维码进行扫码,具体操作过程见图6。

(3)底片发放生产操作过程。

根据生产实际需求,对于底片进行发放使用扫码枪进行扫码发放,具体操作过程见图7。

通过以上操作,完成了底片与生产板信息的对接,并将菲林位置进行变更到生产,同时累计底片实际生产数量,对于底片的使用次数进行实际的统计。

(4)底片履历的查询。

通过系统可以对底片的生产实际信息进行追踪,同时在系统中已设置底片使用寿命,当超出使用寿命底片将无法在系统中变更和发放,可以很好地进行管理,如图8说明。

3 应用结果

通过对底片管理系统的变更,借助二维码追踪标示,实现了底片、生产之间系统的信息连接,做到了底片精益化管理,实现了员工简易化操作,对于生产给予了极大效率提升,主要体现在:

(1)实现了底片信息化管理,无需人工反复手动输入信息,简化了员工操作,提升员工效率,由原来管理操作10 min/套下降到30s/套,实现同一批次的底片进行批次化管理,无序逐一输入信息,见图9。

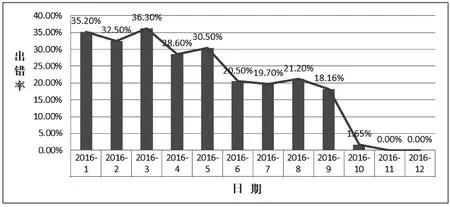

(2)降低了底片管理异常出错率,由前期底片管理混乱导致的底片位置不清、批次混乱、多绘少绘、寿命管控异常等问题,出错情况由35.20%下降到0,且无异常情况出现(如图10)。

(3)通过底片自主管理的系统的建立,与可追溯性系统进行了对接,实现了内层芯板、外层板、防焊板、字符板底片的追溯信息的整合,为实现智能生产奠定了基础工作。

图5 底片生产操作信息系统建立界面

图6 底片录入信息操作过程说明

图7 底片发放操作过程说明

图8 底片管理特殊功能说明

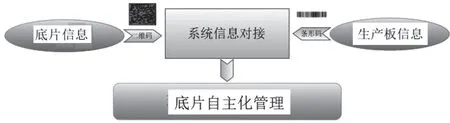

图9 底片管理系统框架示意图

图10 底片出错率变化

4 结论

通过分析底片的问题点,对于问题点逐个进行突破解决,以实现智能化为前提,将底片管理中脚本进行修改、系统进行调整、生产使用扫码功能同时借助二维码和条形码追踪标示进行整体结合,实现了底片的自主管理系统,简化员工操作,提高工作效率,降低底片出错率,降低了底片成本以及报废率;同时对于PCB智能制造可追溯性系统的完善起到了基石作用。