挤压边墙快速施工技术在高面板堆石坝中的应用研究

冯友文,谭其志,刘少东

(1.中国水利水电第十二工程局有限公司,浙江 杭州 310004;2.贵州省水利投资(集团)有限责任公司,贵州 贵阳 550081)

混凝土面板堆石坝在面板浇筑前,坝体上游垫层料不具备直接挡水与抗冲刷能力。若突遇强降雨,极易造成坝前垫层料冲刷破坏或崩塌变形,特别对在施工期有挡水度汛要求的坝体而言,对坝前防护要求更高。

以往多数面板堆石坝采取“斜坡碾+砂浆固坡”方式进行坝前防护,但砂浆固坡存在诸多不足。需定期暂停坝体填筑且需人工方式进行斜面削坡和斜坡碾压处理,安全风险高、施工干扰大且成本高,影响直线工期。为此,借鉴道路工程道沿机的挤压滑模原理,利用1999年巴西埃塔坝(ITA)工程中推出的挤压式混凝土边墙技术解决上述砂浆固坡不足的问题。

1 工程概况

夹岩水利枢纽及黔西北供水工程(以下简称“夹岩工程”)位于贵州省毕节市境内乌江支流六冲河上,由水源枢纽工程、毕大供水工程和灌区骨干输水工程三大部分组成。其中,水源工程混凝土面板堆石坝自上游至下游依次由混凝土面板、垫层区、过渡区、主堆石区和次堆石区等结构组成。坝顶高程1 328.0 m,最大坝高154.0 m,上游坝坡1∶1.4,大坝总填筑方量约473.21万m3,电站装机容量为90 MW(3×30 MW)。

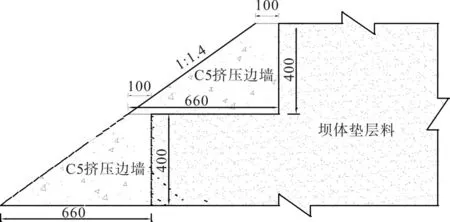

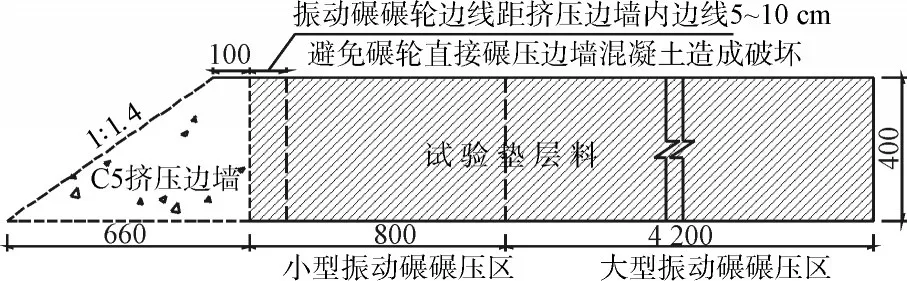

大坝上游坡面采用挤压边墙方式固坡,其断面为直角梯形,每层高40 cm,顶宽10 cm,底宽66 cm,上游迎水面坡比为1∶1.4,下游背水面为铅垂面,挤压边墙混凝土为一级配干硬性C5混凝土,总方量约1.224万m3。具体结构见图1。

图1 夹岩混凝土面板堆石坝挤压边墙结构(单位:mm)

2 挤压边墙现有技术存在的问题

虽然挤压边墙与砂浆固坡相比具有较大的优越性,但仍存在一些亟待解决或改进的技术问题。

(1)缩短挤压边墙施工与垫层料铺筑之间的间隔时长问题。间隔时间过长不利于面板坝快速施工。

(2)挤压边墙附近垫层料碾压质量问题。因挤压边墙是在同层垫层料铺筑前完成施工,既要确保垫层料碾压质量,又不能对挤压边墙造成破坏或变形,施工中存在一定困难。

(3)挤压边墙难以与坝体沉降同步协调变形的问题。当坝体施工期沉降变形时,因挤压边墙受自身混凝土刚性约束会产生一定的拱效应,使挤压边墙与坝体垫层料之间无法协调变形而产生局部脱空现象,在面板浇筑特别是蓄水后,混凝土面板会因前期挤压边墙脱空而急剧变形产生裂缝。

3 面板堆石坝挤压边墙试验研究

3.1 配合比优化设计

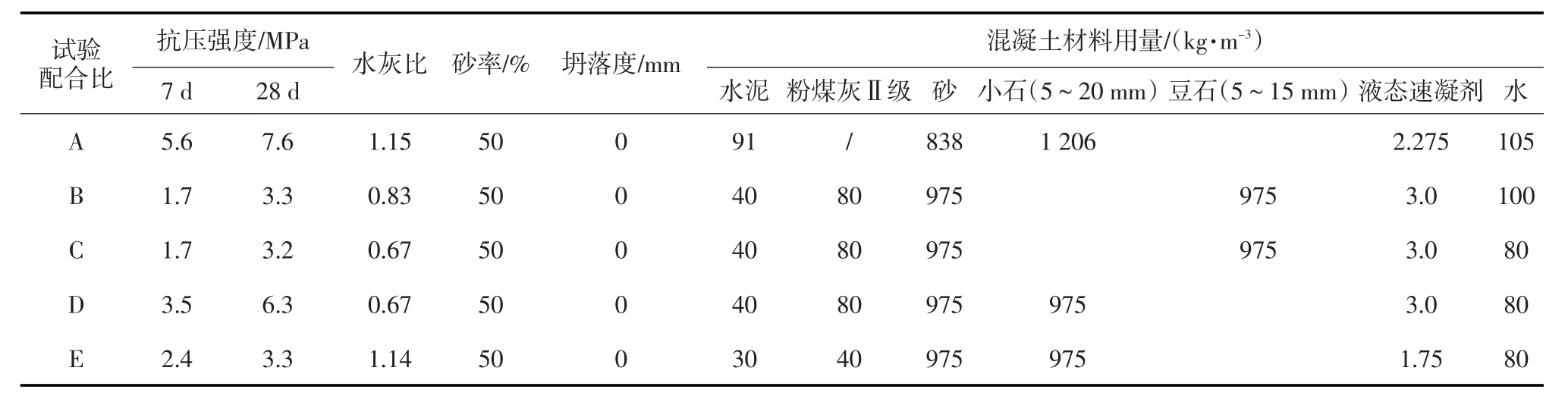

为解决或改进上述技术问题,在夹岩面板堆石坝挤压边墙施工前进行了配合比优化试验研究,要求挤压边墙混凝土不仅要具备快速施工特性,还应具备与坝体垫层料相接近的半透水性能和协调变形能力,通过优化调整配合比中的胶凝材料比例及掺入速凝剂的方式达到上述目的[1]。总体按满足“零坍落度、低抗压强度、低弹性模量及半透水性”的特性进行了5种配合比优化设计方案,具体见表1。

3.2 工艺性试验与最佳配合比选定

3.2.1 试验目的

根据上述各配合比混凝土设置的试验条件分别进行生产性工艺试验,通过对其凝固时间、对挤压边墙机行走速度的适应性以及在垫层料碾压过程中是否存在位移、开裂及崩塌等现象展开试验研究,并根据相应的抗压强度、密度、弹性模量及渗透系数等进行综合对比分析,从中选出最优配合比。进而确定在最优配合比条件下挤压边墙机的最佳(最快)行走速度、挤压边墙混凝土与垫层料铺填的最佳(最短)间隔时间及对不同碾压机具的适应性来配置的最佳碾压机具。同时,寻找达到最佳质量标准条件下的挤压边墙混凝土标准化施工工艺流程,以提高挤压边墙实体质量和施工效率。

3.2.2 试验方案

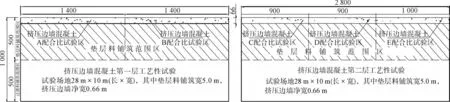

(1)不同配合比适应性试验方案。该工程挤压边墙工艺性试验按5种配合比分2层先后进行,试验场地为28 m×10 m(长×宽),其中垫层料铺筑为28 m×5 m(长×宽)。第一层分A、B两段,每段长度14.0 m,对应A、B两种配合比,挤压边墙机行进速度为15 m/h。第一层工艺性试验完成后,再进行第二层试验,第二层共分C、D、E三段,每段长度分别为9.0,9.0,10.0 m,分别对应C、D、E 三种配合比,挤压边墙机行进速度为27.6 m/h,试验方案见图2。

(2)垫层料铺筑与碾压试验方案。每层挤压边墙完成1 h后开始采取后退法铺筑宽5.0 m、厚44 cm的垫层料,并整平后洒水(含水量控制5%),在挤压边墙完成3 h后开始垫层料碾压。采用“先大碾后小碾”法,即先用26t SSR260C-6振动碾在距挤压边墙边线80 cm以外区域对A、B两段进行连续振动碾压6遍,并在碾压过程中,将碾轮外轮廓线渐进式向挤压边墙靠近。当碾轮外轮廓线距挤压边墙内边线约70 cm时,成型的挤压边墙混凝土出现位移、开裂及坍塌等现象,故26 t大型振动碾与挤压边墙混凝土顶面内边线按不小于80cm进行控制。待上述80 cm以外区域碾压完成后,再采用SVH-700C小型振动碾对80 cm以内区域连续振动碾压8遍,并确保小型振动碾轮边线距挤压边墙内边线5~10 cm,避免碾轮直接碾压挤压边墙混凝土造成破坏。在小型振动碾碾压过程中均未出现挤压边墙混凝土位移、开裂及坍塌等破坏现象。大小振动碾行进速度均控制在2~3 km/h[2]。经振后挖坑试验检测,大小振动碾碾压范围内垫层料干密度、孔隙率均满足设计要求。垫层料碾压试验方案见图3。

表1 夹岩面板堆石坝挤压边墙混凝土配合比优化设计

图2 挤压边墙不同配合比工艺性试验方案示意(单位:cm)

图3 垫层料碾压试验方案示意(单位:mm)

3.2.3 配合比适应性分析与最佳配合比选定

该次挤压边墙共进行了5种配合比适应性工艺试验,其试验成果及适应性情况见表2。

综合上述试验成果及适应性分析,配合比E效果最优,因此选定配合比E为实际施工配合比。

4 挤压边墙与坝体协调变形能力分析

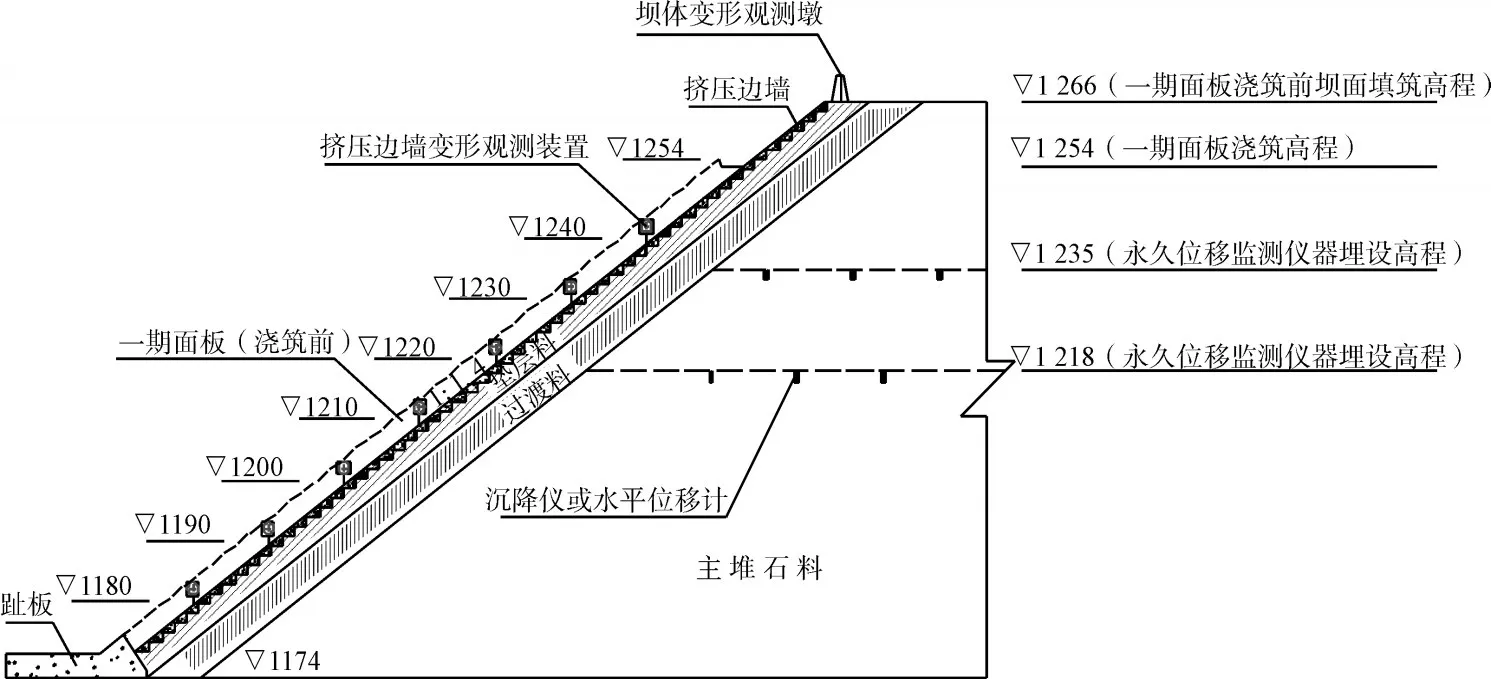

为研究最佳配合比条件下的挤压边墙与坝体变形协调能力,通过挤压边墙上游面埋设临时位移观测点及一期面板浇筑前坝体临时断面顶部设置临时位移观测墩,分别分析位移观测数据。通过坝体内部埋设的水管式沉降仪与引张线水平位移计等永久监测装置,复核和验证上述数据的可靠性和关联性,进而分析和判断挤压边墙与坝体之间的变形协调能力,变形监测方案见图4。

4.1 挤压边墙上游坡面临时位移观测

为分析和观测最佳配合比条件下的挤压边墙是否与坝体沉降协调一致,在一期面板(高程1 174~1 254 m)浇筑前的挤压边墙施工过程中,在其上游坡面上,沿高程方向每隔10 m设置1排,且同一排沿左右方向每隔20 m设置一个,共设置8排38个表面位移观测点。每个观测点均在相应高程的挤压边墙完成后1~3 d内埋设并同时取得初始值,再按1次/10 d的频次进行监测。自2018年7月23日取得初始值,至11月20日未期观测值,对观测值进行对比分析,其水平位移值介于-87(向上游)~22 mm(向下游)之间,沉降量介于9~48 mm之间。

4.2 大坝临时断面顶部位移观测

在一期面板浇筑前大坝填筑至目标高程1 266 m后,2018年11月6日在临时断面顶部靠近挤压边墙处设置1排5个临时位移观测墩,并于7 d内取得初始值,后按1次/7 d的频次进行观测。由于观测时间晚、周期短且因准备一期面板浇筑而暂停坝体填筑施工,仅取得第一期观测数据,各测点当前沉降量很小,为0.50~1.76 mm。

4.3 大坝内部永久位移观测

(1)水管式沉降仪。在填筑过程中,分别在坝体内部高程1 218 m、高程1 235 m处共埋设18支水管式沉降仪,并按1次/周实施观测。2018年10月18日至11月21日,大坝高程1 218 m堆石体沉降量32.12~119.12 mm,大坝高程12 35 m堆石体沉降量22.23~86.23 mm。

(2)引张线水平位移计。在大坝1 218 m及高程1 235 m各布置4支共计8支引张线水平位移计,按1次/周实施监测。自2018年10月18日至11月21日,大坝1218m高程堆石体水平位移量-3.71~40.03mm;1 235 m高程堆石体水平位移量1.43~28.43 mm。

图4 挤压边墙与坝体变形协调监测方案示意

4.4 小结

由于上述各类观测受不同监测方式、监测时间点、监测周期与监测部位的影响,无法从监测数据的绝对值来直接判断挤压边墙与坝体变形协调能力。但从各种监测方式的多期监测数据分析,挤压边墙的变形规律与其他监测方式却保持高度一致:各监测点均呈现受填筑初期铺筑与碾压影响向上游位移,随前大坝填筑面的上升和沉降量的增加又呈逐渐回归向下游位移的规律性变化,沉降量也随监测高程的抬高和时间的推移呈逐渐增加趋势,且均无异常现象发生。与类似工程相比,夹岩工程变形量较少,情况良好,充分表明该工程挤压边墙混凝土具有与坝体沉降协调一致的良好变形能力。

5 挤压边墙适应性分析

该次挤压边墙工艺性试验,垫层料铺厚44 cm,距挤压边墙80 cm以外区域26 t振动碾碾压6遍,垫层料干容重为2.280 g/cm3,孔隙率为16.2%,渗透系数3.3×10-3cm/s;同样,在距挤压边墙80 cm以内区域小型振动碾SVH-700C碾压10遍,垫层料干密度为2.280 g/cm3,孔隙率为16.3%,渗透系数为9.8×10-4cm/s;试验结果均满足或优于设计指标要求。

6 现场快速施工改进措施及实施效果

为确保挤压边墙适应高面板坝快速施工特点,除做好挤压边墙混凝土配合比优化设计、最佳铺料与碾压方式及碾压机具的选择外,在夹岩面板堆石坝填筑及挤压边墙实际施工过程中,还采取了以下改进措施。

(1)改进挤压边墙混凝土运输与入仓方式。该工程采取3.0 m3小型农用车运输,并提前卸料至挤压边墙沿线附近的大坝坝面上,在挤压边墙施工时,再采取0.9(或0.5)m3小型装载机喂料。与以往类似工程多数采取小型农用车运输、人工喂料相比,该工程大大提高了施工效力,并降低了劳动强度与施工成本。

(2)灵活调整初凝时间。该工程挤压边墙混凝土按夏季高温施工时不掺速凝剂情况下初凝时间约2 h控制;冬季低温施工时,通过灵活掺配液态速凝剂控制初凝时间,达到快速施工的目的。

通过挤压边墙混凝土配合比优化设计、与坝体变形协调能力适应性分析与研究,以及现场施工工艺改进措施,2018年4月21日至11月4日,夹岩工程面板堆石坝挤压边墙共计完成高程1 174~1 266 m(一期面板浇筑前大坝填筑高程)挤压边墙混凝土230层、方量4 491.23 m3,填筑高度92 m。且经现场检测,一期面板浇筑前近1.5万m2的挤压边墙上游表面不平整度均未超出±2 cm,并实现了1 h后开始铺筑垫层料、3 h后开始垫层料碾压,行走速度达50 m/h,达到了高面板堆石坝挤压边墙快速施工目的。

7 结语

高面板堆石坝挤压边墙施工时,要充分考虑当地气候条件、坝体填筑强度及现场施工工艺方法等,通过掺粉煤灰以调整水泥等胶凝材料比例、掺速凝剂以调整初凝时间等方式,优化设计出“零坍落度、低抗压强度、低弹性模量及半透水性”的最优配合比,以达到快速施工和适应高面板堆石坝协调变形能力的目的。