基于AMDF和DTS的洗衣机脱水阶段振动信号转速提取

常 玉 , 高翠云, 童怀俊

(1. 安徽建筑大学 电能质量分析及负荷检测技术研究室,合肥 230601;2. 惠而浦(中国)股份有限公司研发中心,合肥 230088)

通过对洗衣机各工作阶段的转速测量有助于了解洗衣机的运行状态,从而进行优化控制或故障诊断。洗衣机转速测量和一般电机测速有相似性,有许多学者对电机测速进行了大量研究,大多采用振动信号、光谱法、图像处理手段,利用频域法或时频分析法等进行电机测速。如Lin等[1]对处于稳态工作发动机,通过振动信号的最低谐波频率分量计算其转速,并使用频谱校正技术提高测量精度;Gryllias等[2]提出使用复杂连续小波变换估算发动机的瞬时转速。Urbanek等[3]对显著变化或具有相对复杂的光谱特征的转速信号提出基于相位解调和联合时频分析的两步瞬时频率估计方法。极少数学者采用图像处理的方法测速,如Zhong等[4]则提出了一种基于视觉和条纹图案的瞬时转速测量。这些方法各具特色,但是相比较而言,采取振动测速成本较低,而且光谱法和图像处理法算法复杂度相对较高。因此,基于振动信号的转速提取十分值得研究。

针对洗衣机振动的研究主要是对已知转速下的振动特性进行减振优化控制研究,直接进行测速的研究文献相对较少。比较传统的方法是将传感器安装在筒体并采用传统的编码器测速,如毕飞龙等[5]采取将霍尔传感器安装在外筒,利用脉冲编码测速得到内筒转速。也有学者利用时频分析法,如Boyraz等[6]则在滚筒洗衣机外筒安装加速度传感器,应用希尔伯特变换来计算信号的相位角及其时间导数获得瞬时频率,即可换算成转速。

最新的洗衣机检测国家标准 GB/T4288—2018[7]明确提出需要在洗衣机外箱体上安装振动传感器进行振动性能包括加速度、速度、位移振动量测量,而且对这些参数测量要在对应的转速下进行检测,即必须同时测量转速。但是,该标准中对转速测量要求将传感器安装在洗衣机外筒,意味着必须打开箱体进行安装。从测试的方便性和时效性,本文提出在满足标准测量振动参数的基础上,同时利用振动信号提取转速,大大提高检测效率,该举措有助于实现不拆卸状态下的整机性能测量。

在箱体外部安装振动传感器,信号强度比在内筒或外筒安装小很多,信噪比较低,测试难度大大提高,特别是脱水阶段,信号变化剧烈,进一步增加了检测难度。

上述文献中的研究者对电机或洗衣机振动信号进行了测速研究,但绝大多数针对洗衣机的研究都是对位于筒体上的传感器振动信号进行处理,不符合GB/T4288—2018标准要求的在外箱体进行检测。Jung等[8]在滚筒洗衣机外箱体进行振动检测,但却是对箱体振动信号进行模态分析,进而为滚筒洗衣机箱体结构设计提供理论依据。

针对上述问题,文中按照国标要求将3D加速度传感器安装在洗衣机外箱体上提取振动信号,充分研究洗衣机脱水段振动信号上升控制曲线与自由衰减段的不同特点,提出了一种采用平均幅度差函数和差分阈值分段处理相结合的算法来提取转速。

通过对某型洗衣机的实验验证,证明该方法测量的转速精度满足国标的要求。该方法能够在无通讯协议下测得转速,测试方式简单,工作效率高。该方法不仅适用于工业现场的出厂检测,而且为实现面向提高生命周期的洗衣机健康预测、故障诊断及寿命预测的特征提取和状态识别技术打下基础。

1 平均幅度差函数(AMDF)

语音信号处理领域常用平均幅度差函数法求解基音周期[9],定义为

(1)

式中:L为分帧的长度;k为延迟量,将延时后的信号与原信号相减, 当差值最小时所对应的延迟量k即为信号周期。Ri(k)在周期的各整数倍上具有谷值特性, AMDF检测周期时,是搜寻谷点值,若将一个毛刺点作为谷点,会存在检测错误,在文献[10]介绍了通过线性变化将原函数的峰、谷点反转。线性变换公式如式(2)所示

(2)

(3)

T=Nmax/Fs

(4)

2 方 法

洗衣机振动信号虽然是非平稳随机信号,但是经过去噪预处理,也具有与语音浊音信号类似的短时准平稳特征,如图1和图2所示。

振动信号的转速定义为每分钟电机旋转的周数,如前文所述,在洗衣机外箱体安装传感器信噪比相对较低,为提高稳健性,采用线性变换后的AMDF进行周期求取, 从而获得转速V, 如公式(5)所示

图2 语音信号波形与AMDF

V=60/T

(5)

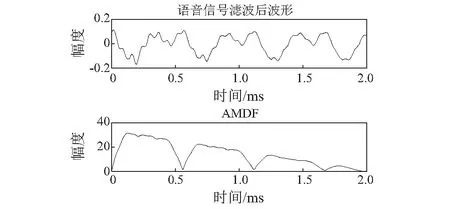

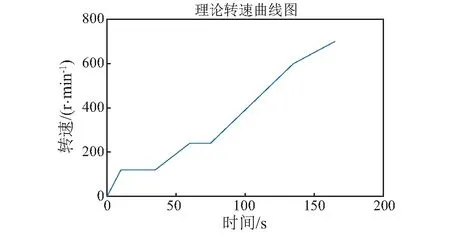

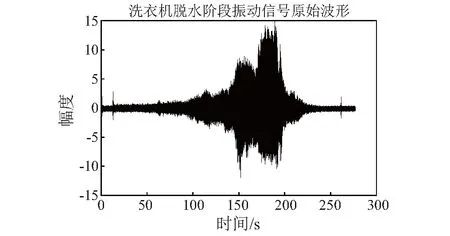

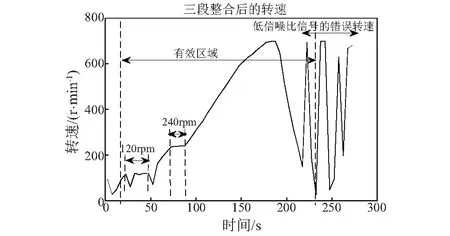

表1为某型波轮式洗衣机的洗衣机脱水阶段时长为2分45秒的上升到目标转速的转速控制曲线表,图3为其对应的模拟曲线。本文的研究目的就是通过采集安装在洗衣机外箱体的振动传感器数据,提取转速,并获得类似图3的含有上升控制曲线与自由衰减曲线的脱水段完整转速曲线。波轮洗衣机脱水阶段和洗涤阶段相比,信号变化更加剧烈。从表1我们就可以得知0~120 r/min仅仅用了10 s的时间。此外,洗衣机脱水转速到达目标转速和设定的脱水时间后不再供给电源,自由衰减到零转速。图4为实测的面板设置为3分钟脱水的某型洗衣机脱水阶段的振动信号波形图。从图4可以看出起始段和衰减段的能量比较弱,信噪比较低,而中间部分相对能量高一些。根据该特点,本文提出分段测量转速,即将脱水段划分为三段,即转速上升段、高转速段、转速衰减段。

表1 某型洗衣机脱水阶段转速控制曲线表

图3 表1对应的模拟转速曲线

图4 某型洗衣机脱水阶段振动信号波形

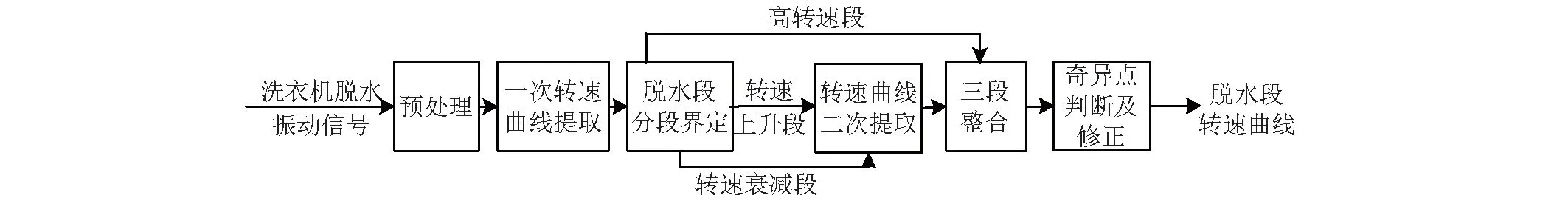

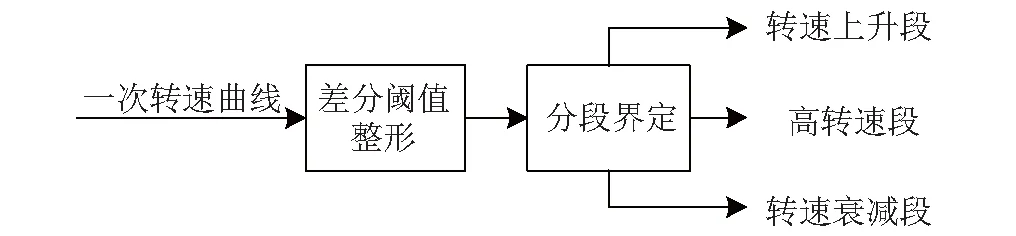

2.1 方法框架

如图5所示,对脱水段振动信号处理时,首先进行低通滤波及分帧预处理,采用AMDF提取出一次转速曲线,再利用差分阈值分段处理,即可将脱水段分成转速上升段、高转速段、转速衰减段。对相对低信噪比的转速上升段和转速衰减段再次利用低通和AMDF获得二次转速曲线,然后和高转速段的一次曲线按时间顺序进行整合。最后,对尾部信噪比过低的振动信号进行判断与截除以及部分奇异点进行修正。

图5 方法框图

2.2 预处理

预处理分为三部分:低通滤波、加窗与分帧。对不同的脱水段振动信号进行处理时,首先进行低通滤波,滤波参数根据对应段的速度曲线上边界点的转速进行设置。通带截止频率ωp和阻带截止频率ωs分别如式(6)和式(7)所示

ωp=2π(V/60)/Fs

(6)

ωs=2π(V/60+5)/Fs

(7)

式中:V表示某段转速曲线上边界点的转速;Fs为采样率。本文采用矩形窗,采样率为10 000 Hz,帧长为5 s,帧移5 s。

2.3 分段转速提取

该小节重点介绍如何将脱水段划分为三段,即转速上升段、高转速段、转速衰减段。AMDF算法受信噪比的影响较大,即使进行了低通滤波,波形中的个别调制干扰依然会造成周期计算错误,特别是能量低的部分,计算误差会进一步加剧。设置合理的周期上、下限值即对应转速限值有助于消除干扰。上、下限值参数的设置如式(8)、式(9)

Tmax=Fs*wlen

(8)

Tmin=Fs(60/V)

(9)

式中:V表示某段转速曲线的上边界点的转速, wlen为帧长。

鉴于此,本文先根据整个工作过程的转速范围提取获得一次转速曲线,然后利用差分阈值法进行分段,获得转速上升段、高转速段、转速衰减段,根据三段的分界点转速重新利用AMDF计算上升段和衰减段的转速,获得更加精准的分段转速曲线,最后整合并修正奇异点获得。

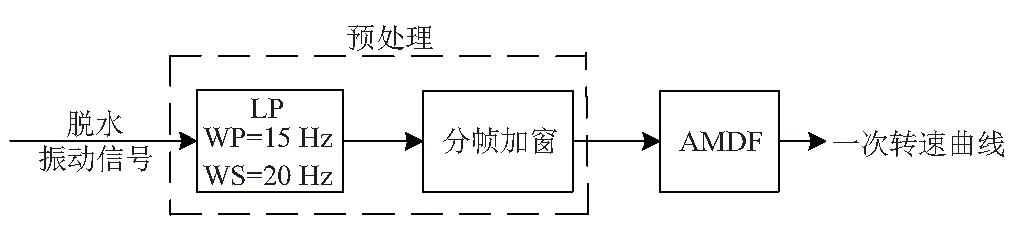

2.3.1 一次转速曲线提取

从图6可以看出,为了提取一次转速曲线,需要做以下步骤

图6 一次转速曲线提取过程

(1) 首先对脱水段的数据进行预处理中的降噪部分,即低通滤波。本文洗衣机的目标转速设定为700 r/min,但是洗衣机的最高转速通常为900 r/min。因此根据公式(6)~(7),设置低通滤波器的通带截止频率为15 Hz,阻带截止频率为20 Hz;

(2) 然后对低通滤波后的数据进行预处理中的加窗和分帧,采样率为10 000 Hz,帧长wlen为5 s,帧移为5 s,采用矩形窗。根据式(8)~式(9)设置上下门限阈值,此时V=700 r/min,即下门限设置为700 r/min所对应的采样点个数,上门限阈值则为帧长(相应转速为12 r/min)对应的采样点数。

(3) 对分帧后的数据进行处理,即对每一帧数据利用平均幅度差函数法求出周期,并换算成频率和转速,即可显示出一次转速曲线,该曲线中的高转速段转速相对准确,因此需要继续分段,界定出高转速段、上升段与衰减段。

2.3.2 基于差分阈值整形的分段界定

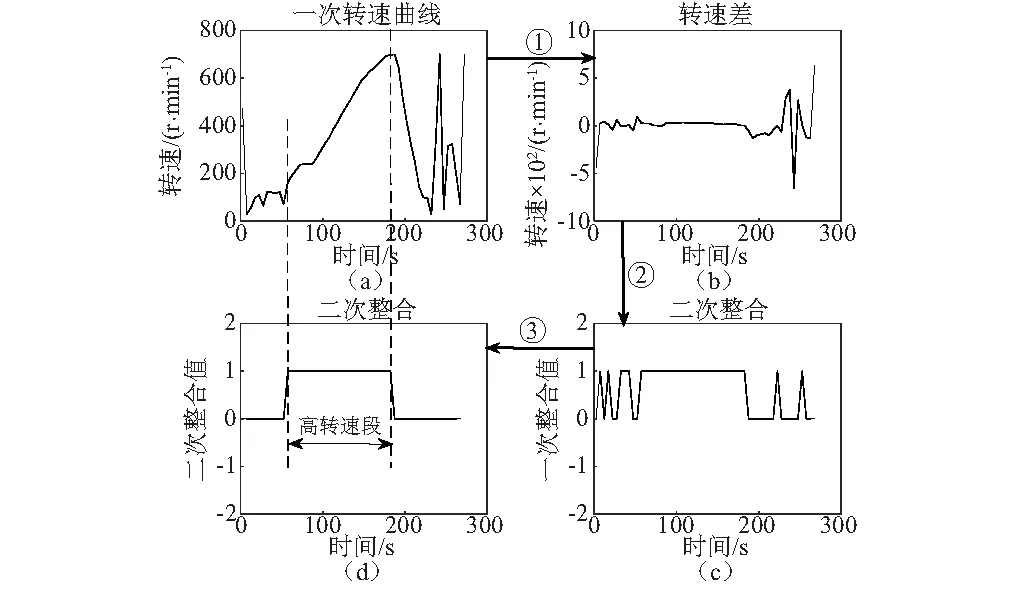

为了将一次转速曲线分段界定出来,如图7所示,本文采用差分阈值整形的方法寻找出分界点,再利用分界点对脱水段进行分段界定,即转速上升段、高转速段、转速衰减段。

(1) 差分阈值整形

图7 脱水段的分段界定

首先对已求出的脱水段的转速进行差分计算。如公式(10)所示,第i+1帧洗衣机脱水段转速为v(i+1)与第i帧洗衣机脱水段转速v(i)的绝对差值Adv(i)为

Adv(i)=|v(i+1)-v(i)|

(10)

对差分后的数据,进行两次阈值整形。设定两个阈值d1和d2,d1和d2是通过大量统计实验得出。首先进行第一次阈值整形,如公式(11)所示,若差分后的数据的绝对值小于d1,则置1;反之,则置0,其中,TP1(i)为第一次阈值整形后的值

(11)

然后进行第二次阈值整形, 若TP1(i)中连续为1的个数小于d2,找到该段的数据起始和结束位置,将该段内原有的1置0,得到修改后的TP1,其余不变。将修改后的TP1从第一个为1到最后一个为1之间的所有数据全部设置为1,得到第二次阈值整形后的值TP2,并找到TP2从0跳变到1和从1跳变到0的两个分界点对应的位置,分别表示为location1和location2。

(2) 分段界定

对于差分阈值整形后的数据,找到从0跳变到1和从1跳变到0的两个分界点location1和location2对应的转速,分别表示为V1h和V3h。由于分帧的影响,为了得到分界点的转速,由脱水段的起始位置到第一个分界点向后推一帧设定为转速上升段,第一个分界点向前推一帧到第二个分界点为高转速段,第二个分界点向前推一帧到脱水段的结束位置为转速衰减段。

2.3.3 不同脱水段的转速曲线二次提取

根据分段的两个分界点,可以得知脱水的3个阶段的转速范围分别为(12~V1h),(V1h~Vmax,Vmax~V3h),(V3h~12)。由于高转速段的信噪比和能量相对较高,一次转速曲线提取后加上差分阈值分段获得左右两个边界点转速后,位于(V1h~Vmax,Vmax~V3h)之间的一次转速曲线波形平滑、误差较小,不需要重新进行二次提取;而上升段和衰减段转速突变点较多误差相对较大需要进行二次转速提取,即再次进行低通滤波和AMDF计算转速。对于转速上升段,此时V=V1h,对于转速衰减段V=V3h,分别将V代入滤波参数设置式(6)~式(7)进行分段滤波,再分别将V代入AMDF参数设置公式(9)得到转速上升段与转速衰减段的下门限的阈值,由于分帧的长度不变,因此对于转速上升段和转速衰减段的上门限的阈值都根据公式(8)设定,然后可以分别获得转速上升段与转速衰减段的阈值范围,最后再对转速上升段与转速衰减段的振动信号利用AMDF分别求出转速。

2.4 分段整合

为了实现分界点的无缝衔接,将转速上升段、高转速段、转速衰减段得出的转速进行三段整合。采取将上升段的倒数第三帧转速,与高转速段的第一帧转速相拼接,得到第一次整合后转速,将第一次整合后的最后一帧转速,与衰减段的第三帧转速相拼接,最终即可得出脱水段的转速曲线。

3 实 验

3.1 实验数据

洗衣机振动数据是利用本实验室的面向多领域的通用自动测试平台(General Purposed Automatic Testing System, GPTS)进行采集,GPTS受安徽省科技攻关项目资助,荣获安徽省科技进步二等奖。其借鉴虚拟仪器思想设计,具有较好的开放性和二次开发性,可广泛适用于低频信号自动检测。数据的采集模式为多通道采集,采集通道为6个通道,采样率设置为10 000 Hz,采集方式为连续采集。本文对某型号波轮洗衣机进行振动测试,主要对ADXL335型3D加速度传感器采集的最敏感的z轴振动信号进行实验分析,实验的衣物重量为2.2 kg。

为针对脱水阶段特性测试,按照工程师建议将洗衣机设置成直接脱水工作模式,为充分了解脱水阶段的特性,选择了3种不同的脱水时间即1 min(标记为类别一)、3 min(标记为类别二)及9 min(标记为类别三)进行测试,目标转速均为700 r/min,每种参数对应35组数据。洗衣机面板上设置的脱水1 min、3 min和9 min,在实际测试中对应的测试时间分别为2分35秒、4分35秒和10分40秒。

3.2 脱水振动特性的分析

以脱水设置3分钟的类别二中第4号样本为例进行具体分析。

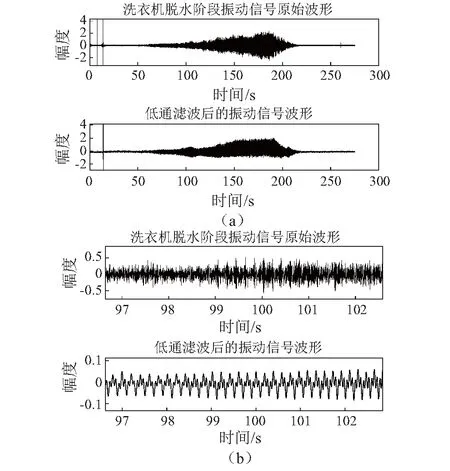

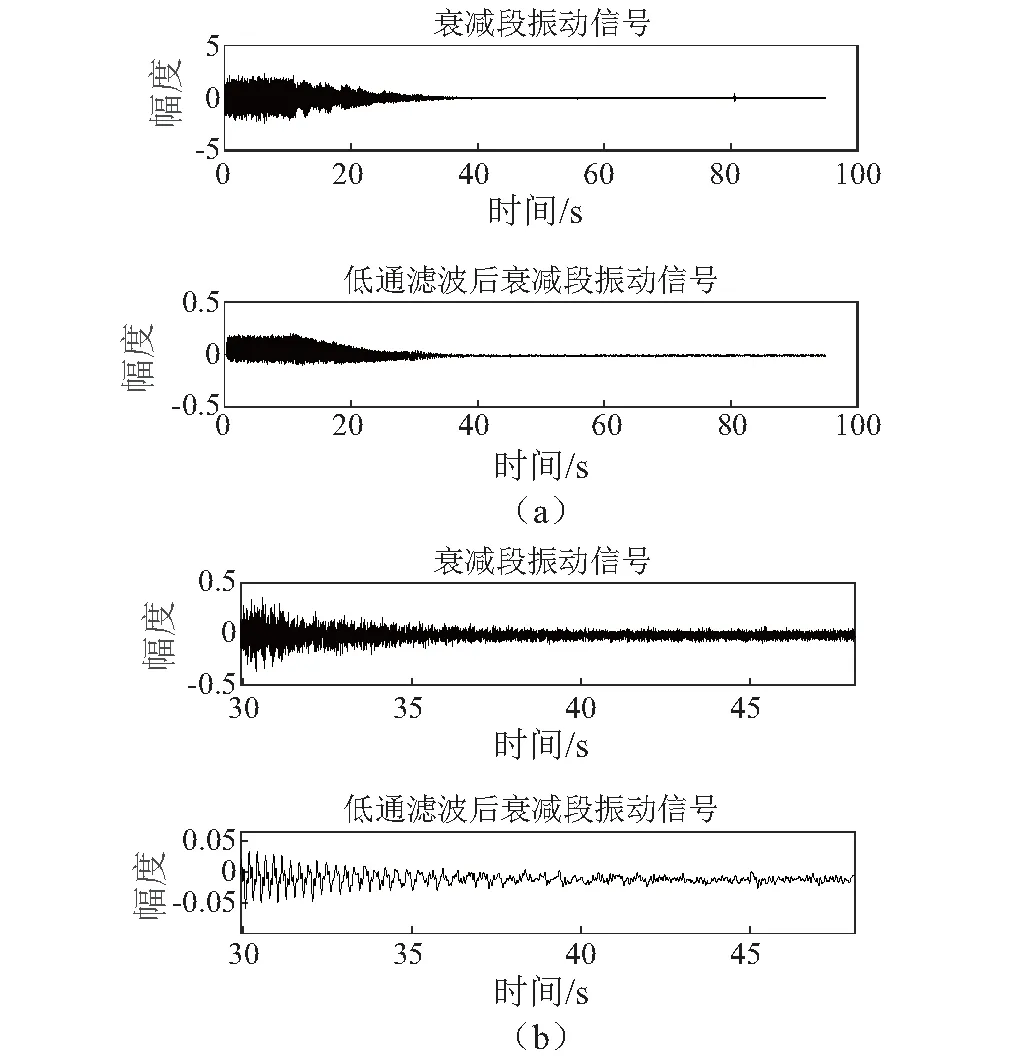

首先对脱水段振动信号进行低通滤波,图8为类别二模式下的第4号样本的脱水振动信号与低通滤波后的波形,由图8(a)脱水振动信号可见,洗衣机脱水段的工作状态是非平稳态。图8(b)为脱水振动信号及滤波后的趋势细节。

对低通滤波后的数据进行一次转速曲线提取,再通过差分阈值计算以及两次整合后,标记出高转速段转速,如图9所示。

图8 类别二4号样本的脱水阶段振动信号原始波形和滤波后波形及97~102 s时间段展开的波形细节

图9 类别二4号样本的差分阈值整形过程

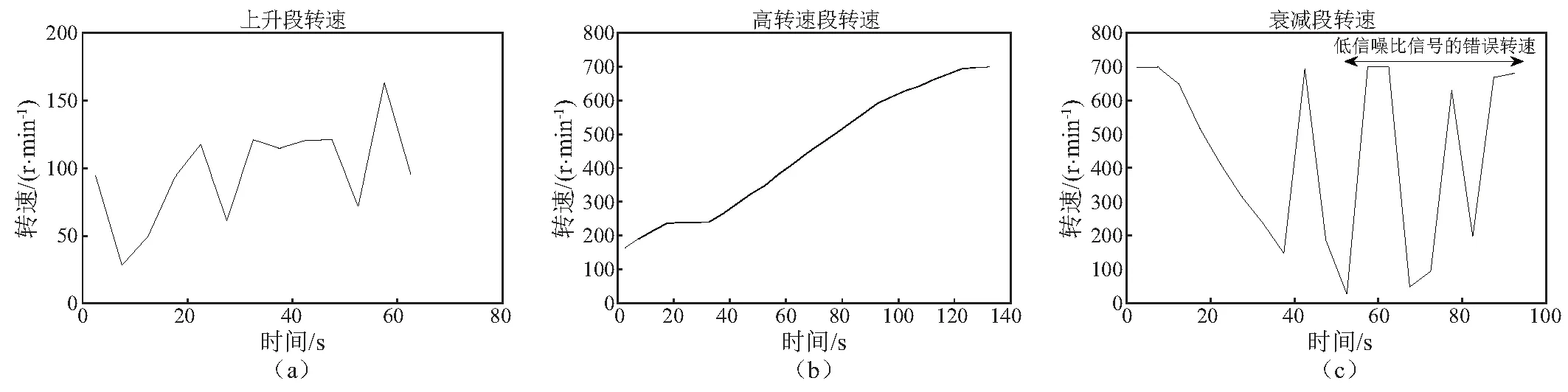

分别对界定出的三段进行转速测量,如图10(a)、图10(b)、图10(c)所示,最后将三段转速进行整合,整合后的转速图如图11所示,由于从洗衣机吸合到开始振动会经历约12 s,因此根据分帧特性从第3帧(对应为15 s)开始含有振动信号。

3.3 衰减段低信噪比振动信号的处理

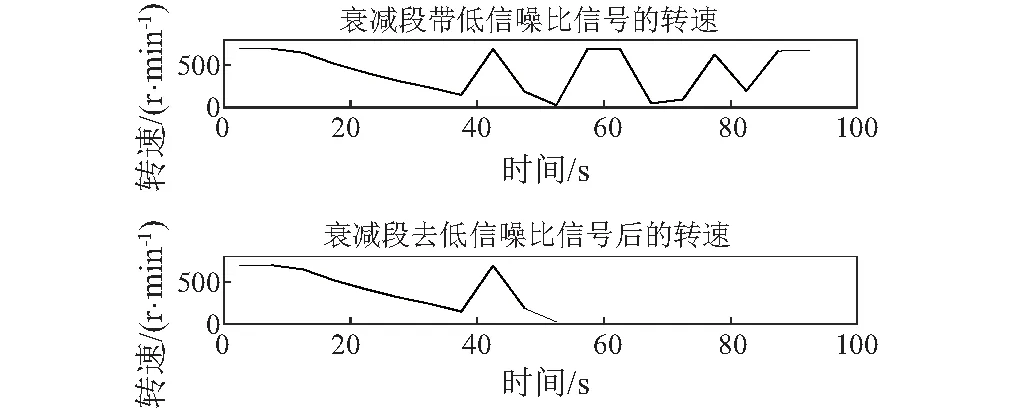

由图12给出的衰减段振动信号所示,从洗衣机振动衰减到洗衣机蜂鸣器响起这一段时间内,存在大量信噪比和能量很低的振动信号,这会造成图10(c)衰减段所示的大量错误转速。

图10 类别二4号样本的上升段转速曲线、高转速段转速曲线及衰减段转速曲线

图11 类别二4号样本的三段整合转速曲线

对衰减段进行处理,保留信噪比和能量相对高的振动信号转速。设置两个阈值d3和d4,这两个阈值是通过大量实验获得,本文设置d3=75,d4=115。首先比较衰减段的转速,记第i帧的转速为V*,后移一点时的转速与该点的差值记为E1,后移两位时的转速与该点的差值为E2,如公式(12)所示,寻找location3(i)为1时的第一个位置,记衰减段第一个转速到该位置转速为去低信噪比信号的转速。图13给出了衰减段去低信噪比信号前后的转速

图12 类别二4号样本的衰减段振动信号和滤波后信号及30~48 s时间段内波形细节图

(12)

图13 类别二4号样本的衰减段去低信噪比信号前后的转速曲线

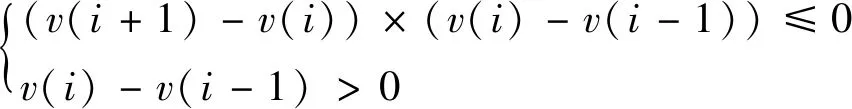

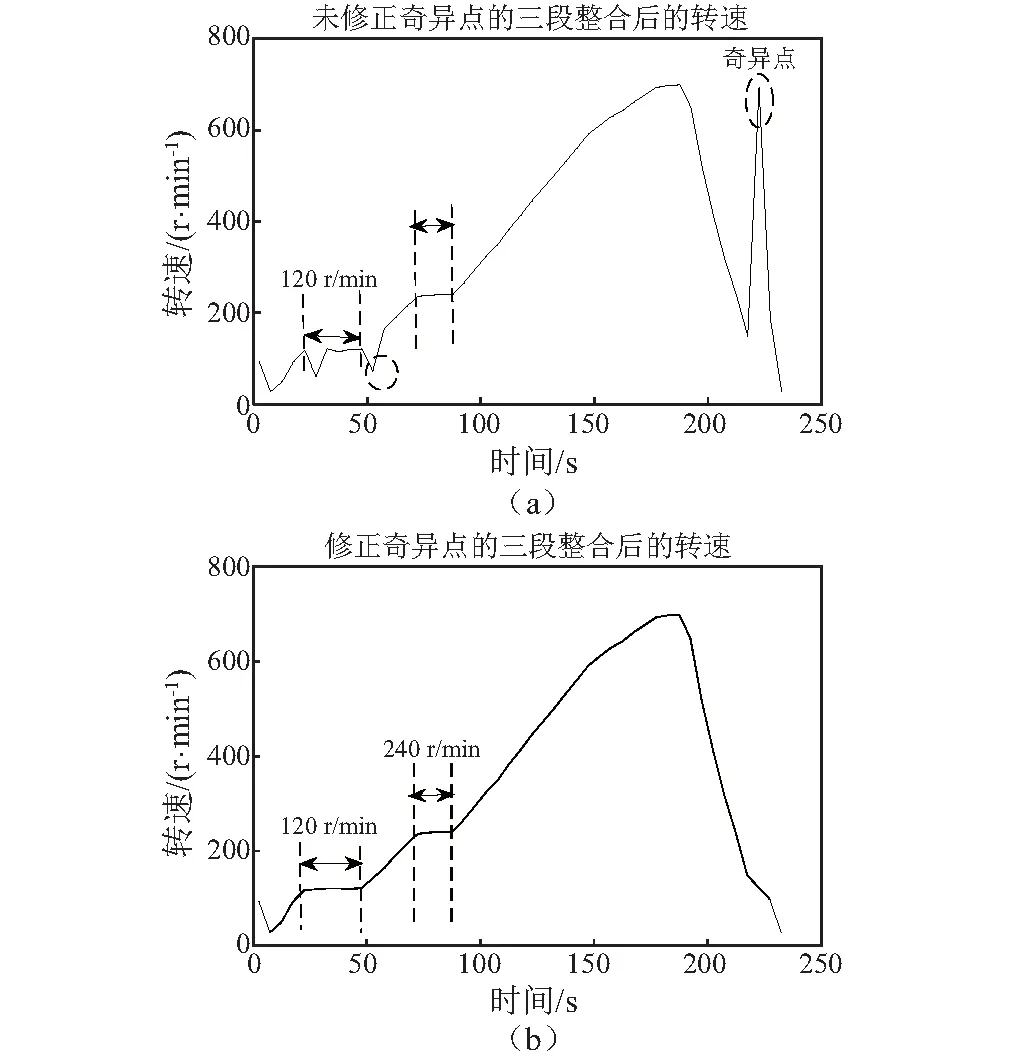

对去除低信噪比后的衰减段转速与上升段和高转速段进行三段整合,如图14(a)所示,依然会存在奇异点,因此需要对奇异点进行修正。为了便于修正,将整合后的转速分两部分分别进行修正,第一部分为起始点到转速最高点,第二部分则从最高点到末点。进行修正时,首先找出奇异点,如公式(13)所示对第一部分的奇异点进行判断,设置一个阈值d5且小于零,在转速误差允许范围(-10~10)内,本文选择d5=-8,其中第帧洗衣机脱水段转速为v(i+1), 第i帧转速为v(i),v(i-1)则为第i-1帧转速

(13)

对第二部分的奇异点则采用公式(14)的判断方法

(14)

再将找出的奇异点进行修正,采用奇异点前后两点求均值的方法代替该奇异点的值,如式(15)所示

(15)

如图14(b)所示为奇异点修正后的三段转速整合图。

图14 类别二4号样本的未修正奇异点及修正奇异点的三段整合后转速曲线

3.4 三类振动信号转速的对比与验证

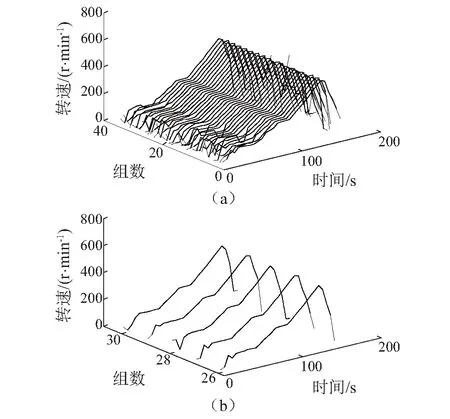

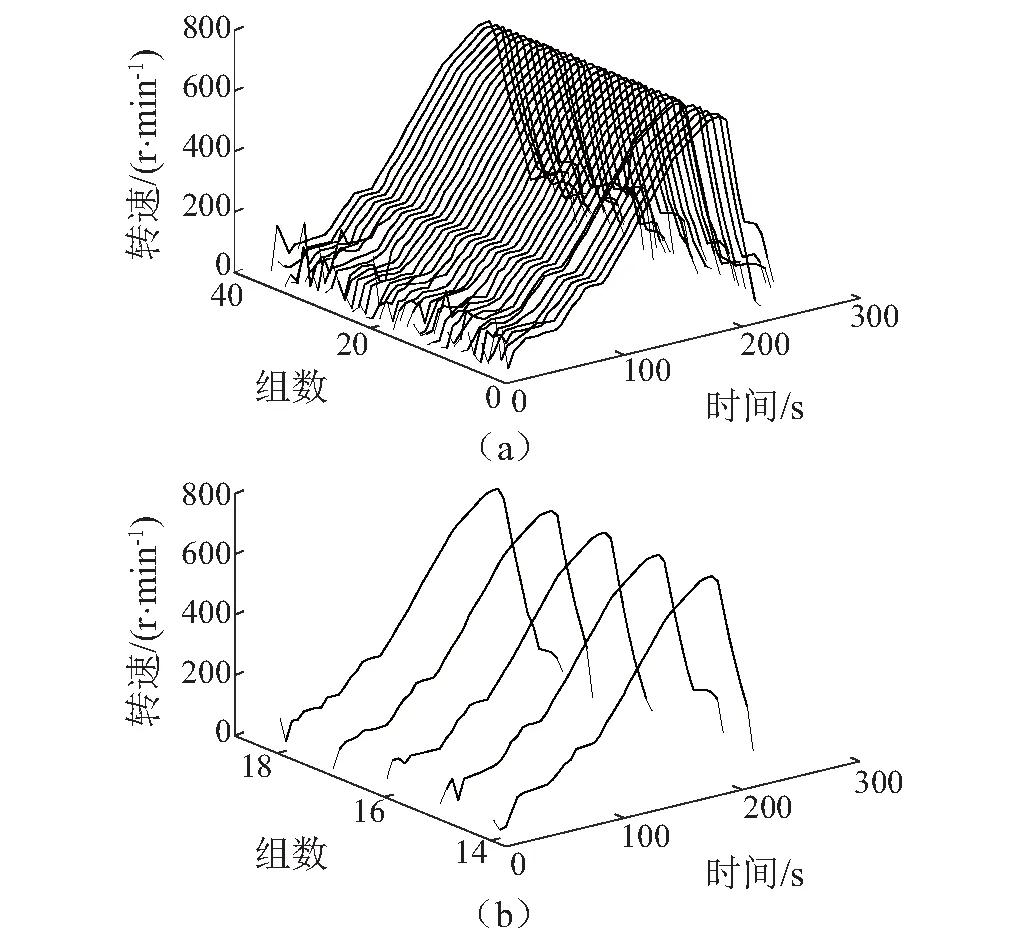

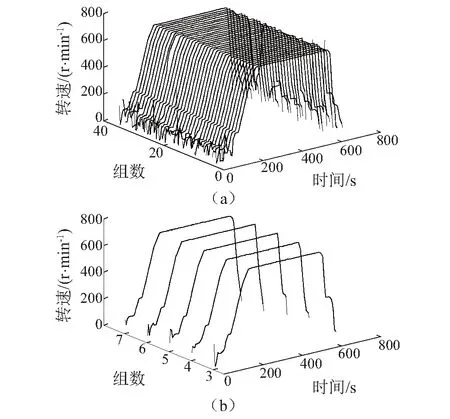

图15描述了类别一的转速曲线统计图,目标转速设置为700 r/min时,如图所示,1 min脱水振动信号的最高转速不能达到目标转速。图16是对类别二的脱水振动信号进行说明,从图中可以看出,3 min脱水振动信号刚好能够达到设定的目标转速。图17则给出了类别三的脱水振动信号的转速曲线统计图,如图所示,9 min脱水振动信号的最高转速能够达到目标转速并且会在目标转速下维持一段平稳状态。如三种类别的转速统计图所示,均存在两个平稳段,即120 r/min和240 r/min。

图15 类别一的35组脱水振动信号转速曲线以及部分展开细节图

图16 类别二的35组脱水振动信号转速曲线以及部分展开细节图

图17 类别三的35组脱水振动信号转速曲线以及部分展开细节图

由于波轮洗衣机采取模糊控制策略,脱水时间设置、衣物重量的变化会造成实际控制曲线与理论曲线的上升段有较大差异,但是120 r/min与240 r/min平稳段差异不大,因此将三种类别统计出的转速曲线图与图3所示的理论转速曲线的120 r/min与240 r/min平稳段以及目标转速段进行误差分析。由于1 min的最高转速达不到目标转速,因此采取与平均值比较的方法。从表2可知:由于上升段初期属于快速加速段,信噪比相对较低,所以120 r/min平稳段的标差较大、离散度偏高,而240 r/min平稳段及最高转速段信号能量相对高,转速标差较小、测试精度高。此外,在120 r/min平稳状态的维持时间为25 s,240 r/min平稳状态为15 s,基本符合理论转速控制时间特性。

表2 平稳段及目标段转速曲线误差表

4 结 论

通过在洗衣机箱体安装3D加速度传感器获取振动信号,本文提出了一种采用平均幅度差函数和差分阈值分段处理相结合的算法来提取脱水阶段振动信号对应的转速,该方法解决了一次转速提取中转速上升段和转速衰减段信噪比过低造成的测量误差过大问题。进一步判断并截除衰减段信噪比和能量过低信号对应的转速曲线,修正完整转速曲线中的少数奇异点,使得转速曲线更加接近实际值。实验结果表明,该方法测试精度较高,满足国家标准 GB/T4288—2018要求,可以很好地验证洗衣机脱水段的转速控制曲线和自由衰减特性。但对于转速较低段需要改进系统设计及算法,如提高预处理电路的增益从而提高信噪比,并且改进低速段的算法鲁棒性。