射流式冲击器水平井段试验及失效分析

索忠伟

(中国石油化工股份有限公司石油工程技术研究院,北京 100101)

旋冲钻井技术是当前解决硬岩钻进难题最有效的方法之一,采用该技术,可使油气田勘探钻井平均钻进效率提高20%~100%,在硬地层效果更为显著,钻井成本下降20%~50%[1-2]。

旋冲钻井技术的主要载体是能够产生高频动载的液动冲击器,在常规回转钻井的基础上,增加冲击作用,加速井底岩石的破碎,进而提高破岩效率[3-5]。射流式冲击器是液动冲击器的一种,在垂直井中应用已取得了良好的提速效果,并已开始逐步得到推广应用。在水平井中应用其工作寿命和提速效果还需进一步开展现场试验验证。

1 射流式冲击器工作原理及特点

1.1 射流式冲击器工作原理

射流式冲击器工作原理[3-5]如图1所示。当高压流体流经射流元件时,从射流元件喷嘴A喷出,基于射流附壁原理从射流元件喷嘴高速喷出后随机附壁射流元件的左侧或右侧,假如射流先附壁于右侧,高速附壁射流由输出道E进入活塞缸体上腔H,推动活塞I与活塞连接的冲锤K一起下行,直到撞击到砧子M端面,产生对砧子的冲击。砧子将冲击力以应力波的形式传递到钻头L,完成一次冲击作用。增加钻头对井底岩石的破碎效率,提高机械钻速。

A-喷嘴出口;B-左控制孔;C-右控制孔;D-左信号道入口(左输出道);E-右信号道入口(右输出道);F-左排空道;G-右排空道;H-活塞上腔;I-活塞;J-活塞下腔;K-冲锤;M-砧子;L-钻头

图1射流式冲击器工作原理示意图

Fig.1Schematic diagram of the efflux-hammer working principle

当冲锤与砧子撞击同时,活塞停止运动,冲锤撞击砧子反弹瞬间上腔形成水击压力,水击压力信号通过信号道口E反馈到控制孔C出口,迫使射流切换附壁于左侧。高速附壁射流由输出道D沿缸体外侧通道进入缸体下腔J,然后推动活塞向上作回程运动。当活塞运动到上死点位置时,缸体下腔J产生激增水压,水压信号通过左侧信号道入口D传递到控制孔B处,迫使射流切换附壁。周而复始,实现高频动载冲击。缸体上、下腔排出的流体和未进入腔体推动活塞运动的流体则通过F、G排空道排出,经缸体外侧排空道、过流接头及砧子流道流入到井底。

由于冲击器冲击作用造成井底岩石应力集中,井底岩石在高频动载下塑性降低,脆性增加,更容易产生破裂裂纹,裂纹的产生,大幅度减小了破岩所需的扭矩,有利于PDC钻头切削破岩,随着冲击的作用增大,裂纹发育,产生体积破碎坑,加速破岩效率,提高机械钻速。

1.2 射流式冲击器的特点及水平井施工对冲击器的要求

(1)井下作业安全可靠,即便不工作也不必起钻,可按常规钻井继续钻进。

(2)性能参数具有较大的调整范围,不会影响井下动力钻具和测量仪器配合使用[10-12]。

(3)在与MWD/LWD配合应用时,不会影响其信号传递[13-14]。

(4)在钻具组合中,其位置可与钻头直接配合,也可置于动力钻具的上部[15]。

2 水平井射流式冲击器现场试验情况

试验在KHA1-63井进行,当完成该井设计井深3632 m后,现场试验分2趟钻进行。

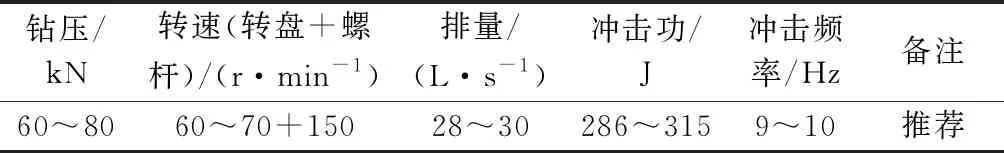

综合考虑螺杆和旋冲钻井的特点,优选出旋冲钻井参数,见表1。

表1 试验井段旋冲钻井参数设计Table 1 Rotary-percussive drilling design parameters for the test well section

第一套钻具试验井段为3632~3651 m。纯钻时间9 h,进尺19 m,平均机械钻速2.1 m/h。使用常规旋转钻井在该区块水平井段花岗岩地层钻进,平均机械钻速1.5 m/h,使用旋冲钻井,相比常规旋转钻井提速效果显著。

第二套钻具试验井段为3651~3700 m。试验采用了冲击器与螺杆组合,纯钻时间15.5 h,进尺49 m,平均机械钻速3.2 m/h。其中,在工具有效工作井段3651~3662 m,进尺11 m,纯钻时间2.2 h,平均机械钻速5 m/h。表2列举了在KHA1-63井8in井眼中,采用射流式冲击器钻进与未采用射流式冲击器钻进机械钻速对比情况。

从表2可见,在同时使用冲击器加螺杆情况下,当冲击器正常工作时平均机械钻速为5.0 m/h,相比上部井段(1~5)使用螺杆,机械钻速较最快钻速(3.8m/h)提高了32%。较上部井段使用同型号钻头(MXL-55DXO)使用螺杆最快机械钻速(2.5 m/h)提高了1倍。可见冲击器与螺杆配合使用具有显著的提速效果。

表2 与相邻井段钻速对比情况Table 2 ROP comparison with adjacent well sections

3 存在的问题及分析

虽然2套射流式冲击器在水平井段试验中有效提高了机械钻速,但共同存在井下工作寿命短的问题。在现场应用后对冲击器进行了拆检分析,认为造成冲击器工作时间短的原因是缸体失效,即在缸体内壁流道一侧出现了断裂。为了查找出问题的原因,对缸体进行了材料综合性能分析,并对断块进行了强度分析。

对使用后发生断裂的HHD缸体(试样一)和H13缸体(试样二)进行了综合分析。对比分析2试样的材料化学成分、拉伸性能、冲击性能、硬度、非金属夹杂物、金相组织和晶粒度,对断裂的HHD缸体试样进行断口分析和渗层厚度检测。

3.1 材料化学成分分析

取H13和HHD两种不同材料样块,进行材料化学成分分析,结果见表3。

表3 材料化学成分分析结果 wt%

从表3可见,HHD缸体和H13缸体的化学成分有较大的差异,HHD缸体材料中Cr、Si、Mo、V的含量明显低于H13缸体,并且添加了稀土元素Ce进行改性。

3.2 组织和夹杂物检验

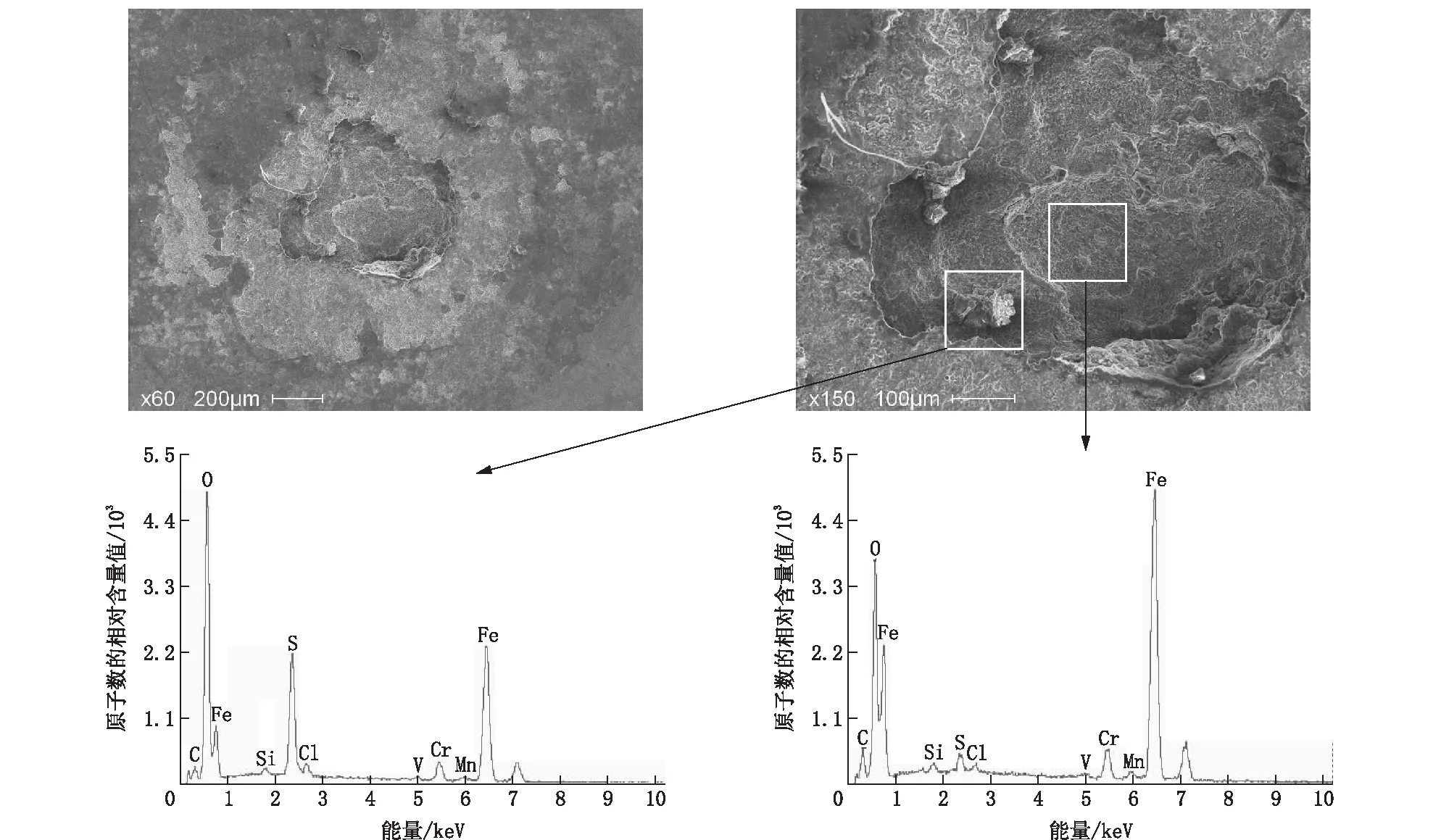

采用EDS分析结果表明,缸体使用HHD材料存在Ce的硫化锰夹杂和稀土氧化物夹杂。缸体采用HHD材料,其内表面渗氮层深度为0.12 mm。缸体内壁和外壁有明显的铸造缺陷,其内壁存在渗氮层剥落现象,并在内壁产生了几处裂纹。

H13缸体材料中的非金属夹杂物数量比较少,大都呈点状,尺寸较小,EDS分析显示,主要是氧化物、硫化物及钒的碳氮化物。材料基体组织为回火索氏体+少量共析碳化物,晶粒度5.0级。也存在枝晶状偏析,但没有HHD缸体严重,如图2所示。凹坑内的腐蚀产物中可检测到很高的S。材料中也存在较多铸造疏松缺陷,个别缺陷尺寸较大,肉眼依稀可见。

3.3 力学性能试验

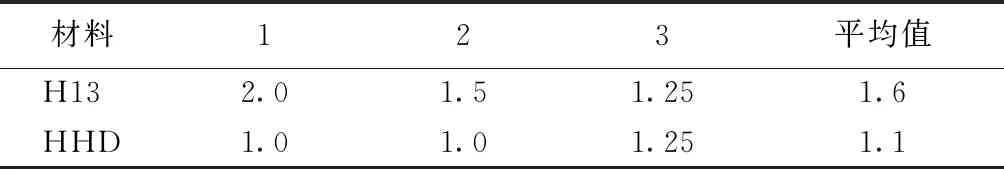

冲击和拉伸试验结果表明,HHD缸体的材料强度远低于H13,2种材料的塑性和韧性均很低。测试结果见表4和表5。

表4 拉伸性能测试结果Table 4 Tensile test results

表5 室温冲击试验结果 KV2/J

3.4 硬度测试

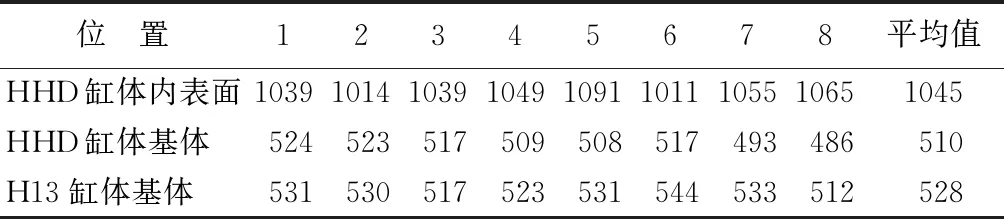

测试结果见表6。

表6 维氏硬度测试结果 HV1

由表6可见,HHD缸体渗氮处理后的表面硬度在1000 HV1以上,基体材料的平均硬度为510 HV1;H13缸体材料的基体硬度略高于HHD缸体,平均为528 HV1。

分析结果表明:

(1)HHD缸体材料基体组织的塑性和韧性都很差,硬度较高,达HRC50;缸体内表面渗氮层的平均深度约为0.12 mm,基体为回火索氏体组织,晶粒度为9.5级,有明显的枝晶偏析,存在较多铸造疏松;材料中含有较多的点状含稀土Ce的夹杂物和硫化锰夹杂物,个别含稀土夹杂物尺寸较大,达到30 μm;缸体属于多源腐蚀疲劳断裂,裂纹起源于缸体内表面腐蚀坑和露出表面的铸造疏松缺陷;内表面腐蚀坑内分析出有含硫腐蚀产物。

注:凹坑内的腐蚀产物中可检测到很高的S

图2腐蚀点微观形貌和能谱分析

Fig.2Microscopic morphology and energy spectrum analysis of corrosion points

(2)H13缸体:基体材料的塑性和韧性较差,硬度很高,达HRC51;材料的基体组织为回火索氏体+少量共析碳化物,晶粒度5.0级,枝晶偏析不明显,存在大量铸造疏松缺陷;材料中非金属夹杂物数量不多,主要是氧化物、硫化物及钒的碳氮化物,尺寸较小。

综上分析,缸体在铸造的过程中存在着0.5 mm的误差,缸体设计内壁为5 mm,加工壁厚4.5 mm,强度降低;热处理硬度过高,缸体设计硬度为HRC48,实际热处理硬度为HRC59,硬度提高材料脆性增强,韧性降低;加工工艺中退刀槽便于加工,但使内壁根部厚度减薄1 mm,增加了应力集中,降低了内壁强度。

4 改进方案

通过设计一种水平井用冲击器冲击力传递机构,能够使冲击器在水平井中工作时减小活塞与活塞缸、活塞杆与压盖、冲锤与外管等运动副之间的摩擦磨损,更有效地传递冲击能量,提高冲击器井下工作寿命;冲锤在外管内通过花键配合运动,摩阻小,机构可靠性高。图3为水平井冲击器结构示意图。

1-射流元件;2-活塞缸 3-外缸;4-活塞;5-活塞压盖;6-中接头;7-冲锤 8-外管;9-冲锤花键;10-外管花键环;11-砧子

图3水平井用冲击器结构示意图

Fig.3Structural sketch of the fluid powered hammer for horizontal wells

此外,改进铸造材料,选择铸造性能更好的H13作为缸体的铸造材料。改进铸造工艺,针对现在缸体铸造成品率低,存在铸造缺陷的情况,提出改进铸造工艺和检验手段的具体措施,消除加工误差。冲击器改进后在国内水平井段进行了现场应用,其工作寿命达125 h。

5 结论

(1)射流式冲击器在KHA1-63井的试验结果证明其在水平井段具有显著提速效果。

(2)缸体过早失效制约了射流式冲击器在水平井段的进一步推广应用。

(3)导致缸体失效的关键因素为材料性能和材料缺陷。

(4)通过冲击器结构改进设计、加工材料及工艺优化,可解决冲击器水平井过早失效的问题。