乙二胺对AZ91D镁合金微弧氧化过程火花放电现象及微弧氧化膜性能的影响

钱 堃 李伟洲卢小鹏 韩鑫鑫 金 勇 张 涛 王福会

(1.广西大学,广西 南宁 530004;2.东北大学,辽宁 沈阳 110819)

镁合金是一种在地壳中含量极高的金属,约占地球质量的2.35%[1],且镁合金密度较小,仅1.74g/cm3,约为钢的1/5、锌的1/4、铝的2/3,同时镁合金具有较高的比强度比刚度[2],较好的电磁屏蔽性,导电导热性等优点,因此在与其他的轻质材料的竞争中具有明显优势[3]。现如今镁合金已经被广泛地应用于航天、汽车、电子产品等的生产制造[4]。但与此同时,由于镁合金的化学性质活泼,其标准电极电位为-2.37V,低于大部分金属的标准电极电位,而且镁合金的表面无法形成一层致密的保护膜,因此镁合金的耐蚀性较差,这无疑极大地限制了它的使用[5]。

为提高镁合金在腐蚀环境下的耐蚀性能,常使用微弧氧化、转化膜、电沉积和激光加工等技术对其进行表面处理[6-8]。其中微弧氧化技术较其他表面处理技术具有很多优势,如生产效率高,环保,制备的涂层与金属基体结合牢固等,因此已被广泛应用在镁合金上。然而,微弧氧化涂层具有疏松多孔的结构,这导致其不能满足严苛的耐腐蚀性要求[9]。因此,降低微弧氧化膜结构中的孔洞尺寸及孔隙率以提高其耐蚀性具有重大的研究意义。赵晴[10]的研究发现,经过弧光放电即大火花放电阶段制备的镁合金微弧氧化膜较微火花阶段制备的微弧氧化膜孔洞尺寸更大,耐蚀性更差。刘全心等[11]的研究表明,进入大火花放电阶段后,镁合金微弧氧化膜层具有更大的粗糙度与孔隙率。唐浩[12]与Luo S[13]等人在抑弧状态下在铝合金表面成功制备了微弧氧化膜,发现其孔隙率较非抑弧状态下制备的膜层低,且耐蚀性有了很大的提高。因此可见,微弧氧化膜的孔洞尺寸及孔隙率与微弧氧化过程在的火花放电现象有直接关系,可以推测镁合金在抑弧条件下制备的微弧氧化膜将具有更小的孔洞尺寸与孔隙率,并具有更好的耐蚀性能。张涛[14]和杨增福[15]等人发现,在电解液中加入有机胺可有效抑制微弧氧化过程中的放电火花,提高微弧氧化过程的起弧电压。不过,有机胺的添加对微弧氧化膜的形貌及耐蚀性影响的研究尚鲜有报道。本研究旨在往微弧氧化电解液中添加乙二胺以制备低孔隙率与高耐蚀性的镁合金微弧氧化膜层,并就乙二胺的浓度对微弧氧化膜的形貌及耐蚀性影响进行探索。

一、实验方法

(一)试样制备

实验所用镁合金为AZ91D镁合金,切割成为30×30×6mm的试样,将切好的试样除油后用砂纸逐级打磨至1000#,蒸馏水清洗后至于冷风中吹干备用。微弧氧化所用电解液为硅酸盐系碱性电解液,其主要成分为:硅酸钠 10~40g/L,氟化钾 2~10g/L,氢氧化钠2~20g/L,乙二胺0~100g/L。使用正向脉冲电源在镁合金上制备微弧氧化膜,电源的频率为500 Hz、占空比为30%,电流密度恒定在2A/dm2,直至电压上升达到250V或400V后保持恒压状态,整个微弧氧化过程持续10分钟且溶液的温度控制在25°C~35°C。制备后的样品使用蒸馏水清洗并在冷风中吹干。

(二)测试方法

使用相机对微弧氧化过程中试样表面的放电火花进行拍摄与观察,采用扫描电镜 (PHILIPS,XL-30FEG)对微弧氧化膜层的形貌进行分析,利用德国生产的Zahner Zennium电化学工作站完成电化学测试,测试采用三电极体系,以镁合金试样为工作电极,饱和甘汞电极作为参比电极,面积为4cm2的铂片为对电极。所有电化学测试均在30°C恒温下的w(NaCl)=3.5%水溶液中进行,测试前试样在溶液中浸泡3小时直到开路电位稳定。极化曲线分阳极与阴极分别进行测试,扫描速度为0.333mV/s。

二、结果与讨论

(一)乙二胺的添加与其浓度对微弧氧化放电火花的影响

图1为在电解液中添加不同浓度乙二胺后微弧氧化的电压变化曲线与镁合金表面的放电火花情况,其中图1(a)为在250V恒压下微弧氧化,图1(b)为在400V恒压下微弧氧化。一般认为,微弧氧化过程可分为三个部分:(1)钝化膜生长阶段;(2)微火花放电阶段;(3)弧光放电阶段,而各阶段之间的界限并不绝对,需要通过实验现象具体分析[10]。从图1a中可以看出,随着乙二胺浓度的增加微弧氧化过程电压上升的速度随之增加。微弧氧化过程的起弧电压也会随着乙二胺浓度的增加上升,从图1(b)可见当电解液中乙二胺的浓度为 0g/L、20g/L、40g/L、60g/L、80g/L、100g/L 时,起弧电压分别为 175V,184V、198V、212V、230V、261V;而当电压达到400V时,可以看到在加入乙二胺后镁合金表面放电火花的密度与亮度明显降低。图1(a)中当电压达到250V时,可见镁合金表面放电火花密度同样随着乙二胺浓度的增加而减小,当乙二胺浓度达到100g/L时,由于微弧氧化的起弧电压已上升至261V,因此微弧氧化过程中无法看到明显的火花放电现象。由此可以得出结论在电解液中添加乙二胺可有效地抑制微弧氧化过程中的火花放电现象,降低放电火花的密度并提高微弧氧化过程出现放电火花现象的起弧电压。

(二)乙二胺的添加与其浓度对镁合金微弧氧化膜形貌的影响

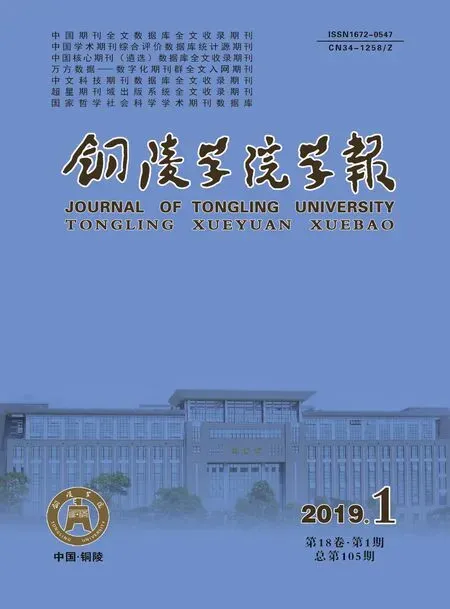

图2为在电解液中添加不同浓度乙二胺后250 V恒压下AZ91D镁合金表面制备的微弧氧化膜的表面及截面形貌,由图中可见,电解液中未添加乙二胺时膜层表面有大量尺寸范围在1mm~5mm的孔洞,这是由于微弧氧化过程中电解质引起了熔融氧化物的快速凝固,而在放电通道的位置处产生了气体[16-18],当电解液中加入乙二胺时,可见孔洞的尺寸与数量均随着乙二胺浓度的增加而减小,由于熔融物堆积而形成的火山状突起也明显减少,当乙二胺浓度达到80g/L时,膜层中除小部分大孔存在以外均为尺寸仅0.5mm~1mm的微孔,而当乙二胺浓度为100g/L时,膜层已经极其致密,孔隙率较低,而小孔的数量较其他的膜层数量也明显下降。通过截面形貌可以发现电解液中未加入乙二胺时,250V恒压条件下制备的微弧氧化膜存在大量孔洞,其中包括一些从膜层表面直达基体的贯穿孔,膜厚为4.4μm~5.6μm,而加入乙二胺后膜层的厚度随着乙二胺浓度的增加而逐渐减小,但膜层逐渐变得致密,贯穿孔消失同时膜层中孔洞的尺寸也有所减小。

图1 不同浓度乙二胺对微弧氧化电压上升变化及AZ91D镁合金表面的放电火花情况的影响

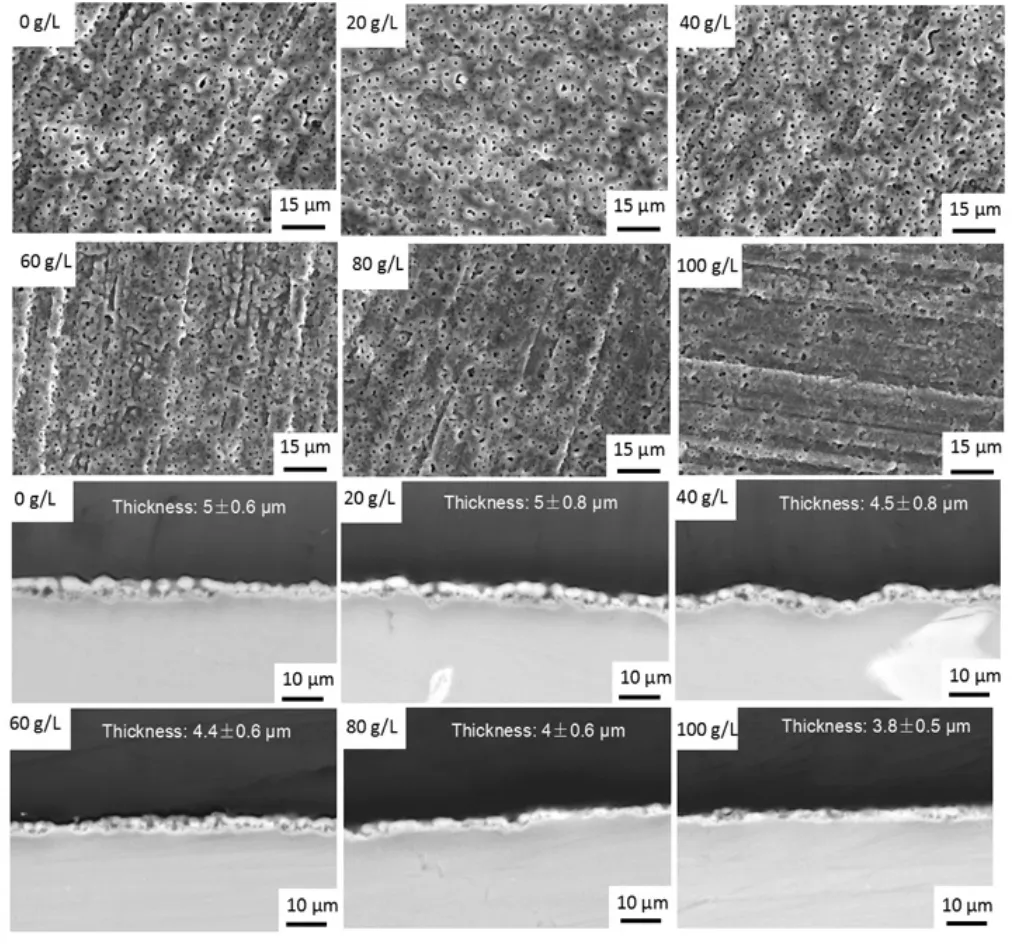

图3为在电解液中添加不同浓度乙二胺后400V恒压下AZ91D镁合金表面制备的微弧氧化膜的形貌,从图中可以发现,所有的膜层表面均存在尺寸较大的孔洞,孔隙率较250V恒压制备的微弧氧化膜更高,这是由于电压上升时,火花放电强度逐渐增加,在放电处停留的时间得以延长且产生了持续的击穿,因此,在该点处生成的熔融物增多,而未出现火花放电的区域变大,吸附的气泡也随之增多,由于放电合金表面的高温使得膜层瞬时呈熔融状态,不同部位的氧化膜逐渐粘结在一起时会表面吸附的气泡包覆于膜内,当气泡溢出时,膜层的孔径也就会增大[19]。在未加入乙二胺的微弧氧化膜表面孔洞的尺寸范围在3mm~10mm,随着乙二胺浓度的增加膜层的孔隙率与孔洞的尺寸逐渐减小,当乙二胺浓度为100g/L时,膜层表面孔洞的尺寸范围在0.5mm~3mm。图5为在电解液中添加不同浓度乙二胺后400V恒压下制备的微弧氧化膜的截面形貌,膜层的截面形貌变化基本与400V恒压下制备的膜层的截面形貌变化趋势相同,未添加乙二胺时,膜层中存在大量孔洞及裂纹,孔洞尺寸达到3~7μm,添加乙二胺后,随着乙二胺浓度的增加裂纹与大尺寸的孔洞逐渐消失,膜层更加致密但膜厚度也一直在减小,当乙二胺浓度达到100g/L,膜层的厚度从未添加乙二胺的13.3μm~15.7μm 减小到 10.3μm~11.3μm, 而孔洞的尺寸也变为仅 0.5μm~1μm。

图2 电解液中添加不同浓度乙二胺后250 V恒压下微弧氧化膜的表面及截面形貌

通过对不同乙二胺浓度电解液中制备的微弧氧化膜的形貌可以推断,乙二胺抑制了微弧氧化过程中的火花放电现象,这使得由于局部区域的集中火花放电而产生的大尺寸孔洞得以减少,从而增加了膜层的致密度,在添加100g/L乙二胺的电解液中250V恒压制备微弧氧化膜过程中由于没有出现明显的火花,因此膜层表面孔洞极少。同时放电火花的减少也降低了微弧氧化时金属表面的能量积聚从而抑制了膜层生长过程中的厚度增加,因此膜层的厚度会有所下降。

图3 电解液中添加不同浓度乙二胺后400 V恒压下微弧氧化膜的表面及截面形貌

(三)乙二胺的添加与其浓度对镁合金微弧氧化膜耐蚀性能的影响

为探究乙二胺在电解液中的添加对制备的微弧氧化膜耐蚀性能的影响,我们对不同条件下微弧氧化后的AZ91D镁合金进行了电化学测试并分析了测试结果。

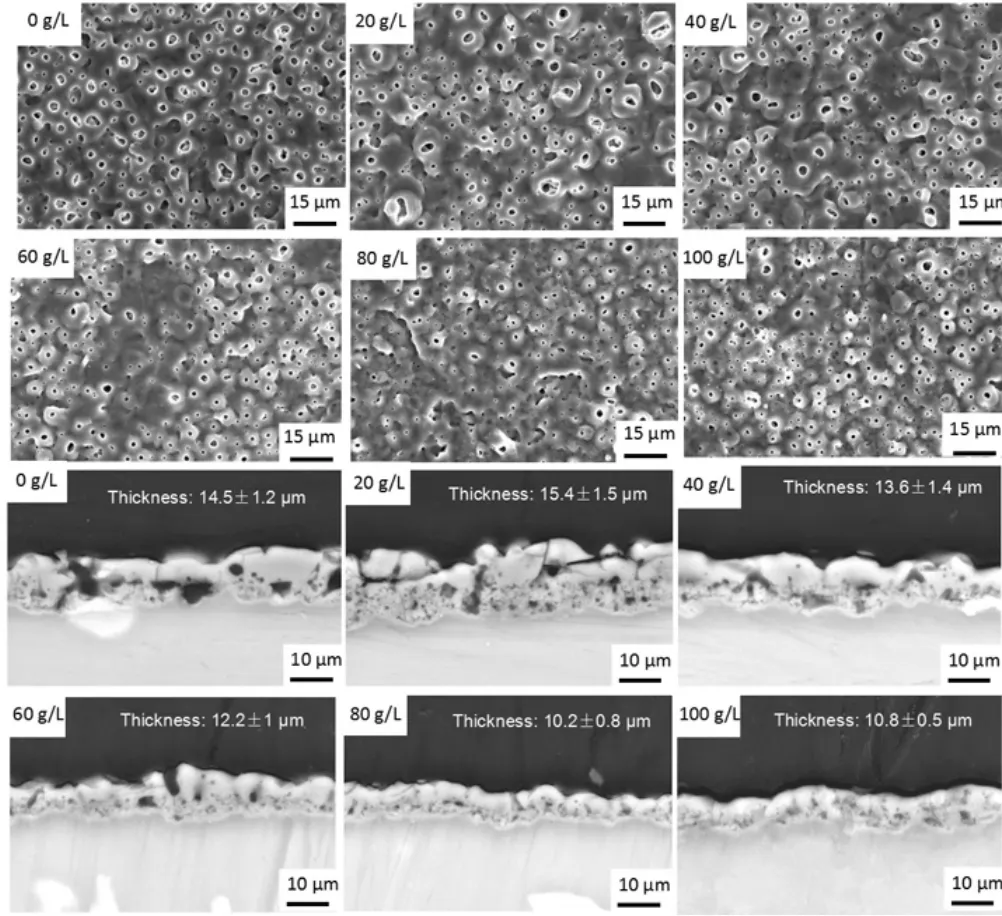

图4为在电解液中添加不同浓度乙二胺后在AZ91D镁合金表面制备的微弧氧化膜上测得的动电位极化曲线,其中图4a为250V恒压下微弧氧化后试样的极化曲线,4b为400V恒压下微弧氧化后试样的极化曲线。表1列出了极化曲线的计算参数,包括自腐蚀电位Ecorr与腐蚀电流icorr。通过极化曲线可以发现,电解液中加入乙二胺后,微弧氧化试样的腐蚀电流明显下降,之后随着电解液中乙二胺浓度的增加,微弧氧化膜的腐蚀电流进一步下降,乙二胺的浓度为100g/L时,250V与400V恒压下制备的微弧氧化膜的腐蚀电流分别下降了4.31倍与2.37倍,这也证明膜层的耐蚀性有所提高,较低的孔隙率与较小的孔洞尺寸使得膜层可以为镁合金基体提供更好的腐蚀防护作用,而膜厚度的少量减小并没有降低膜层的耐蚀性。

图4 电解液中添加不同浓度乙二胺后AZ91D镁合金表面制备的微弧氧化膜的动电位极化曲线

表1 电解液中添加不同浓度乙二胺后AZ91D镁合金微弧氧化试样的极化曲线拟合数据

微弧氧化后添加乙二胺的电解液呈现明显的棕黄色,这是由于微弧氧化过程中镁合金表面瞬时高温可达到2000°C,高温导致了乙二胺的分解。微弧氧化同时产生大量刺激性气体,主要来自于乙二胺的遇热汽化。这些反应在微弧氧化过程中吸收了较多的能量,导致镁合金表面的能量密度随着乙二胺浓度的增加而降低,因此电解液中添加乙二胺后产生放电火花所需的电压上升且相同电压下产生的放电火花密度较小。微弧氧化过程中电解质引起的熔融氧化物快速凝固因此气体放电通道的位置出现大量气孔,放电火花产生处由于熔融氧化物快速凝固反应较为剧烈更易产生大的孔洞[22],而火花密度的减小使得微弧氧化膜中的孔洞数量与尺寸明显减小,膜层更加致密,但同时由于能量密度的降低导致镁合金氧化生成氧化膜的动力也有所降低,因此膜层的厚度会随着乙二胺浓度的增加而稍有降低。

三、结论

1.在添加了不同浓度乙二胺的硅酸盐系电解液中,采用250V与400V的恒压进行微弧氧化,在抑制火花放电的情况下成功在AZ91D镁合金表面制备了一层氧化膜。乙二胺的添加会影响微弧氧化过程中镁合金表面的能量密度从而对成膜过程的火花放电现象产生较大的影响,可有效抑制微弧氧化过程中的放电火花,随着乙二胺浓度的增加微弧氧化放电火花密度逐渐减小,起弧电压逐渐增加。

2.电解液中乙二胺的添加对微弧氧化膜的形貌具有较大的影响,随着乙二胺浓度的增加微弧氧化膜的孔洞尺寸与孔隙率明显减小,膜层更致密,但微弧氧化膜的厚度也会相应减小。

3.电解液中乙二胺的添加对微弧氧化膜的耐蚀性有提高作用,随着乙二胺浓度的增加微弧氧化膜的耐蚀性由于孔洞尺寸与孔隙率的下降而提高,且未因膜层厚度减小而降低,其中250V恒压下制备的微弧氧化膜耐蚀性比400V恒压下制备的微弧氧化膜更好。