Er(NO3)3含量对钛合金微弧氧化涂层性能的影响

李英男,李成海,张云龙,胡 明,王 涛,潘佳琦,杨涵崧,李国晶

(佳木斯大学 材料科学与工程学院, 黑龙江 佳木斯 154007)

钛合金材料具有重量轻、比强度大、热稳定性好等优点,目前被广泛应用于航空、航天、机械、临床、深海等领域中[1]。但钛合金表面硬度较低、耐磨性及耐腐蚀较差,尤其是接触腐蚀等问题,严重制约其工程应用的范围。基于上述考虑,国内外学者对钛合金进行表面改性技术研究,进而提高其综合性能。目前被广泛应用的钛合金表面处理技术包括离子注入[2]、气相沉积[3]、热喷涂[4]、热氧化法[5]、阳极氧化[6]、微弧氧化等[7]。离子注入法需要昂贵的真空或气氛保护条件,制备成本明显提高。热氧化法存在能耗大、时间长、劳动强度大、获得的涂层不均匀等问题。钛合金阳极氧化膜厚度一般在数微米以内,硬度较低,目前在装饰涂层方面有所应用。因此,有必要发展新的低成本高性能的涂层制备方法。微弧氧化技术能够有效地解决了上述难题,具有较好的工程应用前景。微弧氧化(简称MAO) 是以等离子体化学和电化学原理产生微区弧光放电现象、利用微弧区瞬间高温烧结作用直接在某些金属表面原位生长陶瓷层的技术[8]。目前,该技术已被成功用于Al、Ti、Mg等金属的表面改性[9]。本文选用硅酸盐电解液体系研究了微弧氧化过程中Er(NO3)3的添加对TC4钛合金微弧氧化膜层的相组成、显微硬度、摩擦因数、三维轮廓以及电化学腐蚀性能等参数的影响作用。

1 材料制备与表征

使用原始材料为TC4钛合金板,将钛合金板进行线切割,试样尺寸为 30mm×20 mm×2 mm,分别用600#、1200#、2000#的砂纸依次顺序打磨,在丙酮中超声波清洗30 min。采用双极性微弧氧化电源设备进行试验。以试样作为阳极,多孔不锈钢板作为阴极,在选择的硅酸盐溶液体系内进行微弧氧化处理。微弧氧化试验采用恒压模式,溶液主盐为35 g/L Na2SiO3,2g/L EDTA-2Na,4 g/L NaF和4 g/L NaOH。将不添加Er(NO3)3的试样作为对比样,命名为S1。在上述电解液中加入不同含量的Er(NO3)3稀土盐,再进行微弧氧化处理,分别命名加入Er(NO3)3质量含量浓度0.25‰,0.75‰,1.25‰和1.75‰的微弧氧化样品为S2,S3,S4和S5。微弧氧化处理时间为15 min,频率为500 Hz,占空比为15%,电压为360 V,电解液温度控制在 25±3 ℃内。采用Bruker D8型X射线衍射仪分析微弧氧化涂层的物相组成。采用HXD-1000数字式显微硬度计测量微弧氧化涂层的显微硬度,施加载荷为1kgf,保荷时间为15 s。利用蔡司金相显微镜测量硬度计的压痕。采用奥林巴斯激光共聚焦显微镜获取微弧氧化涂层的三维轮廓图,并测量表面粗糙度数据,取4个区域测量取平均值。利用国产FST-2M盘销式摩擦磨损试验机测试TC4微弧氧化涂层的摩擦因数。对磨副为直径3 mm的不锈钢球,载荷为300 N,磨损直径为3 mm,试验时间为6 min。

2 结果与讨论

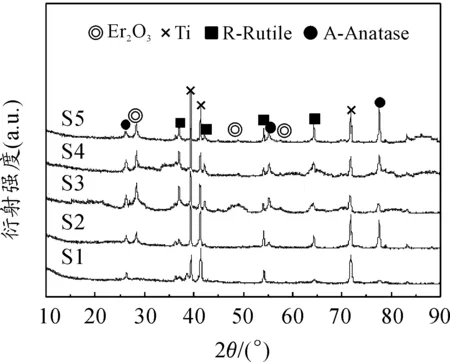

图1是不同Er(NO3)3浓度下的TC4钛合金微弧氧化涂层的XRD衍射谱。S1,S2,S3,S4和S5代表电解液中Er(NO3)3含量为0 ‰,0.25‰,0.75‰,1.25‰和1.75‰。由XRD图谱分析可知,TC4微弧氧化涂层中含有锐钛矿相TiO2、金红石相TiO2和基体钛等3种类型的衍射峰。而电解液中添加Er(NO3)3的TC4合金表面的微弧氧化涂层则含有锐钛矿相TiO2、金红石相TiO2、Ti和Er2O3相等衍射峰。金红石和锐钛矿的四方晶体结构相似,其中金红石相TiO2的热力学稳定性较高。以亚稳相锐钛矿TiO2在450 ℃以上开始向稳定相的金红石相TiO2转化。随着电解液中Er(NO3)3含量增加,TC4微弧氧化涂层中锐钛矿相和金红石相TiO2的衍射峰均有所加强,同时Er2O3相的衍射峰也呈现出加强的趋势。当Er(NO3)3含量超过1.25‰以上时,金红石相TiO2衍射峰强度增加较为明显。在电解液中适当引入一定含量的Er(NO3)3将在一定程度上有助于促进微弧氧化涂层中金红石相TiO2的形成。

图1 不同Er(NO3)3浓度下TC4微弧氧化涂层的XRD衍射

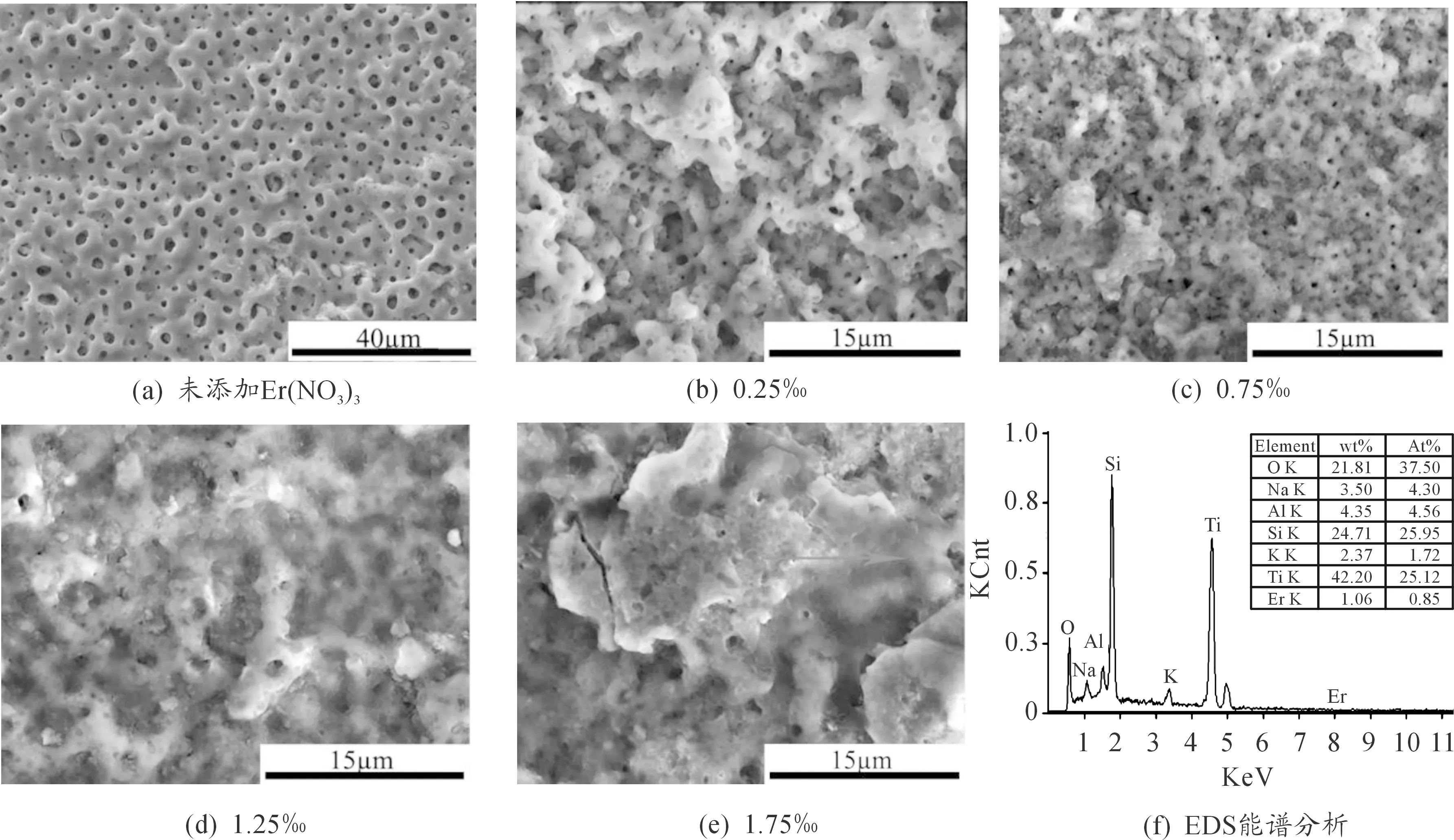

图2为不同Er(NO3)3加入量时TC4微弧氧化涂层的SEM图像和点能谱。其中图2(a),图2(b),图2(c),图2(d)和图2(e)分别代表S1,S2,S3,S4和S5样品的SEM图像,图2(f)为图2(e)中红圈区域的点能谱。由图2(a)可知,未添加Er(NO3)3的TC4微弧氧化涂层,表面较为平整,电击穿形成的微孔通道较为规则,孔径分布较为均匀。当Er(NO3)3浓度为0.25‰时,所获得微弧氧化涂层具有典型的多孔结构的火山状特征,非晶态物质添堵微孔通道,形成火山状突起。当Er(NO3)3浓度为0.75‰时,非晶态物质填堵作用加强。当Er(NO3)3浓度超过1.25‰时,其表面非晶态大面积形成,具有明显的熔融烧结痕迹,网孔结构逐渐消失,放电微孔变得不明显(图2(d)和图2(e))。尤其是当Er(NO3)3浓度达到1.75‰时,在涂层的表面能够观察到较多的微裂纹,这说明当电解液中过高浓度的Er(NO3)3将降低微弧氧化反应过程中的离子迁移能力,降低溶液导电性,从而导致涂层形成时反应释放的热量无法快速耗散,因此形成非晶态涂层,并伴随有宏观裂纹的出现。这说明当电解液中Er(NO3)3浓度超过1.25‰时,微弧氧化涂层变得致密,进而导致电阻增加,涂层击穿产生弧斑困难,样品表面大量的细小弧斑变大形成大弧斑点,因此会导致电弧功率增加,局部释放的高能量无法快速释放,因此便形成明显的熔融烧结区域。图2(f)为图2(e)中红圈区域的点能谱,能谱中检测到Er的痕迹。涂层中Er含量约为1.06 wt%,这说明在微弧氧化反应过程中Er元素参与反应,进入涂层的微孔通道内,起到填堵微孔通道的作用。

图2 不同Er(NO3)3加入量时TC4微弧氧化涂层SEM图像和EDS能谱分析

图3给出了TC4微弧氧化涂层的显微硬度压痕图像,图3(a),图3(b),图3(c)和图3(d)分别代表S1,S2,S3和S4样品。随着电解液中Er(NO3)3含量增加,其压痕深度略有降低,但变化趋势不明显,尤其是当Er(NO3)3含量达到1.25‰,压痕较浅,这意味着显微硬度出现最大值。此外,通过图2还发现,当Er(NO3)3含量低于1.25‰时,涂层表面没有明显的凹坑。当Er(NO3)3含量高于1.75‰时,凹坑边缘出现崩塌现象。这一现象与高浓度Er(NO3)3含量下形成的非晶涂层有关。

图4给出了TC4微弧氧化涂层的显微硬度与电解液Er(NO3)3加入量的关系曲线,图4(a),图4(b),图4(c)和图4(d)分别代表S1,S2,S3和S4样品。对比样中未加入Er(NO3)3的微弧氧化涂层的显微硬度值约为3 540 MPa。随着Er(NO3)3含量增加,TC4微弧氧化涂层的显微硬度呈现出先增加后降低的趋势,当Er(NO3)3含量达到1.25‰时,其显微硬度值达到最大,约为4 460 MPa,与对比样比较,增幅约为25%。电解液中加入适当含量的Er(NO3)3会导致TC4微弧氧化涂层显微硬度有所增加。由图2分析可知,当Er(NO3)3浓度超过1.25‰时,TC4微弧氧化涂层表面形成一层非晶态涂层,该非晶涂层的出现有利于提高显微硬度,这是电解液中Er(NO3)3加入量为1.25‰和1.75‰时其显微硬度提高的主要原因。

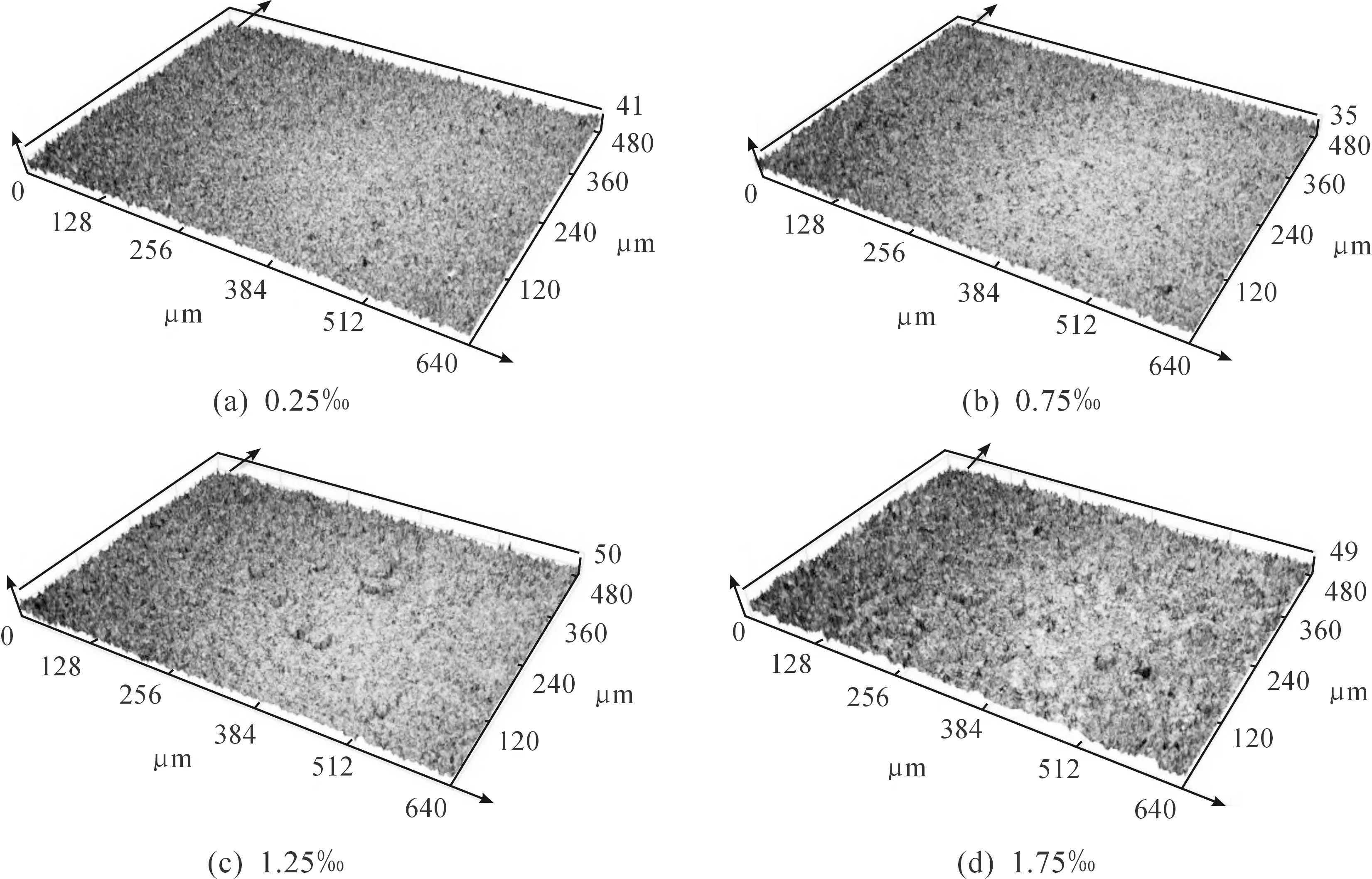

图5所示为不同Er(NO3)3加入量时TC4微弧氧化涂层的三维形貌轮廓图,图5(a),图5(b),图5(c)和图5(d)分别代表S1,S2,S3和S4样品。当Er(NO3)3浓度较低时(如S1),样品表面孔径较小,平滑性相对较好。当Er(NO3)3浓度超过1.25‰时(如S3和S4样品),样品表面出现非晶涂层,平滑度提高。在本试验设计的加入量范畴内,Er(NO3)3浓度对平滑度的影响作用并不明显。

图3 不同Er(NO3)3加入量时的显微硬度压痕图像

图4 Er(NO3)3浓度与TC4微弧氧化涂层显微硬度的关系曲线

图5 不同Er(NO3)3加入量下TC4 微弧氧化涂层的表面形貌

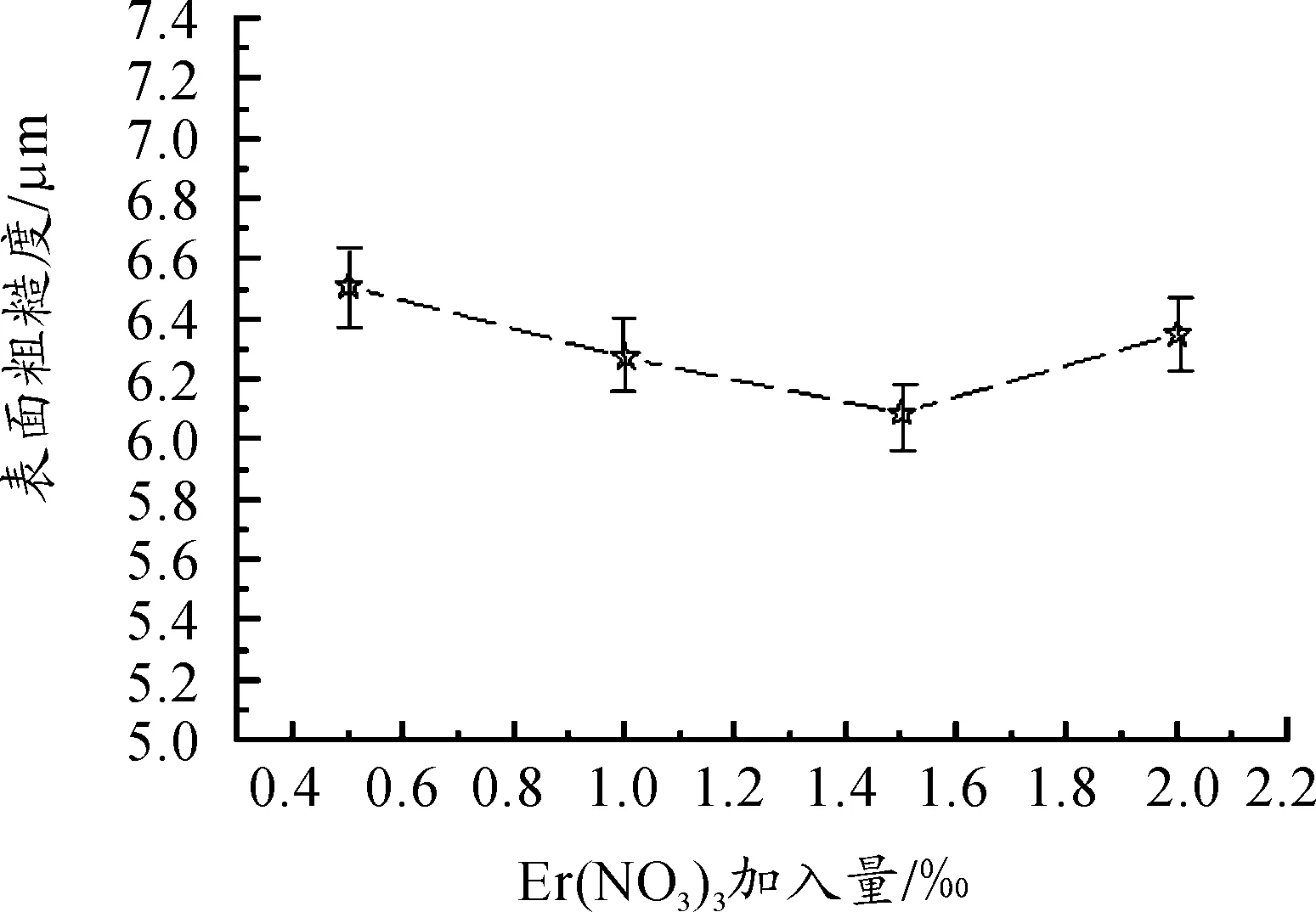

图6所示为不同Er(NO3)3加入量时TC4微弧氧化涂层表面粗糙度的变化曲线。在本实验所设计电解液中加入的Er(NO3)3含量较低时,其平均粗糙度在6.0~6.6 μm,Er(NO3)3的加入量对TC4微弧氧化涂层表面粗糙度的影响作用不明显。

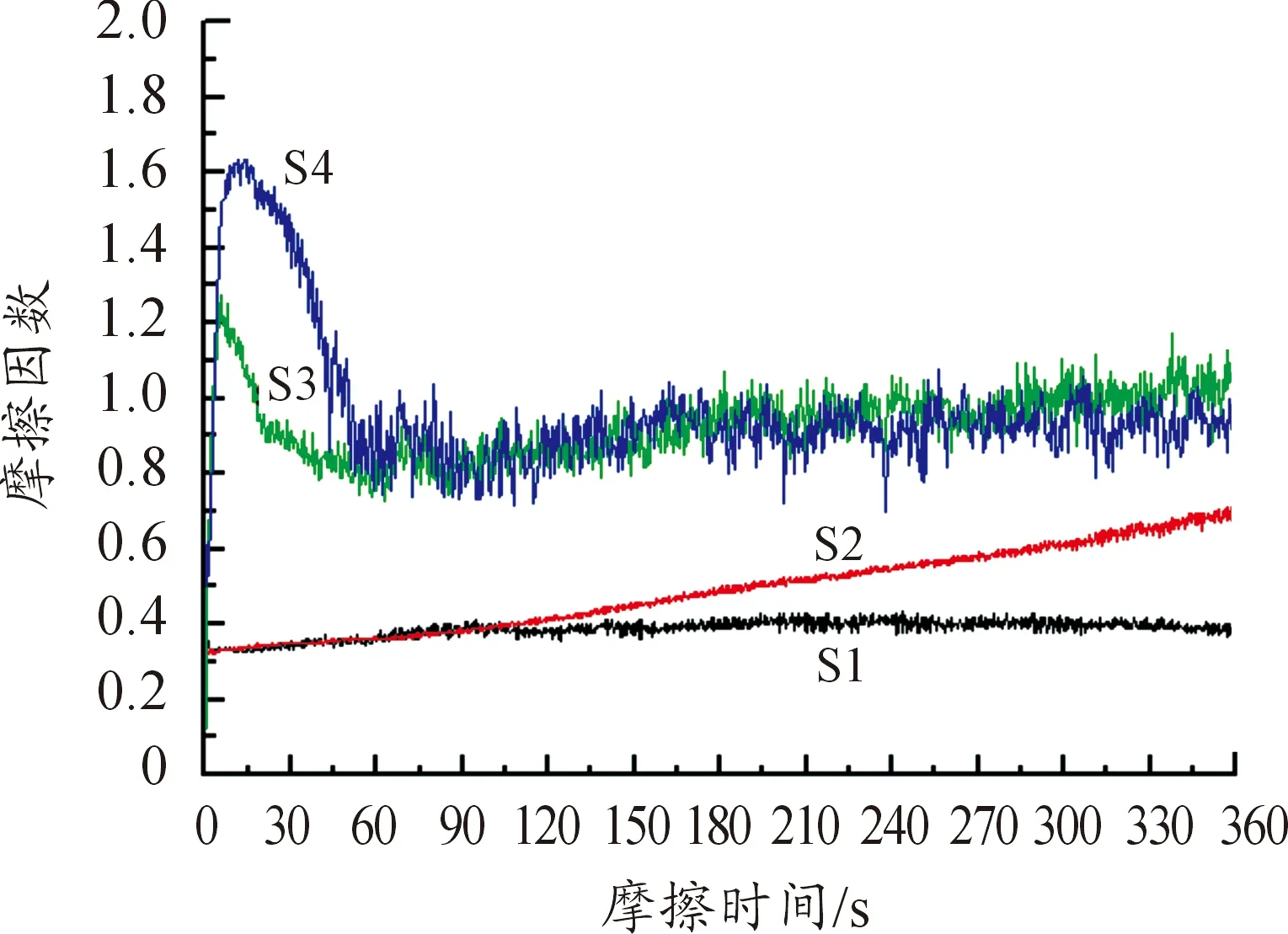

图7所示为不同Er(NO3)3加入量时TC4微弧氧化涂层摩擦因数随时间的变化曲线。当Er(NO3)3加入量低于1‰时,TC4微弧氧化涂层摩擦因数较低,在0.3~0.45,其耐磨性较好。此时,Er元素进入TC4微弧氧化涂层内,形成较为稳定的涂层,能够起到填堵微孔通道的作用,有利于降低摩擦因数。当Er(NO3)3加入量高于1‰时,TC4微弧氧化涂层摩擦因数升高,达到0.8~0.95,其耐磨性有所降低。在摩擦试验过程中,在TC4微弧氧化涂层表面形成的非晶涂层发生脱落,在涂层和对偶之间形成硬颗粒磨损,从而导致摩擦因数提高。

图6 不同Er(NO3)3加入量与TC4 微弧氧化涂层表面粗糙度关系曲线

图7 不同Er(NO3)3浓度与TC4 MAO涂层摩擦因数关系曲线

3 结论

在本实验所设计范围内,Er(NO3)3浓度变化对TC4钛合金微弧氧化涂层表面粗糙度的影响不大。TC4微弧氧化涂层显微硬度呈现出先增加后降低的趋势,当Er(NO3)3含量达到1.25‰时,其显微硬度值达到最大,约为4 460 MPa。与对比样比较,增幅约为25%。Er(NO3)3加入量对TC4微弧氧化涂层摩擦因数有所影响,当Er(NO3)3加入量低于1‰时,其摩擦因数在0.3~0.45。当Er(NO3)3加入量高于1‰时,其摩擦因数有所升高,其数值在0.8~0.95,耐磨性有所降低。