“向阳红01”号海洋综合科考船转舵控制系统分析研究

李 欣 刘志兵 张志平

(1.自然资源部第一海洋研究所 青岛266061;2.中国船舶及海洋工程设计研究院 上海200011)

引 言

“向阳红01”是我国自主设计建造的新一代海洋综合科考船,采用了先进的吊舱式电力推进系统,满足一人桥楼(OMBO)和无人机舱(AUTO-0)的要求,具有DP-1级动力定位能力。本船装备了多种性能先进的船载探测、试验系统及设备,其功能满足水体探测、大气探测、海底探测、深海极端环境探测以及遥感数据现场验证等调查研究需求,可实现大洋环流系统与气候变化、海洋动力过程与灾害、大洋生态系统与碳循环、深海海底油气资源形成机理等科研目标,极大地提升了我国深远海综合考察研究的能力和水平,引领了我国新一代海洋科学综合考察船的发展方向,其总体技术指标达到了国际先进水平甚至部分指标优于国际先进指标。

1 “向阳红01”吊舱转舵系统概述

“向阳红01”号配备2台ABB公司生产的Azipod吊舱式电力推进器,其最大特点就是将推进电机和转舵模块组合在一起,完成360°全方位的推进功能。转舵模块由功率传输单元、转舵单元和安装块组成[1]。转舵单元由齿轮箱和转舵电机及其驱动控制设备组成。每个Azipod吊舱有2个独立的转舵单元,转舵电机由转舵变频器驱动。转舵变频器接受自动操舵仪控制和方位角控制杆控制,并且接受动力定位和联合操纵的控制信号。所有这些控制信号经过遥控单元处理后,以通讯协议传输给转舵变频器主控板RMIO,控制转舵电机以一定速度转动,驱动吊舱式推进器全方位回转,完成海上调查作业所要求的各种船舶动态。

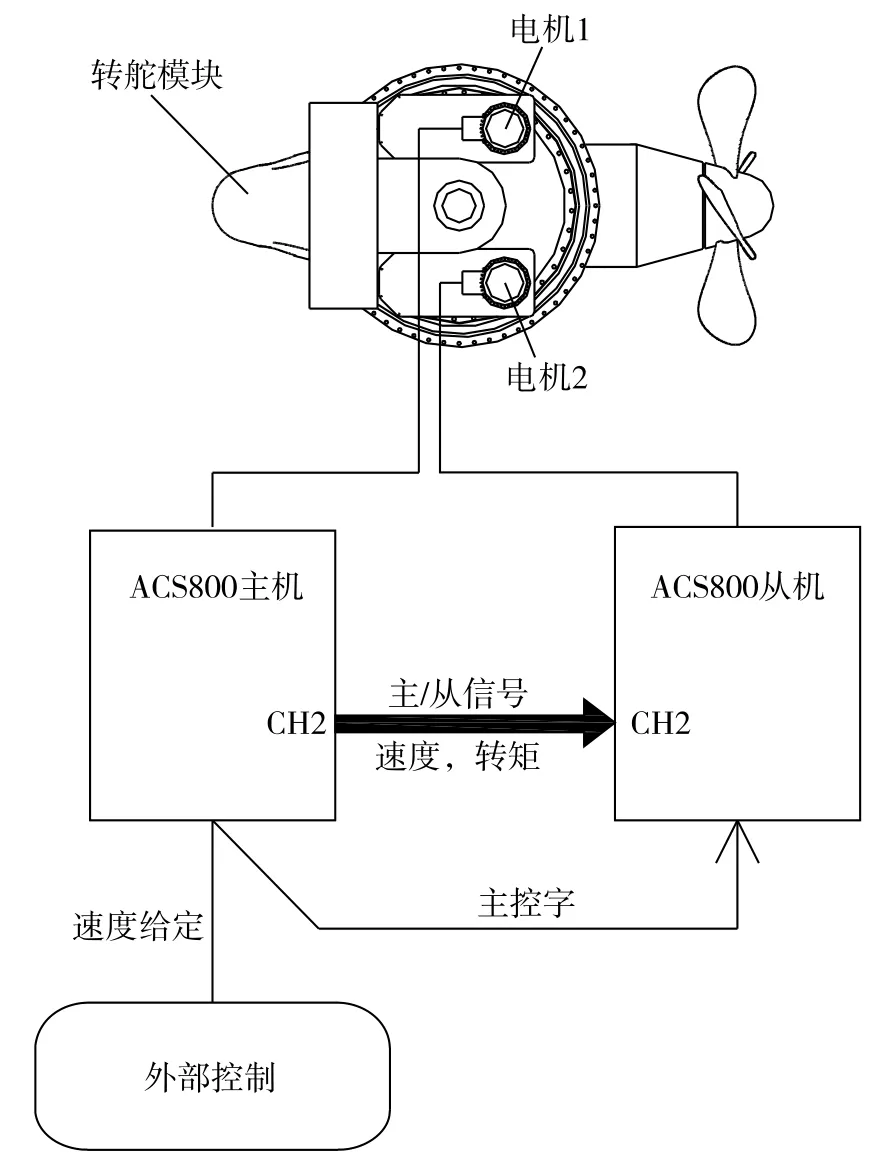

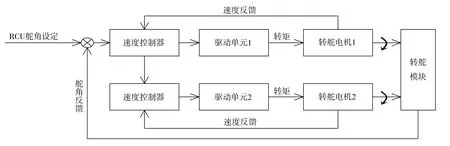

转舵机构控制系统包括遥控单元和转舵电机驱动机构,其控制框图如图1。

图1 转舵机构控制框图

遥控单元管理驾驶台所有操作位置的方位角控制杆以及自动操舵仪和动力定位的操控,处理舵角给定信号和推进给定信号。监控转舵驱动控制系统的工作状态,完成随动操舵与应急操舵之间的功能切换。每台吊舱转舵驱动机构包括2个动力单元,每个动力单元由单独的ABB变频器(型号为ACS800-04)驱动转舵电机按预定转速运转,转舵变频器由主电路和控制电路组成。转舵电机采用转矩控制模式实现变频调速,系统的机械特性及动态特性可与采用转速、电流双闭环的直流调速系统相媲美[2]。主电路包括6脉冲整流器(将三相交流电压转换为直流电压)、电容器组(电能存储器,可以稳定中间回路直流电压)、6 脉波 IGBT 逆变器(将直流电压转换为交流电压,通过逆变器来控制转舵电机的运行);控制电路由主电路板(RINT)、主控板(RMIO)和控制盘(CDP312R)组成。转舵电机配有电磁刹车和脉冲编码器,脉冲编码器用来量测量转舵电机实际转速和转向,将转速信号反馈到变频器控制模块,实现转舵模块的精准位置控制。只有当2个动力单元都停止或失电时,电磁刹车才失电动作,将转舵电机抱死,使转舵模块停止在要求方位。为了满足船舶冗余要求,两个动力单元分别单独供电,一台转舵动力单元由主400 V配电板供电,另一台由应急400 V配电板供电。当主配电板失电时,应急配电板仍能保证一台转舵动力单元正常运转,转舵机构仍有50%的转舵力矩保持电力推进系统转舵正常。

2 “向阳红01”转舵动力单元控制特点

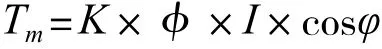

2.1 主/从控制

图2 主/从控制框图

2台转舵电机通过1套齿轮机构驱动转舵模块,要求2台电机转速同步和负载转矩相等。通过参数预置,首先对2台动力单元设定主机和从机模式,主/从控制框图见图2。主机、从机控制板RMIO之间通过塑料光纤(POF)连接,本船塑料光纤传送速率设定为4 Mbit/s,使主/从驱动系统之间的给定值传递小于5 ms。主机通过光纤通讯控制从机,也通过光纤通讯接受从机的工作状态信号,对从机运行状态进行监控,使2台转舵电机同步运行。主机采用速度和转矩控制,接受外部控制系统设定的速度信号和命令字;从机接受主机给定的速度和转矩信号,采用转矩控制模式,跟踪主机转矩和速度,使主/从驱动之间保持同步,均分负载。主机的启动与从机的工作状态进行互锁,如果从机状态字(MSW)0位是OFF,说明从机故障,主机不能启动,发出从机故障报警。当主机出现故障时,从机自动执行主机功能,接受外部控制系统命令,大大提高转舵模块工作可靠性。

2.2 直接转矩控制

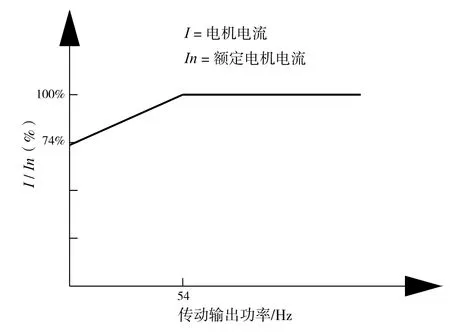

在直接转矩控制(DTC)中可以通过电压空间矢量u来控制磁链的走走停停,以控制定子磁链的平均速度,从而改变磁通角γ的大小,达到控制转矩的目的[3]。螺旋桨的转速不同,对船体产生的推力也不同,作用在转舵模块上的载荷将有很大变化,直接影响转舵电机的转速。本船转舵变频器预置为直接转矩控制模式,给定信号的大小与电动机的输出转矩成正比。当实际转矩和定子励磁的值与给定值的偏差超过允许的磁滞时,逆变器功率半导体的开关频率被改变,从而改变定子励磁和电机转矩(如图3所示)。

图3 直接转矩控制框图

每台转舵电机都装有RTAC-01 脉冲编码器模块,通过一个 AIMA- 01 I/O 模块适配器连接到主控板RMIO。将速度脉冲信号反馈到速度控制器,变频器在控制电路中将合成后的给定信号分解成相互垂直的磁场分量和转矩分量。根据转舵电机的参数模型,将相互垂直的直流磁场信号进行等效转换,变成控制三相逆变桥的控制信号,使转矩分量得到调整,从而调整电机转速。使转舵电机的轴转速度严格按照设定速率运转,不会因吊舱推力的变化而影响转舵速度。本船按照设计要求有2种转舵速度:巡航模式最大转舵速度为6 °/s,机动模式最大转舵速度为 12 °/s,最大转向加速度为 6 °/s[4]。转舵驱动单元根据操舵模式设定,自动执行转舵速度运转。

电机直接转矩控制要求测量直流电压和电机的两个相电流,通过在矢量场积分电机电压计算定子励磁,从而计算出电机转矩:

式中:Tm为电机转矩;K为与电机结构等因素有关的系数; 为磁通的基波分量;I为转子绕组电流;cosφ为转子绕组的功率因数。

直接转矩控制需要对控制电机进行模型辨识。本船的电机模型辨识参数如下:

电机额定电压 400 V;

额定电流 79.0 A;

额定频率 60 Hz;

额定转速 1 780 r/min;

额定功率 43.0 kW;

额定功率因数 0.84。

3 “向阳红01”转舵驱动变频器的功能应用

本船使用的转舵电机驱动器是ABB公司生产的ACS800-04变频器,其输入电源为400 V、50 Hz,最大输出电流112 A,最大刹车功率56 kW。系统应用程序有两种控制方式:远程(外部遥控)和本地控制。控制方式由 CDP 312R 控制盘上的 LOC/REM 键来选择。其控制板RMIO 上有3个未经电气隔离的可编程模拟输入:一个电压输入口 (-10~10 V) 和两个电流输入口 (4~20 mA)。模拟输入端可用于电机温度测量、作为 I/O 速度或转矩给定的信号源或作为外部控制系统的通讯接口(如现场总线控制)。RMIO 板上有两个可编程的未经电气隔离的电流输出口 (4~20 mA)。模拟输出信号可被反向和滤波。模拟输出信号可与电机速度、输出频率、输出电流、电机转矩、电机功率等成比例。变频器 RMIO 板上有7个数字输入通道:数字输入DI1为应急停止信号、DI2为运行使能信号、DI3为制动电阻高温保护信号、DI4为另一台驱动器电源开关状态信号、DI5为转舵电机电磁刹车位置信号、DI6为另一台转舵电机电磁刹车位置信号、DI7为启动连锁信号。变频器 RMIO 板上有三个可编程数字输出,数字输出的最大数量是7。通过对RMIO控制板参数预置,使其对舵机的控制实现如下功能。

3.1 自动启动

转舵驱动单元电机控制程序可以同时辨识电机的磁通和电机的机械状态,并在任何条件下可以随时启动电机。它包括跟踪启动功能和自动重启功能。转舵驱动单元通过转舵电机测速脉冲计数器推断电机的运行状态,计算电机转向和频率,随时启动转舵电机。短时间的电源供电失败(最大5 s)后,应用自动重启功能,可以自动重启驱动单元。因为RMIO控制板通过UPS(非中断电源系统)供电,在主电源供电失败期间,数字输入 DI2 仍闭合,逆变器允许在无冷却风机的情况下运行 5 s。如果电源供电失败的时间超过 5 s,自动重启功能被取消。

3.2 应急停止

应急停止信号连接到RMIO板的数字输入DI1。通过数字输入通道 DI1为0来激活该功能。舵机驱动单元接受到应急停止信号后,控制转舵电机按照停机速度斜率使电机转速降为0。本船应急停止速度斜率设定为1 800 r/min。应急停止反馈信号通过传动单元的 RMIO 板上的继电器输出RO3发送到辅助控制电路,该控制电路包括公共紧急停止电路的控制继电器。反馈信号的目的是确认紧急停止功能被接收和驱动单元的程序正在运行。如果没有接收到反馈,主交流电源将会在短时间延时后断开,该延时时间由辅助控制单元的时间继电器设定。

3.3 电机热保护功能

本船采用电机热保护模型和温度传感器测量两种保护模式。

电机热保护模型基于变频器控制为直接转矩控制(DTC),对电机热模型的计算。在计算时用到下列假设:当电源开关接通时,电机温度为估计温度。电源开关第一次接通时,电机的周围环境温度是30℃。如果电机工作在负载曲线以上的区域,电机温度升高。如果电机工作在负载曲线以下的区域,电机温度降低。通过参数预置,定义电机的最大允许工作负载。本船舵机驱动定义的负载线如图4所示。

图4 转舵电机负载线

通过电机温度传感器PT100连接到驱动控制模块RMIO模拟输入和输出通道,检测电机温度。模拟输出AO1向温度传感器PT100输入恒定电流。当电机温度升高时,传感器的阻抗也增大,同时传感器两端的电压也增大。温度测量功能从模拟输入 AI1 中读取电压,并将其转换为摄氏度。电机温度测量如图5。本船设定110℃报警,130℃故障停机。

图5 电机温度测量

3.4 电机堵转保护功能

通过预置参数,调整监控极限值,使驱动单元在电机发生堵转时发出警报。本船定义的限制电机电流为200%电机额定电流,驱动的最大转矩极限值是电机额定转矩的104% ,驱动的最小转矩极限值是电机额定转矩的-104% ,速度控制器输出最大极限值是电机额定转矩的104% ,速度控制器输出最小极限值是电机额定转矩的-104% ,最大转矩给定极限值是电机额定转矩的104%,最小转矩给定极限值是电机额定转矩的-104% ,堵转保护的频率限制是20 Hz,堵转保护的延时时间是20 s。

3.5 接地故障和电流不平衡保护

接地故障保护是检测电机、电机电缆或逆变器输出出现的接地故障。接地故障保护基于测量电流,监视逆变器输出电流的不平衡度来反映是否出现接地故障。本船设定总电流不平衡大于8%时,延时100 ms发出警报并跳闸断电保护。

3.6 通讯故障保护

通讯故障功能用于监视来自 DDCS 通道 CH0或现场总线适配器模块的信息,从机用于监控从主机接收的数据和发送的数据。产生通讯故障后,延时100 ms,驱动单元根据转矩极限值停机。脉冲编码器模块和 RMIO 板之间无通讯或在1ms之内脉冲编码器的脉冲频率相应改变,该报警保护激活,驱动单元自动使用估计速度。只要估计速度和测量速度之间的偏差高于1%时,驱动单元使用估计速度。估计速度和测量速度的偏差的检查频次为每五秒钟一次。当偏差小于1%时,驱动单元再次使用测量的速度。

4 “向阳红01”吊舱式转舵系统功能分析

4.1 应急操舵功能

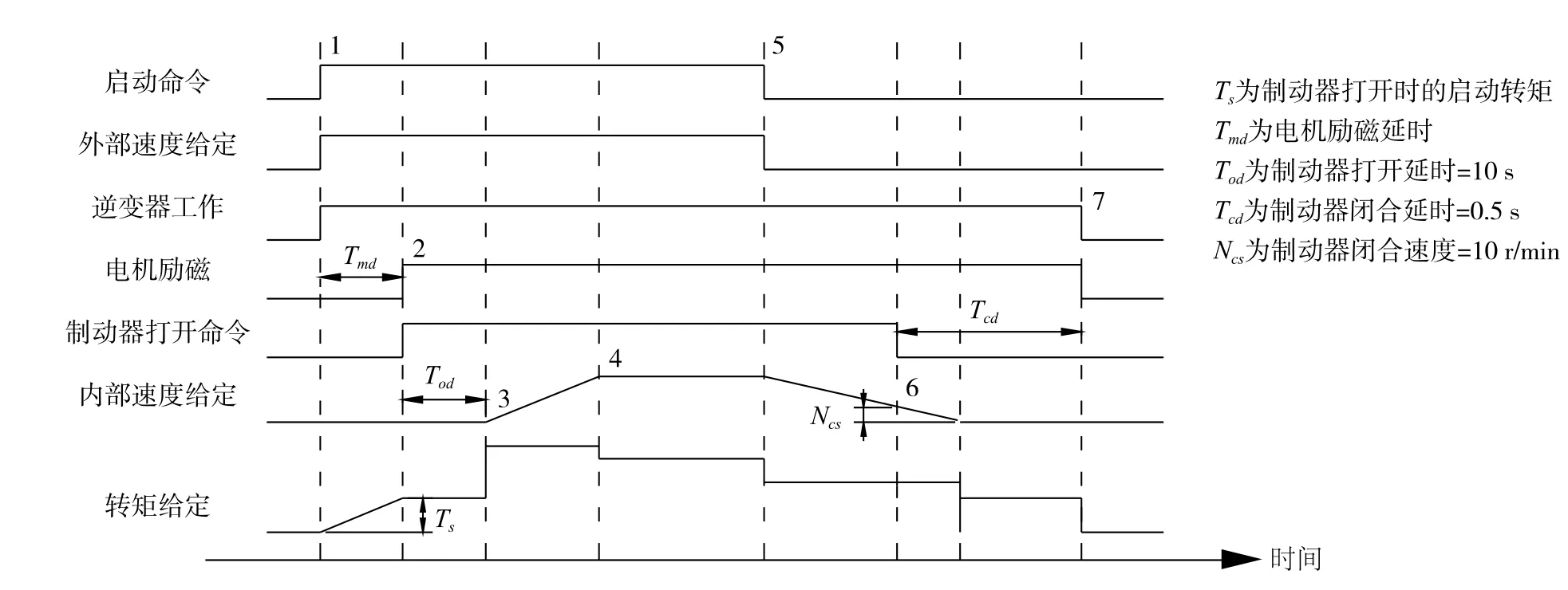

应急操舵也叫单动操舵或非随动操舵,是在随动操舵功能失去作用后所采取的一种操舵方式。其主要特点就是没有舵角反馈信号,操舵人员只能根据实际舵角位置与指令舵角偏差进行校正。本船应急操舵共设置有两个位置:舵桨舱就地应急操舵和驾驶台遥控应急操舵。分别由单独的信号线与转舵电机驱动单元连接,发送数字命令进行左舵或右舵控制。当无舵令时,速度控制器设定0转速给驱动单元,转舵电机转速为0,使转舵模块保持在要求舵角位置。在进行应急舵时,首先选定操作位置,按下舵机启动按钮,然后发送舵角指令,进行左舵或右舵操作。舵机驱动单元的运行时序图如下页图6所示,转舵电机按照运行时序动作,驱动转舵模块左转或右转。

4.2 随动操舵功能

随动操舵控制系统只要操作人员通过方位操作杆给出舵令,驱动单元就能自动地按照舵令把转舵模块转到所要求的方位角上。本船随动操舵位置较多,主要有驾驶台中央、驾驶台左翼、驾驶台右翼、作业操控室等[5]。所有这些操舵指令都由遥控单元(RCU)接收和处理,转换成标准的电位信号(-10~10 V)。通过数据线发送给转舵驱动单元。每套转舵模块安装有3个舵角测量设备,将实际位置舵角信号转换成标准电流信号(4~20 mA)反馈到舵机驱动单元。每台舵机驱动单元连接一个舵角测量设备,另一个舵角测量设备将实际舵角发送到电力推进控制系统、动力定位系统、自动操舵仪以及各操作位置的实际舵角显示。随动操舵系统是一个闭环系统,舵机驱动单元连续比较遥控单元发送的舵角给定信号和转舵模块的反馈信号,其差值经过速度控制环节计算,转换成电机转速控制信号,驱动转舵电机按照驱动单元预设的程序运转,直到实际舵角与设定舵角完全一致,转舵模块工作在遥控单元所要求的舵角位置。随动操舵系统方框图如图7所示。

图6 本船驱动单元运行时序图

图7 随动操舵系统方框图

5 “向阳红01”吊舱式转舵系统实船应用

5.1 巡航模式

船舶在开阔水域,正常航行状态使用的操舵模式。一般使用自动操舵仪操舵。最大舵角限制在左右35°之间。转舵变频器控制转舵速度最快为6 °/s,从左满舵到右满舵转舵时间仅需12 s,提高了舵机的动态响应时间,保持航向性能优越,减少了船舶阻力,进一步提高推进效率[6]。推进电机可以实现0~305 r/min的无级变速,满足科学调查所需要的各种航速。在每台推进电机最大输入功率为1 895 kW时,船舶平均航速可达15.8 kn。在一台船舶发电机运行的情况下,保持发电机85%的负荷率,推进控制系统自动限制推进电机输入功率820 kW(2台推进电机共消耗功率1 640 kW),实现船舶经济航速12.3 kn。满足单台船舶柴油机运行时,船舶航速达到12 kn的设计要求。其快速性和经济性指标均达到和超过国际同类型船的先进水平[7]。

5.2 机动模式

船舶靠泊、停船作业、抛锚等状态,通过驾控台方位角控制杆给定吊舱的推进电机转速和转舵信号,在360°方位角内都可得到有效的推进功率。这种控制模式下,转舵变频器控制转舵速度最快为12 °/s,显著提高舵机的反应速度,船舶的机动性能得到大幅提高。全速回转试验:左右推进电机输入功率各为1 000 kW,初始航速15 kn,操舵角35°,回转直径205 m,回转时间319 s,船舶最大横倾角7°。原地回转试验:左右吊舱推进电机输入功率各为500 kW的情况下,双机转舵80°,船舶原地回转一周仅需290 s,船舶最大横倾角2°。

回转试验表明该船回转性能良好。为避免船舶横倾角过大,切忌高航速下使用大舵角。海上停船试验也证明该船机动灵活,左右吊舱推进电机各输入功率1 200 kW,船舶航行速度12 kn,左右吊舱对称外转180°,停船距离315 m,停船时间85 s。

6 结 语

近几年,ABB公司生产的吊舱式推进器在我国新建科学考察船中应用较多,该吊舱推进器的最大特点是可以360°旋转,提供全方位的推进能力,使船舶的灵活性和操纵性得到极大提高。转舵控制系统不同于常规舵机,它采用交流变频调速技术和计算机控制技术,通过串口通讯和光纤通信手段,实现了转舵模块的自动化运行。通过对吊舱推进器转舵控制系统实船应用进行分析,着重于转舵驱动单元的功能分析和原理介绍,对掌握吊舱式转舵控制系统工作原理和熟悉工作过程具有一定的参考价值。