“天圆地方”接头在软管吊底座上的应用

黄晓丰

(上海欧得利船舶工程有限公司 上海200023)

引 言

船用软管吊机一般装在各种油轮、化学品船、LPG (液化石油气)船,LNG(液化天然气)船等特殊船舶上,主要用于起吊软管与油船或气体船连接的吊装设备,解决油船或气体船装卸货物而设置的起重机械,也可用于起吊货物、补给品等各类零星物品。

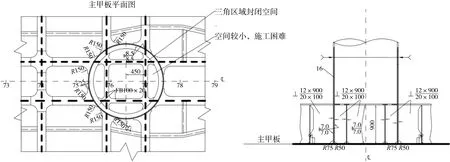

为减少货舱内部特涂的工作量并便于日后清舱,成品油船的货舱区甲板构件通常全部设在货舱的外面[1],而一般软管吊机布置在货舱主甲板集管区的中心。软管吊通常具有圆柱形筒体。设计软管吊底座时,如设计不当,经常会出现软管吊圆柱形筒体与甲板纵骨、纵桁及强横梁干涉的情况,若将筒体直接与甲板结构连接,就会出现如下页图1的情形,狭小的空间给施工带来较大困难,封闭空间处需采用单面焊透,且此处应力较大,容易存在安全隐患。因此需要找到一种结构型式相对简单又便于施工的设计方案,且能保证结构强度要求。

图1 新乐16 500载重吨化学品船软管吊基座示意图

本文以本公司设计研发的一型23 500载重吨成品油船为例,介绍“天圆地方”接头在软管吊底座的应用。

1 软管吊基座设计

1.1 货舱主甲板结构布置特点

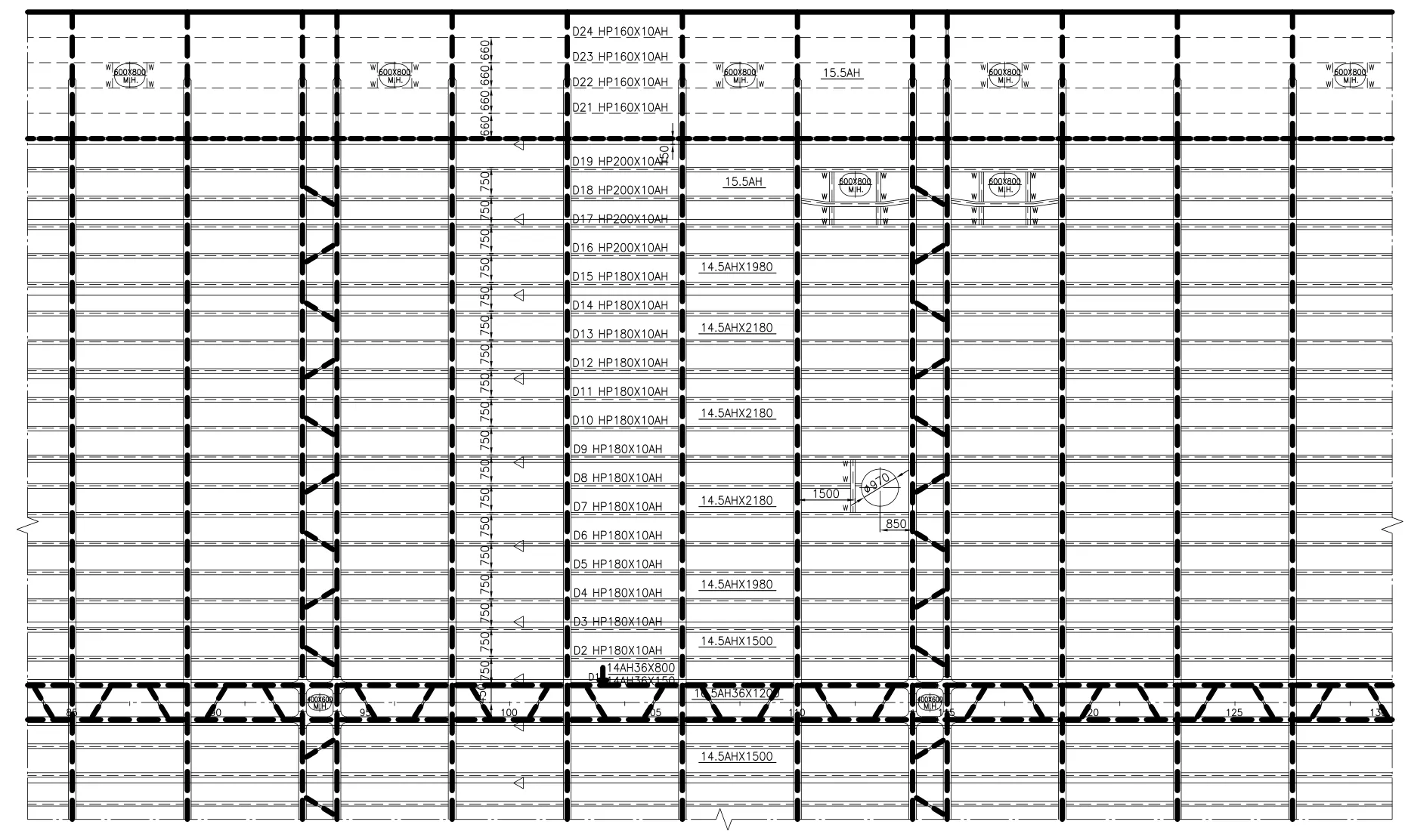

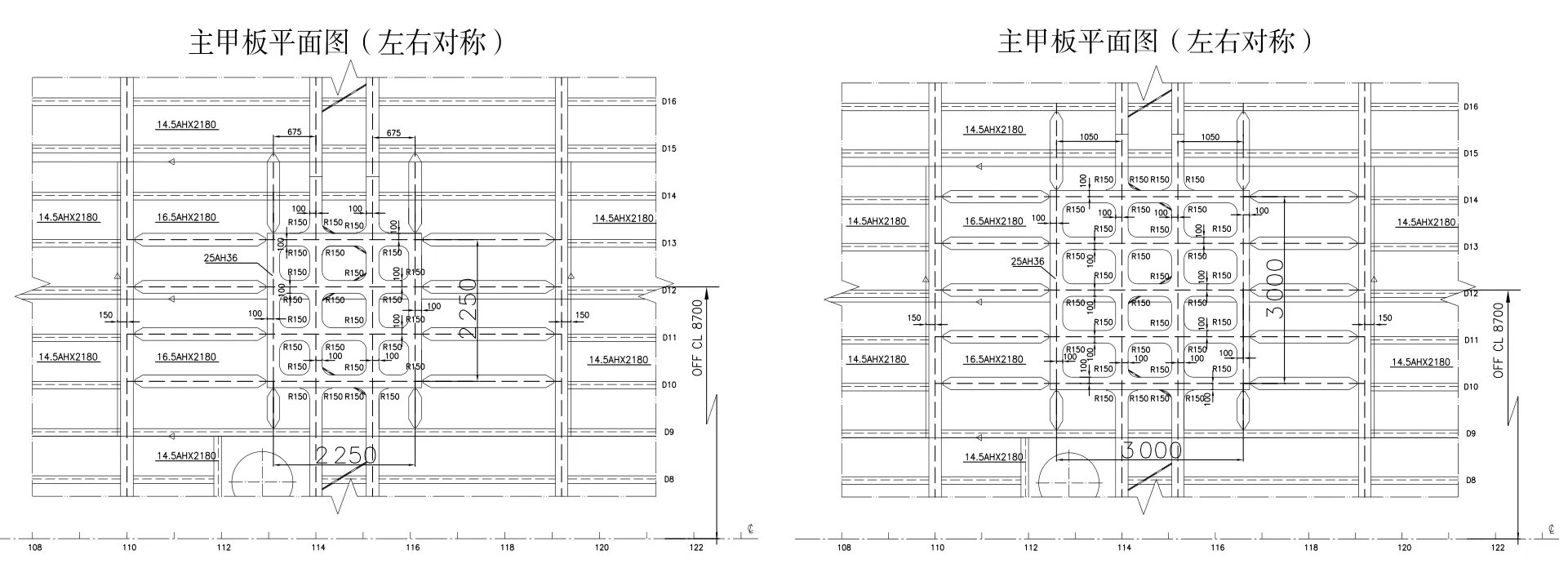

本船货舱主甲板采用纵骨架式,货舱主甲板纵骨上翻,边舱纵骨下翻,甲板强横梁与实肋板和边舱横向强框架位于同一平面内,在甲板与中纵槽形舱壁和横向槽形舱壁接头处设置两道纵桁和强横梁,使之与槽形舱壁面板对齐,如图2所示。

1.2 软管吊布置

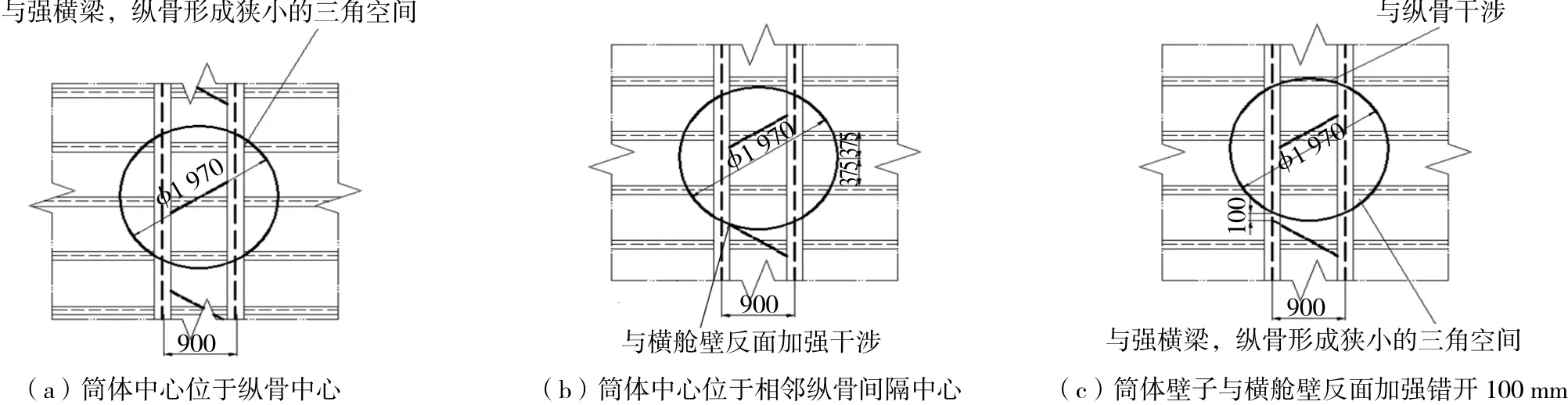

本船船宽36 m,为了使软管吊臂不至于过长,船上设置2个软管吊,布置在货舱甲板两侧,软管吊底座落在横舱壁的上方,如下页图3所示。

图2 23 500载重吨油船主甲板结构布置示意图

图3 23 500载重吨油船主甲板布置示意图

1.3 软管吊基座设计

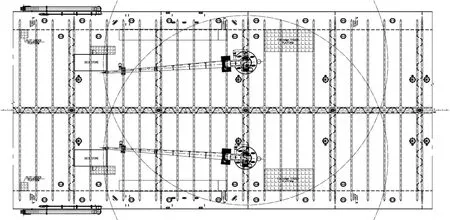

通常软管吊吊机安装在较高的位置,吊臂较长,吊机在吊运物品时,基座底部将受到较大的弯矩,因此在基座及船体局部结构设计过程中应关注此部分的结构强度。[2]因本船布置要求,软管吊位于横舱壁的上方,软管圆柱形筒体直径1.97 m,横向槽形舱壁上方的两道强横梁间距为0.9 m,纵骨间距为0.75 m。如果直接把圆柱形筒体落在主甲板上与甲板结构进行对接,将出现如图4所示情形,致使施工困难。

图4 筒体与甲板结构干涉示意图

在实际工程中,多用途船一般把重型克令吊设置在船舷,而船舷空间有限,最下方筒体通常做成矩形筒体,在吊机的顶端做成“天圆地方”的过渡。基于这个思路,本船尝试在软管吊的底座做成“天圆地方”的接头与主甲板的方形结构对接,解决施工困难的问题。

本船软管吊筒体直径1.97 m,纵骨间距为0.75 m,可考虑在甲板设置一个2.25 m×2.25 m或3 m×3 m的正方形底座,底座周围较弱的结构改为强结构或增设大肘板以保证基座底部有足够的抗弯能力,如下页图5所示。

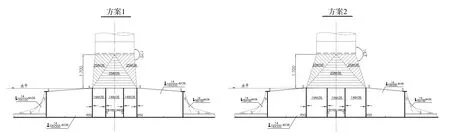

在此基础上设计两个方案,“天圆地方”的接头上方为直径1.97 m的圆,下方为边长2.25 m×2.25 m或3 m×3 m的方形,接头高度取1.7 m,如下页图6所示。

图5 方形底座示意图

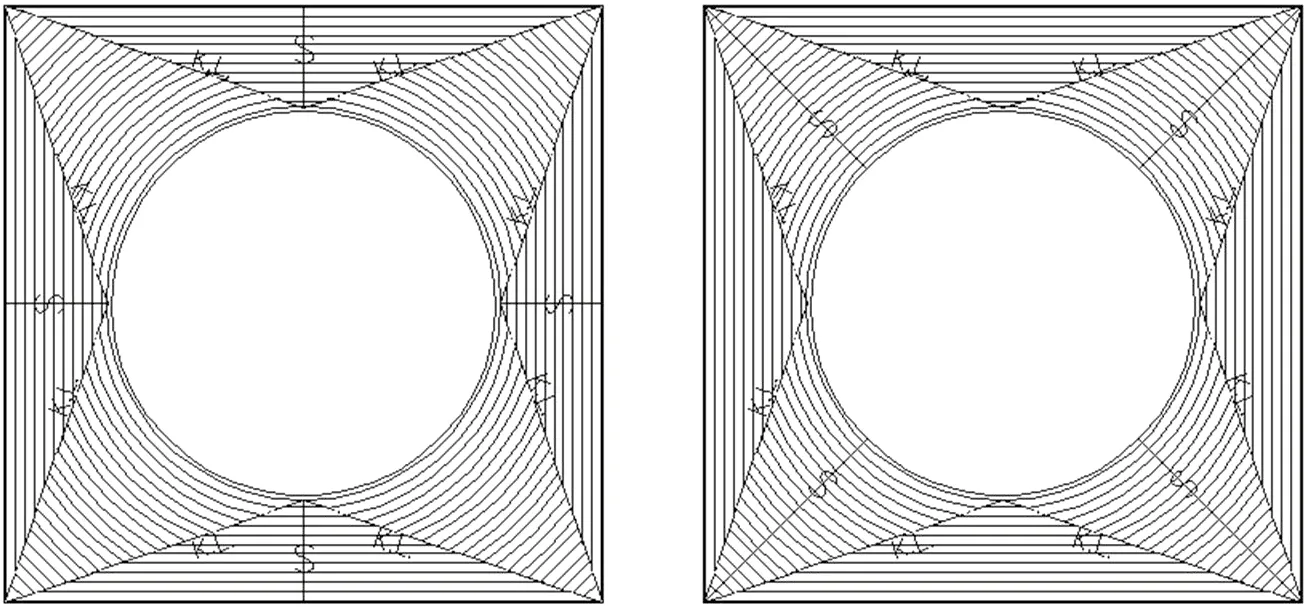

图6 “天圆地方”的接头示意图

2 软管吊基座强度校核

2.1 有限元模型

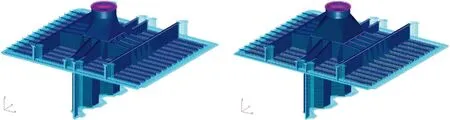

本文采用通用有限元软件PATRAN建立上述两个设计方案的有限元模型,坐标系与船体坐标系(X轴为船长方向,向首为正;Y轴为船宽方向,向左舷为正;Z轴向上为正)保持一致。模型范围参考中国船级社《钢质海船入级规范》第2篇第3章第7节3.7.2.6要求[3]。本船模型的范围为长度取基座的前后两个强框,横向为从中纵舱壁到内壳舱壁,高度取主甲板以上3.85 m与吊机筒体对接处(船厂提供部分)和甲板下1/4型深的舱壁[3]。为计算更加精确,模型全部采用板单元,网格大小约为100×100。此模型中创建了一个MPC单元,类型为RBE2,便于施加外载荷。两个方案的有限元模型如图7所示。

图7 软管吊基座有限元模型及边界条件

2.2 边界条件

模型四周节点为舱壁和强横梁处,节点采用刚性约束,参见上页图7。

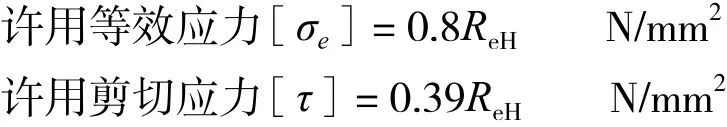

2.3 许用应力衡准

根据CCS规范要求,各种工况下,起重设备支撑结构和基座板元的等效应力σe和剪切应力τ应不超过下列许用值[3]:

式中:ReH为材料屈服应力,N/mm2。

注:因规范未给出板元的许用剪切应力,故此处参考基于交叉梁系的许用剪切应力。

2.4 载荷和工况

软管吊主要是装卸油料而设置的起重设备。根据规范要求,对限于港内使用的起重设备,工况校核的载荷应包括起重设备自重及 130% 安全工作负荷[3]。

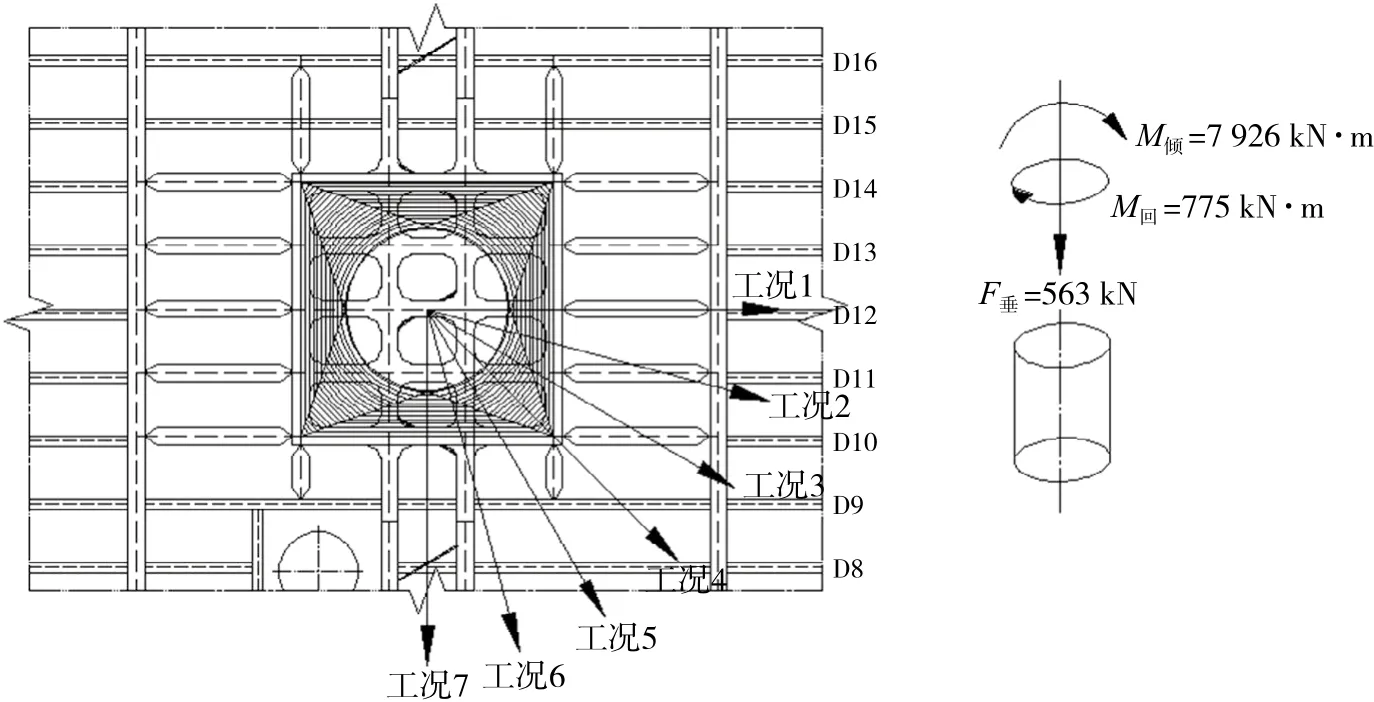

校核的载荷通常由厂商资料给出。该软管吊最大垂向力为563 kN,最大倾覆力矩为7 926 kN·m,最大回转力矩为775 kN·m,载荷施加在MPC单元上。对于倾覆力矩,其可能作用在水平面内的任意方向,且软管吊及其加强结构关于其中心轴的X向和Y向基本对称。考虑到内侧结构稍弱以及模拟该吊的真实作业情况,我们选取第4象限的5个方向,以及X轴正向和Y轴负向作为倾覆力矩的工作方向为代表来计算校核,即X轴正向、-15°、-30°、-45°、-60°、-75°方向以及 Y 轴负向(如图8所示),工况取值见表1。

2.5 屈服计算结果

图8 软管吊受力示意图

表1 各个工况载荷取值

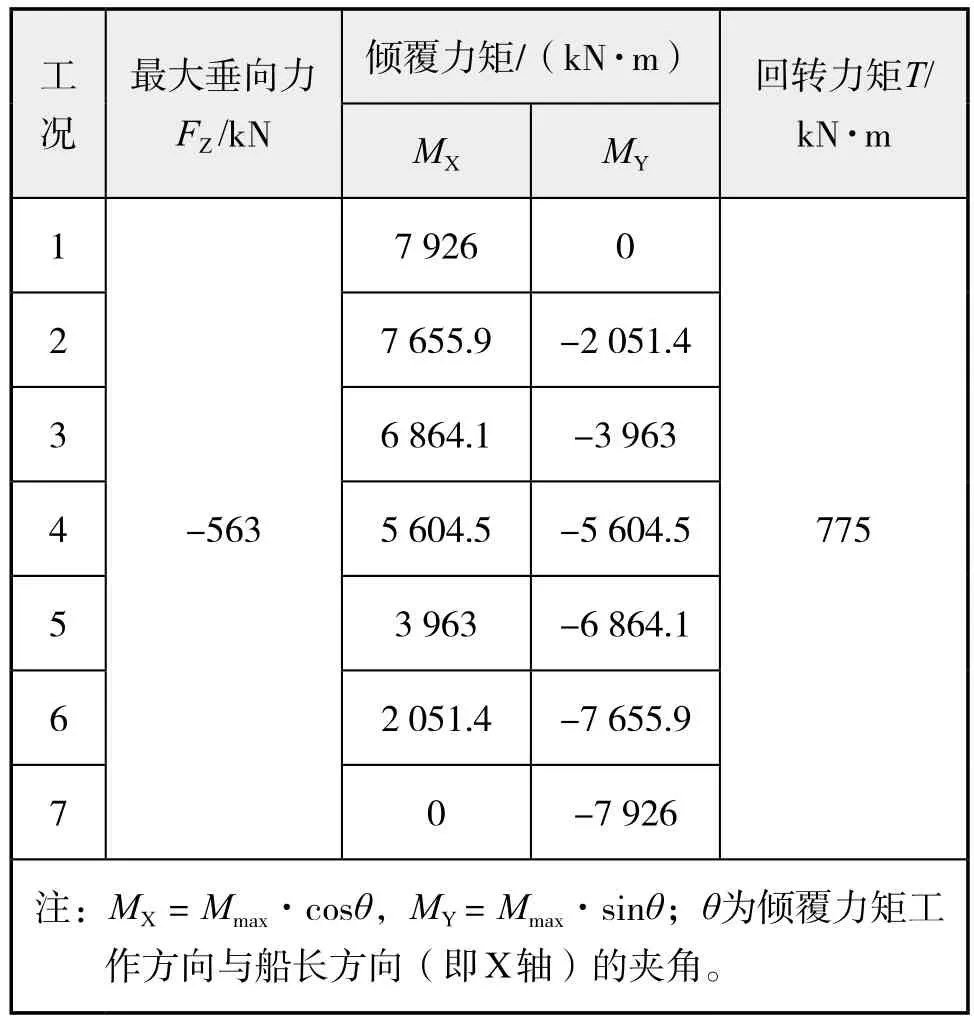

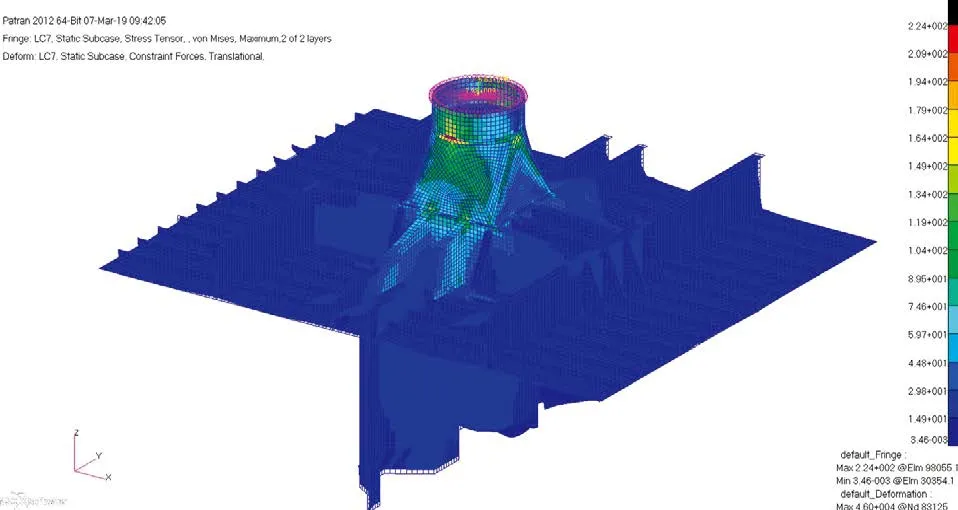

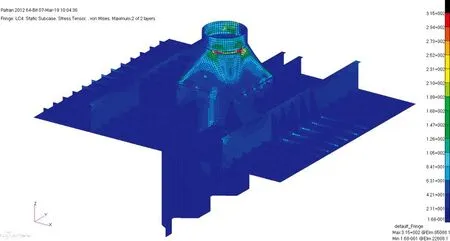

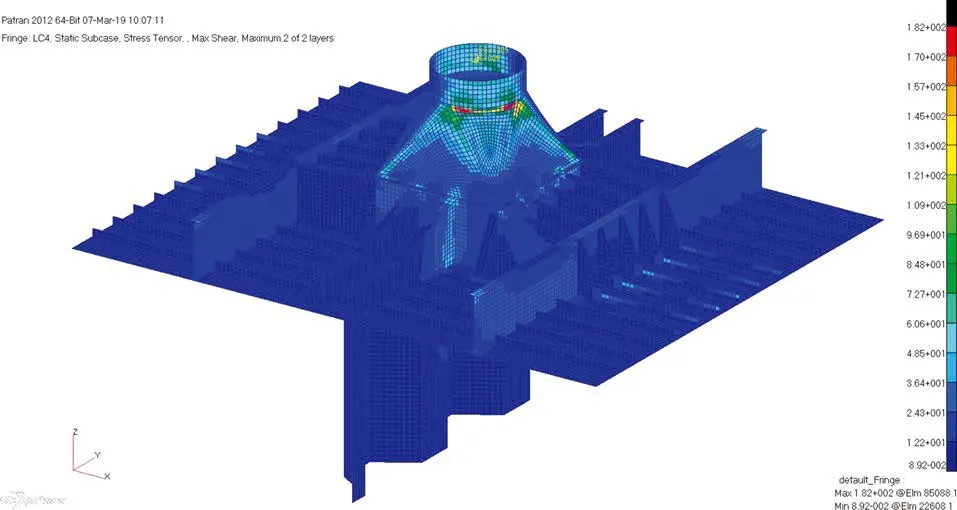

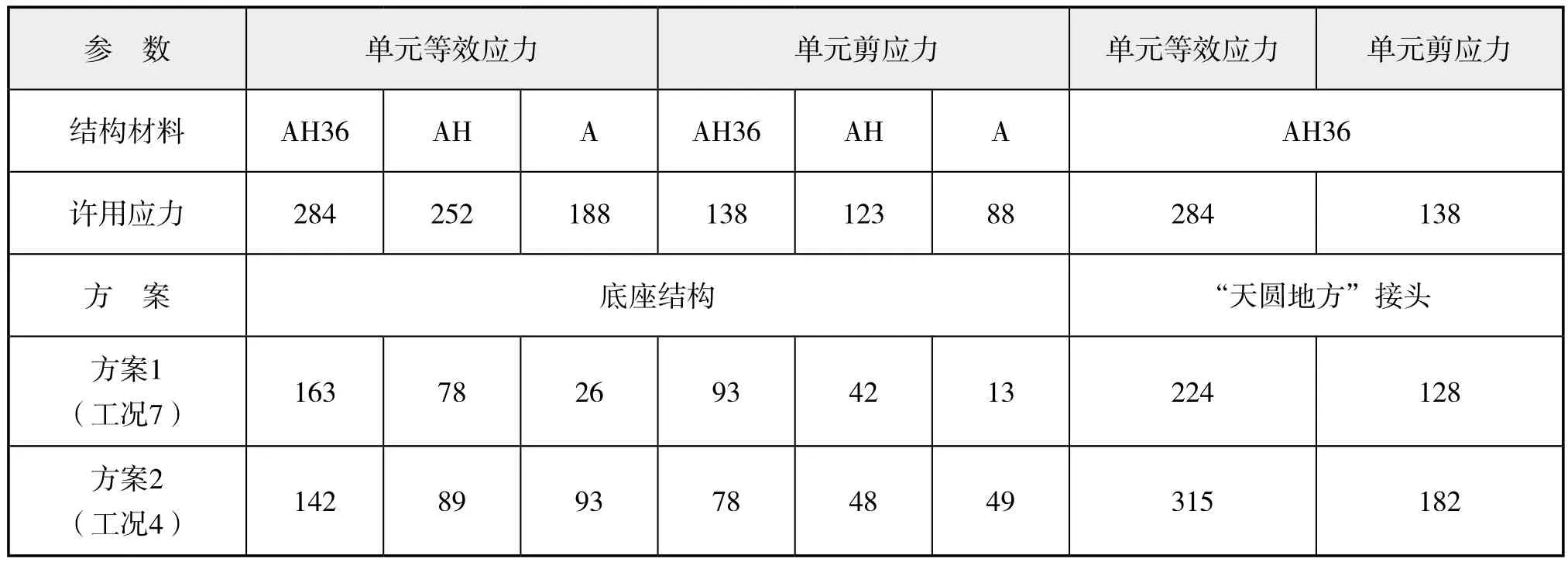

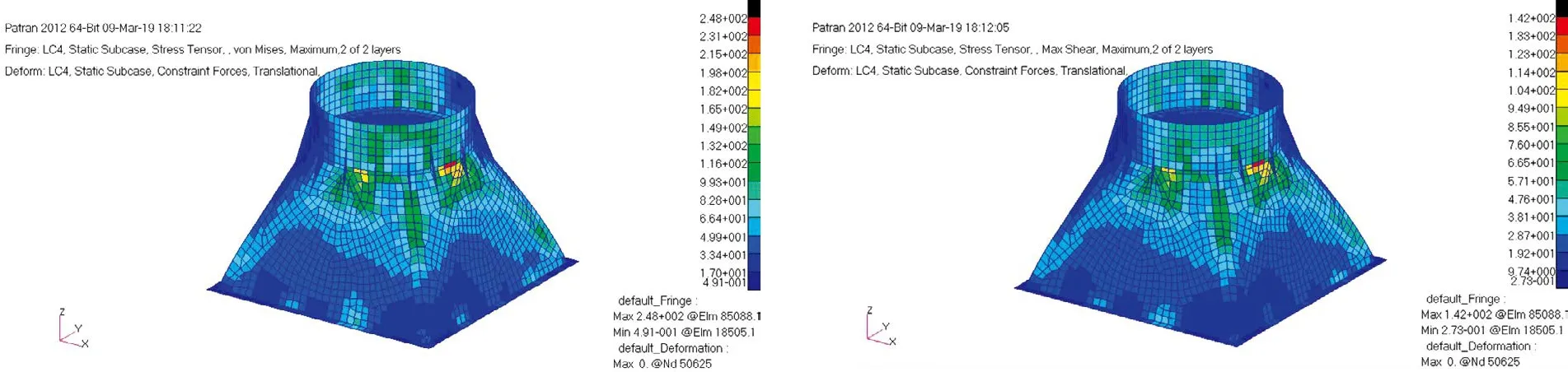

通过计算分析发现,在各个工况中,方案1倾覆力矩的工作方向与船长方向成90°(即工况7),方案2倾覆力矩的工作方向与船长方向成45°(即工况4)时,软管吊基座所承受的载荷最大,此时结构的等效应力和剪切应力最大。方案1、方案2计算结果的单元应力云图见下页图9 -图12,计算结果应力值见下页表2。

综合表2结果,两个方案出现的最大应力区域都出现在“天圆地方”接头与软管吊筒体的接头处,且方案2在此处的计算结果超出规范许用应力要求;底座结构中,由于方案1的2.25 m×2.25 m方形底座比方案2的3 m×3 m的方形底座小,而两者承受的外力一致,因此剖面模数较小的方案1在底座结构中的应力相比方案2大,但仍可以满足CCS的屈服强度衡准。

图9 方案1 工况7 单元等效应力云图

图10 方案1 工况7 单元剪切应力云图

图11 方案2 工况4 单元等效应力云图

图12 方案2 工况4 单元剪切应力云图

表2 两个方案在最严重工况下计算结果最大应力值汇总N/mm2

2.6 屈曲校核

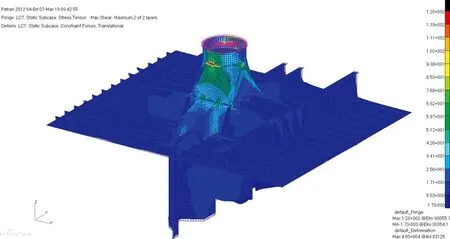

按照CCS规范要求,起重设备支撑结构和基座还需校核支撑结构抗屈曲失效的能力。在有限元计算中,可以通过Nastran中特有的特征抽取算法判断出模型的临界失稳点,给出屈曲因子。屈曲载荷=屈曲因子×实际载荷,当屈曲因子>1时,说明在实际极限载荷的作用下不发生屈曲,满足屈曲强度要求[4]。本文最终选择设计方案1,接下来对方案1进行屈曲校核。下页图13 -图14为方案1在工况7下一阶、二阶屈曲立体位移云图和屈曲平面应力云图。其中,一阶屈曲模态(屈曲因子Factor 1=4.996 1);二阶屈曲模态(屈曲因子Factor 2=5.647 2)。

图13 方案1 工况7 一阶屈曲立体位移云图和屈曲平面应力云图

图14 方案1 工况7 二阶屈曲立体位移云图和屈曲平面应力云图

从计算结果表明,设计方案1基座能够满足CCS规范的屈曲强度要求。综合屈服屈曲校核结果,设计方案选用方案1更优。

3 “天圆地方”接头设计分析的相关讨论

3.1 “天圆地方”接头角度的影响

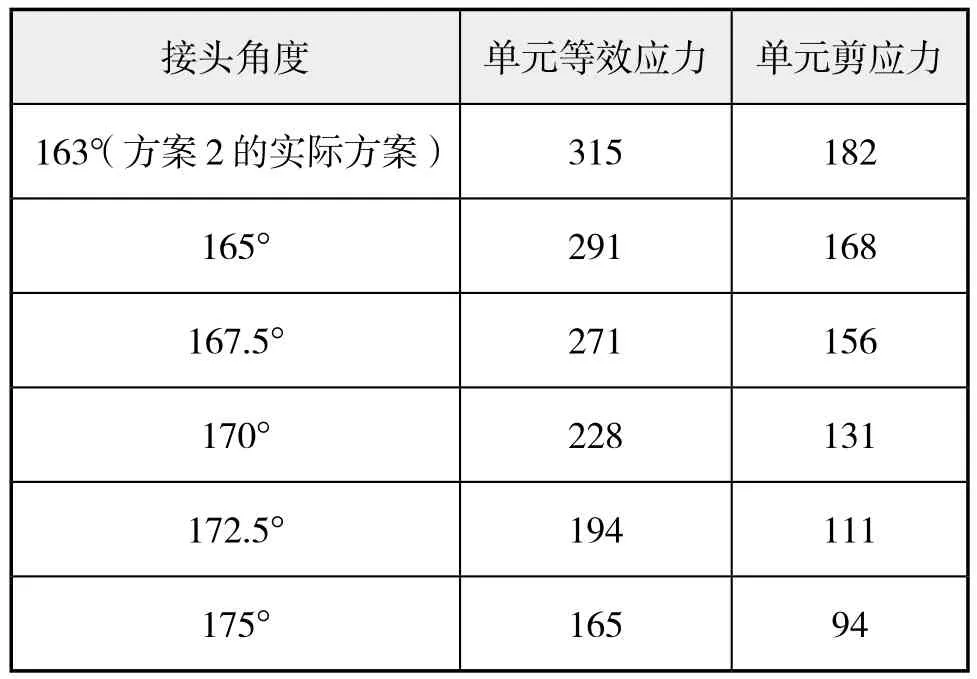

如前所述,方案2在“天圆地方”接头与软管吊筒体接头处的应力水平之所以比方案1差,初步判断是因方案2的接头处过渡角度较大。方案1的接头处过渡角度较为平缓,故可减小应力集中的发生。以下针对“天圆地方”接头与软管吊筒体的接头处过渡角度对应力集中的影响进行研究。鉴于方案1的方形底座边长与筒体直径相差较小,调整高度对天圆地方”接头与软管吊筒体的接头处的角度影响不大,因此用方案2的模型进行分析对比。

方案2在接头处的角度为163°,通过调整“天圆地方”接头的高度来调整接头处的角度。修改模型,使角度分别为 165°、167.5°、170°、172.5°和175°,然后计算接头处的应力水平。计算结果见表3,模型如下页图15所示。

表3 方案2 不同角度在最严重工况下计算结果最大应力值汇总N/mm2

由表3结果表明:随着“天圆地方”接头处角度渐趋平缓(即接头高度越来越高),接头处的应力水平逐渐减小,而且非常明显。

图15 接头处角度分别为165°、167.5°、170°、172.5°、175° 的模型

3.2 “天圆地方”接头有限元模型中圆柱形筒体高度的影响

如前所述的“天圆地方”接头有限元模型中,最上方圆柱形筒体都取0.65 m。本文采用RBE2的MPC单元来施加外载荷,包括倾覆力矩。这样的加载方法与圆柱形筒体的高度无关,而且整个软管吊筒体上的倾覆力矩将保持一致。但由于最终的应力结果显示高应力区域出现在圆柱形筒体与方形底座的接头过渡区,因此以下将考察圆柱形筒体的高度(即MPC的高度)对基座的计算结果是否有影响。其中,“天圆地方”接头高度保持不变。

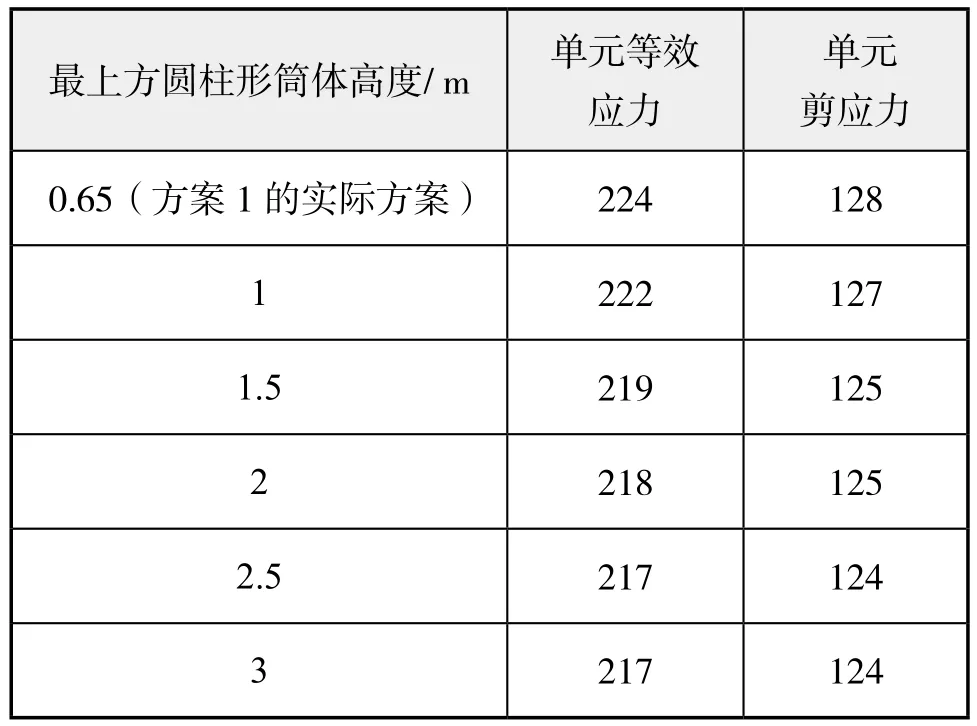

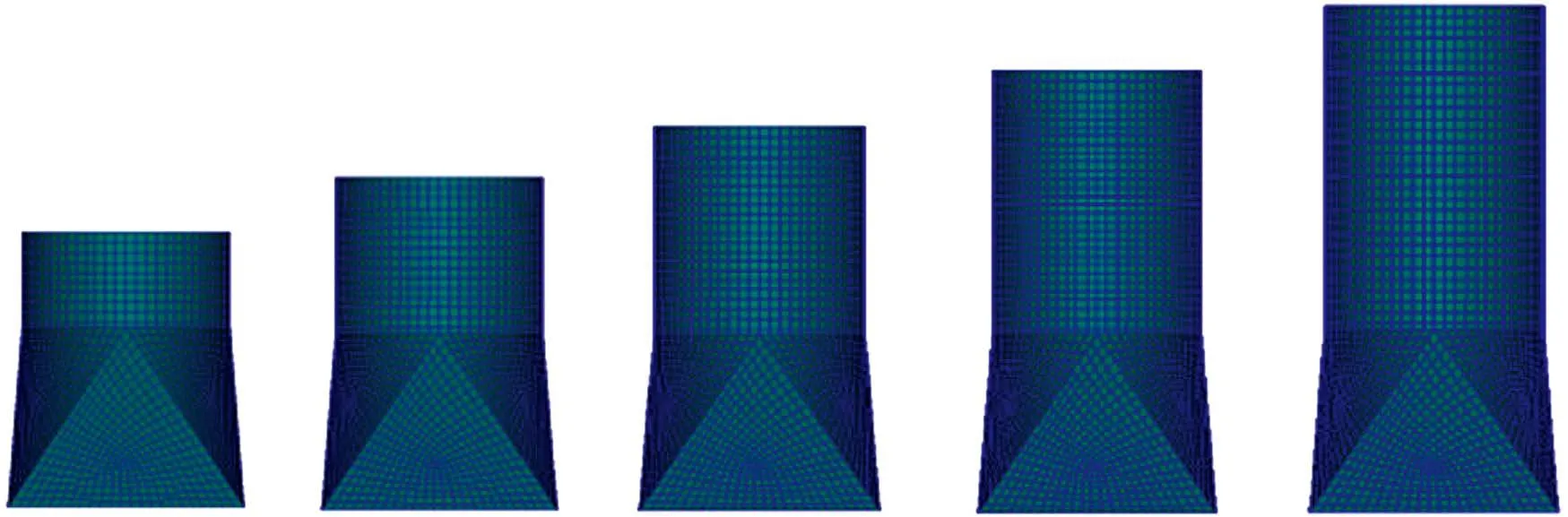

以下通过修改方案1模型最上方圆柱形筒体的高度进行计算分析,圆柱形筒体高度分别取1 m、1.5 m、2 m、2.5 m、3 m,其计算结果应力值见表4,模型如图16所示。

表4 方案1 不同圆形筒体高度在最严重工况下计算结果最大应力值汇总N/mm2

图16 最上方圆形筒体高度接头处角度分别为1 m,1.5 m,2 m,2.5 m,3 m 的模型

表4结果表明,只要“天圆地方”接头高度保持不变,有限元模型中软管吊最上方圆柱形筒体的高度对接头处的应力基本没有影响,但为避开接头处的高应力区域,建议MPC的高度离接头处稍微远些,除非实际情况中,软管吊吊机离“天圆地方”接头处就很近。

3.3 “天圆地方”接头处的应力改善措施研究

如前所述,增大“天圆地方”接头处的角度(即增大接头高度)可以改善接头处的应力。但如因布置原因或吊机高度限制等,无法通过调整“天圆地方”接头的高度来改变接头处的应力水平,可考虑增加接头处板厚或在接头处增设圈筋或肘板。

在接头处增加板厚需要在“天圆地方”接头增设板缝,增加了加工难度,故不作推荐。本文以方案2作为研究对象,采用上述后两种方法对接头处进行结构补强并计算校核。计算结果的单元应力云图见图17 -图18,计算结果应力值见表5。

图18 方案2 工况4 增设肘板后“天圆地方”接头处单元等效应力及剪切应力云图

表5 方案2 在工况4下不同补强方法的计算结果最大应力值汇总N/mm2

表5结果表明,两种方法对减小“天圆地方”接头的高度来调整接头处的应力都有所帮助,能有效降低接头处的应力水平。

但考虑到“天圆地方”接头由平面和曲面组成,当采用增设肘板的补强方法时,肘板形状不规则,腹板高度较小,需要较大的板厚才能保证强度要求,且需要考虑与“天圆地方”接头板缝错开,存在一定的局限性。因此,补强方法建议在接头处增设圈筋。

3.4 “天圆地方”接头板缝划分

“天圆地方”接头由4个平面和4个曲面组成,在设计过程需预先考虑好工艺问题。如果在平面与曲面接头处设置焊缝,将造成下口矩形尖点处多条焊缝汇集。此时便需要开角隅孔以避免多条焊缝相交于一点,并采用复板封堵,但这样处理却容易造成此处应力过大,存在安全隐患。

目前业界一般采用下页图19所示两种板缝划分方法。4条板缝设置在平面或曲面的中间,平面与曲面过渡采用折边压制的方法。下口矩形尖点处避开焊缝相交,无需开角隅孔,焊缝布置也合理,而且大大减小了筒体焊接工作量[5-7]。

图19 “天圆地方”的接头焊缝划分的2种推荐方案

4 结 语

本文通过设计 “天圆地方”接头,解决了软管吊圆柱形筒体与主甲板结构直接连接可能带来的施工和强度问题。通过不同方案的有限元计算对比,分析了方形底座大小以及“天圆地方”接头高度等因素对接头强度和基座强度的影响,得出如下结论:

(1)对于承受相同外载荷的“天圆地方”接头(构件尺寸相同)设计而言,方形底座较小的方案因方形截面剖面模数减小,将导致方形底座区域应力增大;但“天圆地方”接头的高应力区域出现在接头附近。

(2)“天圆地方”接头与软管吊筒体的接头处的角度对接头处的应力影响较大。在方形底座尺寸确定后,接头处角度越平缓(越大),接头处的结构应力就越小,但相应的接头高度将越高。

(3)当“天圆地方”接头高度受限时,可通过在接头处增设圈筋或者增设肘板来降低接头处的应力水平。相较而言,增设圈筋改善应力措施更为适宜。

相关的设计分析结论和建议对解决“天圆地方”接头的实际工程设计问题具有一定的参考价值和借鉴意义。

但本文开展的软管吊基座强度评估中,只考察了局部强度,并未考察甲板构件的总纵强度,主要原因是认为软管吊的工作场景多为在港工况,此时甲板构件的总纵应力相比航行工况时小。然而,更合理的强度校核应采用直接法在较大范围的有限元模型中考虑船体梁总纵应力和软管吊基座局部应力的耦合。在实船设计时,通常会适当增厚软管吊基座附近的甲板板厚,基座附近甲板纵骨断开处设置端部肘板,并且对趾端作软趾处理,避免因应力集中产生疲劳问题。