链盘式饲料输送机结构优化及性能分析

甘 玲,黄瑞森,罗乔军

(广东省现代农业装备研究所,广东 广州 510630)

0 引言

生猪饲喂工序占总工序劳动量的40%,国内外学者长期致力于饲喂过程自动化、智能化研究,先后开发了智能型饲喂站和管道式输送设备[1-5]。管道式输送设备通过长距离输送将饲料投放进各饲喂站,饲喂站实现精准饲喂,从而提高生猪生长性能。目前市场应用较多的管道式输送设备为索盘式结构,由封闭的管道、注塑在钢索上的刮盘组成,钢索牵引刮盘在管道中运行,从而将输送管道内的饲料送至生猪食槽[6-8]。索盘存在的问题主要为:①多根细小钢绳螺旋卷在一起而制成大钢索,制造工艺麻烦;②刮盘与钢绳以注塑形式结合,极易滑脱,一个刮盘滑脱则整条运输链便会报废。黄瑞森[9]等通过在钢索上穿插钉子,再在钉子处注塑刮盘,增加了钢索与刮盘之间的粘结力,但该结构在钉子穿插钢索时,给钢索带来了冲击应力,降低了钢索抗拉能力,限制了钢索使用寿命。本文提出一种链盘式结构,用各链环相扣链接组成链条替代钢索,刮盘注塑在链环上,提高了链盘之间的粘结力,提高了产品输送长度。当设备输送长度增大,刮盘与管道之间阻力增大时不会出现滑脱现象[10,11]。

转角器为输送机中改变输送方向的部件,由转轮外毂与圆盘壳体形成链盘转向通道,但转轮外毂与圆盘壳体存在很大的间隙,容易让饲料进入轮毂中央。长期充满、滞留在轮毂中央的饲料被压实、摩擦生热,不但增加了整个饲喂输送系统动力能耗,也会造成饲料在转角轮中发霉和腐烂腐蚀,严重影响生猪的健康生长和设备的使用寿命。本文通过优化转角器结构,解决了该项问题。

1 链盘式饲料输送机的工作原理

链盘式饲料输送设备由料仓、输送管道、刮盘链条、驱动装置、转角器以及出料机构组成(如图1所示)。生猪饲料储存在料仓中,通过料斗进入输送管道,并分布于各个刮盘之间。驱动装置的电机带动驱动轮旋转,牵引链盘在管道中移动,从而带动刮盘之间饲料运动,实现饲料输送的功能。饲料输送至出料机构后进入猪舍末端食料箱,食料箱设有满料传感器,当食料箱空料时,设备控制系统开启输送模式;当食料箱满料后,控制系统自动关闭设备。为适应生猪养殖场空间布局,饲料输送管道必然会出现垂直交叉布置的场景,管道之间的转向连接通常由转角器完成。

图1 链盘式饲料输送设备示意图

2 链盘结构优化及性能分析

2.1 链盘结构优化

饲料输送机链盘由刮盘和链环组成(如图2所示),刮盘注塑在链环中心,分为刮料部、包裹部以及包裹凸起。刮料部外径设计应保证输送管道内壁与刮盘之间留有 2~5 mm间隙,保障刮盘在管道内运行通畅。包裹部呈圆锥结构,且圆锥体厚度应大于刮盘部厚度,从而增强刮盘与链环之间的抗拉强度,使链环不受损坏,不会滑脱。包裹凸起呈圆柱体,向链环方向延伸,增加链环与刮盘之间的接触面积,进一步提升抗拉能力。

图2 链盘结构示意图

针对长距离输送中刮盘极易沿着链环方向整体滑脱的问题,在链环上设计一根垂直钢杆,与链环在水平、垂直方向呈均匀分布,通过焊接方式连接。钢杆完全包裹在刮盘内。钢杆与链环垂直焊接,又与刮盘注塑联接,有效防止了刮盘整体在链环方向的滑脱,也进一步提升了刮盘与链环之间的抗拉能力。

2.2 链盘性能试验分析

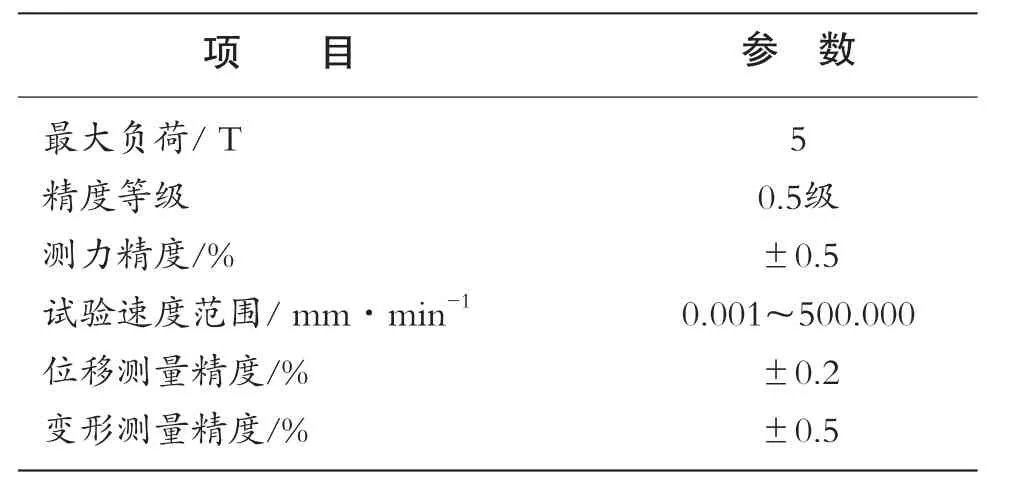

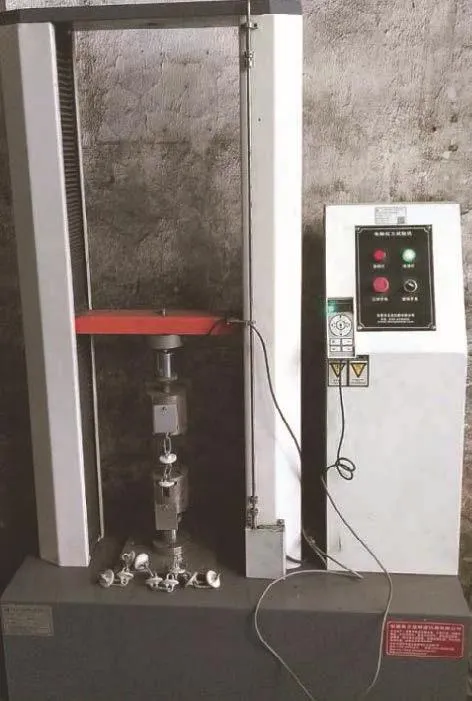

链盘拉力试验采用ZL-5000万能材料试验机,如图3所示,设备性能参数见表1。

表1 ZL-5000万能材料试验机性能参数

试验样品由3节刮盘及链环组成,左侧第一个刮盘与链环发生整体滑脱,如图4所示。根据链环形状配备专用夹具,夹持第1节和第3节刮盘,如图3所示。ZL-5000万能材料试验机设定加载速度后自动加载,设备自动采集记录拉力试验过程产生的最大拉力和最大拉力时发生的形变。链环与链环之间环环相扣,相对于刮盘与链环之间注塑联接,抗拉能力强上几个等级。试验装置检测到的数据为刮盘与链环之间的最大拉力和最大拉力时的形变。

图3 ZL-5000万能材料试验机

图4 传统链盘拉力试验样品

试验数据显示,加钢杆链盘相对普通链盘抗拉能力提升了95.1%,钢杆结构的设计显著提升刮盘与链环之间的抗拉能力,试验数据见表2。随着刮盘与链盘之间抗拉能力的提升,当刮盘上加载最大抗拉力时,出现的形变也显著增大。

表2 链盘拉力试验数据分析

链盘式饲料输送机在温氏集团、东瑞集团工程应用表明,普通链盘输送机当设计长度达250 m时,3个月运行期会出现刮盘脱落、破损现象,加钢杆的链盘则不会发生。加钢杆的链盘输送机当设计长度达400 m时,3个月运行期刮盘脱落、破损现象也极少出现。由此可见,链盘设计钢杆结构可有效提升输送机的输送长度。

3 转角器结构优化及性能分析

传统转角器由壳体、转轮、主轴、轴承、进出联结口组成,如图5所示。转轮由外毂、内毂和辐条组成。转轮外毂和前后壳体组成输送链条通道,饲料输送链盘在转轮外毂的支撑下作旋转运动并改变链盘的运动方向。进联接口与进料管道相连,出联接口与出料管道相连,一般管道垂直布置,进出联接口也垂直设计。由于转轮外毂与圆盘壳体存在很大的间隙,造成饲料进入转轮容纳腔,长期充满、滞留、压实和摩擦生热,不但增加了整个饲喂输送系统动力能耗,更会造成饲料在转角轮中结露发霉和腐烂腐蚀,严重影响猪健康生长和设备使用寿命。

3.1 转角器结构优化

为减少饲料在转轮容纳腔的积压,通过增大外毂轴向宽度,在外毂两侧设计前后衬板,外毂与衬板交叠平行安装,挡住输送链条通道,减少饲料落入转轮容纳腔。此外在外毂上设计若干缺口和凸出部,衬板一端与靠近输送链条通道进口端的外毂缺口形成转轮容纳腔内饲料出口。在辐条上设计弧形拨料结构,当转轮转动时,转轮容纳腔的饲料在拨料结构的拨动下集中在外毂凸出部,并通过周向转动进入饲料出口,从而清除转轮容纳腔内的饲料,防止饲料在容纳腔内积压、发霉。

3.2 转角器性能试验分析

设计了转角器性能对比试验,在1套链盘式饲料输送机同一转角位置分别采用2种不同的转角器开展饲料输送试验,每次试验时长1 h。试验结束打开转角器,测定转角器转轮容纳腔残留的饲料质量,计算容纳腔残留饲料填充率(残留饲料质量/容纳腔填满状态饲料质量)。

表3 转角器容纳腔饲料填充率 %

经多组试验对比分析(表3),转角器结构优化后,转轮容纳腔饲料填充率显著下降,由79.2%降至28%。容纳腔内饲料明显减少,解决了大量饲料残留发霉的问题。

4 结论

1)链盘式饲料输送机采用链盘取代索盘结构,在刮盘注塑结构中设计包裹部以及包裹凸起,提高了刮盘与链条之间的粘结力,解决了索盘极易脱落的问题。

2)链环上焊接1根垂直钢杆,增大了链环与刮盘之间的注塑联接面积,经检测,相对普通链盘抗拉能力提升了95.1%,输送机的设计长度由此可提升至400 m。

3)通过增大转角器外毂轴向宽度,在外毂两侧设计前后衬板,有效减少了输送链条通道内饲料进入转轮容纳腔,同时在拨料机构和外毂凸起部作用下,可排出容纳腔的饲料。经试验分析表明,转角器结构优化将残留饲料填充率由79.2%下降至28%,解决了大量饲料残留发霉的问题。

——“AABC”和“无X无X”式词语