半自磨机开式齿轮润滑系统应用研究

汪 娜

(四川机电职业技术学院机械工程系,四川攀枝花 617000)

1 齿轮摩檫原理分析

齿轮的啮合齿廓既有滚动摩擦又有滑动摩擦,滚动摩擦损失通常很小,可以忽略不计,只考虑滑动摩擦引起的功率损失。滚动轴承和滑动轴承的摩擦原理,与齿轮摩擦原理有显著区别,齿轮传动时齿轮间的接触面少,完成较好的润滑相对滚动摩擦和滑动摩擦难度要大。因此,机械设备采用齿轮传动时,要求有高质量的润滑剂[1]。齿轮啮合过程受力分析如图1所示。其中,DTE双齿啮合;STE单齿啮合;FZE齿啮合线内最大齿力;流体动力学有效速度;Vg滑动速度;圆周速度;最大齿力。纵坐标:流体动力学有效速度和滑动速度分别与圆周速度之比的变化情况;齿啮合线内啮合力与最大齿力之比变化情况。横坐标:齿轮在啮合过程中的不同位置情况。A,E为完全单齿啮合点,B为双齿啮合到单齿啮合的起始点,C是完全双齿啮合点,D为单齿啮合到双齿啮合的起始点。

齿轮啮合时,齿轮表面承载的负荷量是连续变化的,同时齿轮表面的速度也是连续变化的。齿轮表面总的线速度等于流体力学有效速度,上下齿面速度之差等于滑动速度Vg。因上下齿面的滑动与滚动压力造成齿面的摩擦负荷,导致接触的齿面产生温升[2]。齿轮啮合过程动态负荷分布如图2所示。图2中,横坐标表示齿轮啮合过程中的不同位置情况,纵坐标表示齿啮合线内的齿力与最大静态齿力之比。

1.1 齿轮啮合效能损失

图2a为理想无振动动态负荷分布,齿轮啮合分为单齿啮合和双齿啮合,其负荷传递分别由1对齿传递和2对齿轮传递,齿轮传动中单齿啮合和双齿啮合相互转变接近线性变化。齿轮传动系统中,齿啮合过程产生振动,其动态负荷大于静态负荷。齿轮运行中加入润滑剂时,由于润滑剂有黏度能吸振,减少大量振动,从而大大降低齿轮运行过程中的振动和设备运行中产生的噪声,将齿轮摩擦运动的机械能转化为热能,使齿轮表面产生温升,能量损失使齿轮传递效率大大降低[3]。

1.2 齿轮啮合面润滑膜的生成

在齿轮啮合表面形成足够厚度的润滑油膜才能使齿轮有良好的润滑,只有滚动而无滑动时,齿轮表面润滑效果最好。润滑油膜在齿轮传递过程中两齿尖刚刚接触时产生,随着齿轮的旋转,两齿轮从啮合到两齿轮分开时润滑油膜被破坏[4]。由此可以看出,齿轮传动时油膜形成非常困难,也易被破坏,而滚动、滑动轴承润滑油膜的形成相对容易。

1.3 齿轮磨损

齿轮在高速运转以及当齿轮表面发生硬化时,在传动系统中齿轮要发生胶合和磨粒磨损。齿轮啮合面运行中齿轮接触的表面容易发生熔合或称冷焊,当齿轮转速较高时,齿轮表面上这一点会立刻被破坏,并且这种破坏一般在齿轮高速运转中的齿顶和齿根上,齿面胶合通常发生在新齿轮表面,所以新齿轮其表面抗齿面胶合承载能力没有经过磨合的过后齿轮表面抗齿面胶合承载能力强,前者大约仅是后者的20%。在齿轮润滑系统润滑剂中加入极压添加剂可提高齿轮啮合抗胶合承载能力[5]。

2 某选矿厂半自磨机开式齿轮系统分析

某选矿厂半自磨机开式齿轮存在点蚀破坏。齿轮在负载状态下运行,齿面微观高点在齿轮传动过程中不断摇摆,在齿轮根部表面下0.2左右形成微小隐形裂纹,如果齿轮继续长时间过度疲劳运行,破坏加重裂纹加深,最后表面下微小裂纹扩大到表面,成为显性裂纹破坏与外界相通的微小裂隙。随着齿轮运转微观高点的摇摆,润滑剂中黏度低的润滑油渗入微小裂缝中,由于齿轮在高负荷下,这些微隙在超高压力下向齿轮深部进行,对齿轮造成连续损伤,致使原本微小裂缝不断扩大,形成齿轮点蚀破坏。齿轮点蚀破坏分收敛型和扩展型,收敛型是微小裂缝从齿轮深部扩展到齿轮表面形成麻点蚀,扩展型是微小裂缝向齿轮深部扩展,最后因齿轮载荷强度不够发生折齿,致使产生设备事故。当淬火-回火处理不当,或齿轮表面硬化,在齿轮沿节圆高度附近因承受最高负荷齿力容易产生点蚀,齿轮此部位很快进入疲劳状态,稍微长时间运行容易使齿轮受到破坏。齿轮表面硬化与齿轮淬火-回火形成的点蚀不一样,前者出现的点蚀在一个齿面上,不影响其他齿面。后者点蚀破坏形式在整个齿圈面都有,并导致扩展型破坏,最后使齿轮折断[6]。

某厂9 m半自磨机整个齿圈面上都有点蚀破坏现象,在节圆附近出现严重点蚀破坏,继续使用过程中发展成为扩展型点蚀,最后发生折齿性破坏(图3),而经渗氮、渗碳处理后的小齿轮无损伤(图4)。

图3 半自磨机9 m大齿轮

图4 半自磨机小齿轮

3 齿轮润滑油

润滑剂分为气体、液体、半固体和固体4种基本类型。液体润滑剂中应用最广泛的是润滑油,包括矿物油、动植物油、合成油和各种乳剂。流动性好是润滑油的主要特性。润滑油易进入支承的承载区,工作后又易于排出机器之外,因此可以带走摩擦产生的热量,起到冷却作用,又能载走尘土、杂质,起到清洁的作用,但污染环境,不能构成有效的密封以防止尘土等进入支承。某厂对于大型开式齿轮的润滑,由于其承载的功率大、速度低、冲击负荷重、现场粉尘重、浆液和水多、温度高、齿面非常粗糙等特殊工况条件,必须选用适合的润滑油,否则会引起齿轮装置故障,甚至使整个齿轮传动系统受到破坏,导致现场产生停滞[7]。

3.1 齿轮润滑油的选择

因工况条件特殊,选择润滑油时要满足以下条件。

(1)润滑油不易甩脱和不易损耗,具有较强的粘附性。

(2)具有较高的抗磨性和抗压性。

(3)由于冲击负荷大,容易损坏齿轮,要求润滑油的油膜强度大。

(4)满足边界润滑和紧急润滑,润滑油配备一定的固体添加剂和极压添加剂。

(5)使用中要便于喷洒[8]。

开式齿轮润滑剂最初选用的是沥青,黏度高、油膜厚、耐高温,但对环境破坏严重。后选用高黏度纯油类,为提高抗冲击载荷能力选用合成油[9]。某厂开式齿轮润滑剂选用润滑脂润滑,是在基础油基础上添加稠化剂、极压添加剂和固体添加剂,可大大提高其承载能力、增加油膜厚度、提高耐高温能力,同时防水侵蚀能力强、齿轮抗磨性能优良、密封性好。

4 半自磨机润滑剂解决方案

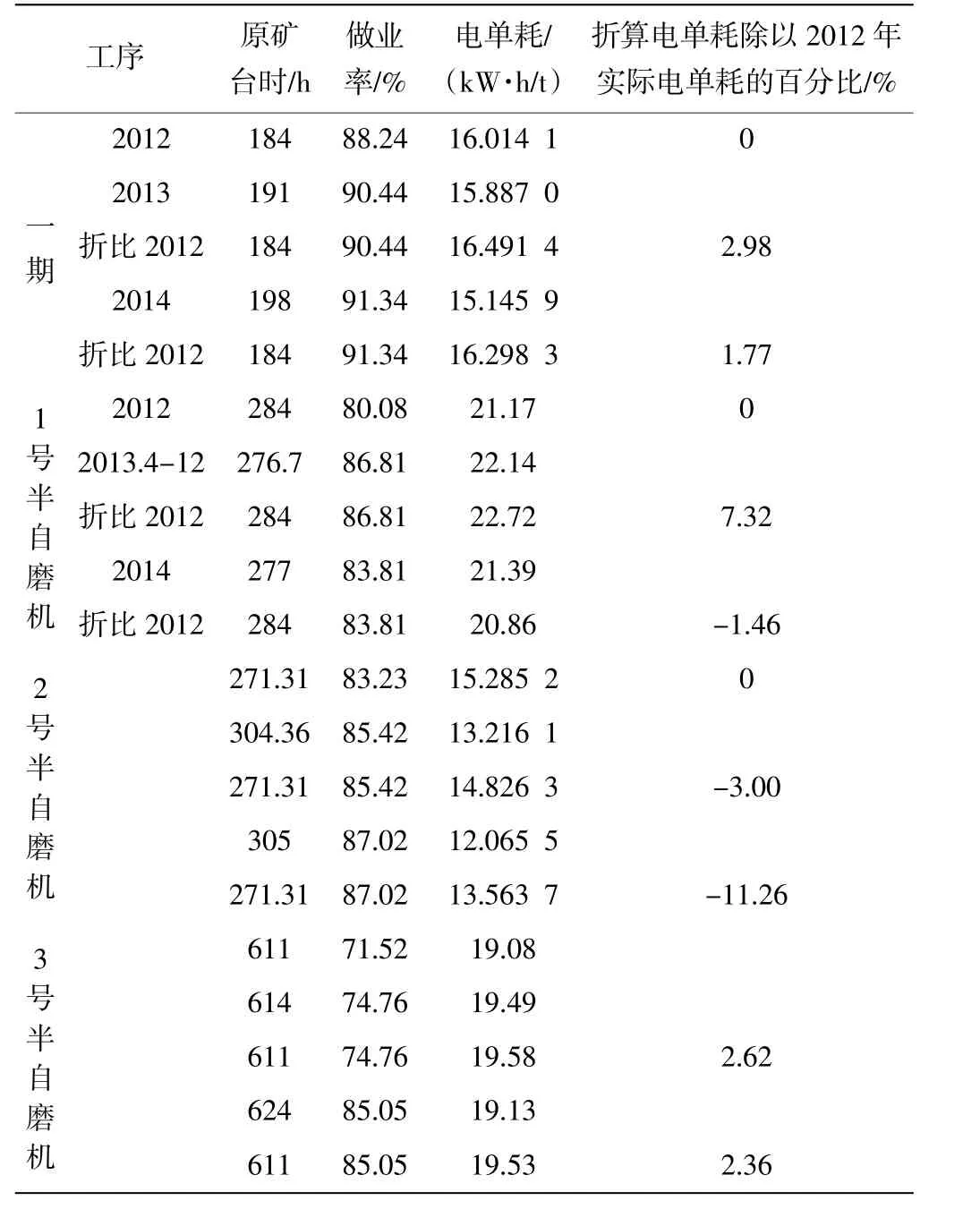

某厂有3台半自磨机,其中1号机采用润滑脂润滑,2号、3号机采用润滑油润滑,就两种润滑方式在耗能、设备耗材等方面进行分析对比。磨选的工序较多,分析时选其中的一道工序对比分析选用润滑油和润滑脂润滑对能耗的影响。经过一系列技术改造后,20122013年度3台半自磨机工况条件基本相同。1号机2013年3月更换了新的润滑剂采用润滑脂润滑,以此设备从2.13年4月至12月的磨矿量、作业率和耗电量核算出电单耗,重点对1号半自磨2012年度、2013年4月至12月的指标进行对比。在工况条件相同的情况下,给矿量和设备状况会影响电单耗。因此采用折比法,以2012年的台时为对比标准,以2013年为实际用电与磨矿量之比作为折比电单耗,电单耗对比见表1。表1中:1号、3号半自磨原矿计量2013年7月前按车数计量,其电单耗可比性较差。2号、1号半自磨润滑油3月更换,所以栏目中增加4至12月栏。原矿台时、电单耗均从4月1日开始计量。

从表1对比可以看出,2014年较2013年度降低1.2%。1号半自磨机2013年采用润滑脂后能耗大幅降低。特别是工序4改3后,2014年1号半自磨机较2013年度降低8%。除去台时原因,选用润滑剂的影响占5%以上。2014年1号半自磨电费1467万元人民币,选用润滑脂润滑按节约能耗5%计算,全年可节省电费73.35万元人民币。

设备材料消耗情况:半自磨开式齿轮采用润滑脂润滑后,小齿轮一直完好无损伤,而相同运行时期采用润滑油润滑的半自磨机已损坏一套小齿轮,比较来看,开式齿轮采用润滑脂润滑比采用润滑油润滑,脂润滑小齿轮是油润滑小齿轮使用寿命的2倍,且脂润滑大齿轮也未出现点蚀现象。

润滑油成本对比:脂润滑与油润滑消耗量一样,但润滑脂采购成本比润滑油低10%~20%。

5 结语

通过对半自磨开式齿轮承载的功率大、速度低、冲击负荷重、现场粉尘重、浆液和水多、温度高、齿面粗糙等特殊的工况特点,以及对半自磨开式齿轮采用润滑脂和润滑油润滑,在实际运用中的数据对比,以及对比现场运用情况,提出的开式齿轮润滑方案可行,通过实践证明其在能耗、耗材、润滑剂成本等方面都有较大优势,具有较高的经济价值和推广意义。

表1 电单耗对比