氢氧化钠溶液消除棉纬平针织物应力的研究

赵计青,孙长春

(青岛大学,山东 青岛 266071)

1 引言

棉针织物由于具有良好的吸湿透气性、保暖性、延伸性,手感柔软、穿着舒适,深受广大消费者的喜爱[1,2]。但棉针织物尤其是棉纬平针织物在染整加工中容易产生不易消除的“死褶”,这些褶皱是由织物在内部应力未消除的情况下受到染整加工的外力引起的。

针织物在纺纱和编织过程中受到拉伸、弯曲、扭转、压缩和摩擦作用,会造成组织点的移动和纱线的拉伸变形,这样针织物坯布就储存了很多变形和应力[3],如果不能消除,就会影响织物的染整效果。在实验研究中,一般通过全松弛处理,使织物消除这些应力和变形以达到稳定状态,但全松弛处理工艺较为复杂且耗时耗力,不适合大规模使用。

本文使用NaOH溶液有效促进织物的溶胀,消除不规则变形和内部应力,使针织物在短时间内达到稳定,防止织物在后续处理中产生褶皱,操作简单;使用缩水率试验机按国家标准处理织物使其达到全松弛状态,作为应力消除的参照标准[4-6]。通过改变实验条件,确定了处理样本最优的氢氧化钠溶液浓度和条件[7-10]。棉纬平针织物横向和纵向缩水率差异较大,其横向在生产处理过程中受力较小且变化小,而纵向受力作用大,纱线拉伸变形程度不可控[11],因此本文主要研究织物的纵向缩水率。

2 实验

2.1 实验材料及设备

织物:29.2 tex棉纬平针织物,横向线圈密度60.5个/5 cm,纵向线圈密度71.5个/5 cm,线圈长度3.44 mm/个,纱线与织物均未经过任何前处理,为防止针织物卷边造成影响,样品尺寸为30 cm×30 cm。

药品:氢氧化钠(分析纯)

仪器:数显恒温水浴锅(HH4),YG701N型全自动缩水率试验机,正置荧光显微镜。

2.2 棉纬平针织物的处理方法

处理方法一:沿织物纵向做好标记,标记之间距离为20 cm,再将织物在设定实验条件下进行搅拌,分别记录其处理2 min、4 min、10 min以及20 min时的缩水率。

处理方法二:将法一处理后的样品再按照国家标准GB/T 8629—2017《纺织品 试验用家庭洗涤和干燥程序》进行缩水率试验。

2.3 棉纱线膨胀率的测定

用正置荧光显微镜测试纱线直径的变化。

2.4 纱线膨胀率和针织物缩水率的计算公式

式中:Da—纱线处理后的宽度(μm);Db—纱线的原始宽度(μm)。

式中:La—织物处理后标记距离(cm)。

3 结果与讨论

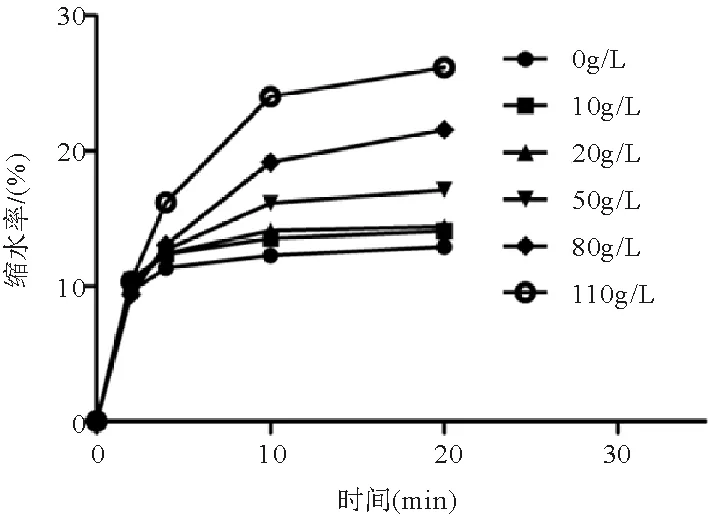

3.1 氢氧化钠溶液浓度对织物应力消除的影响

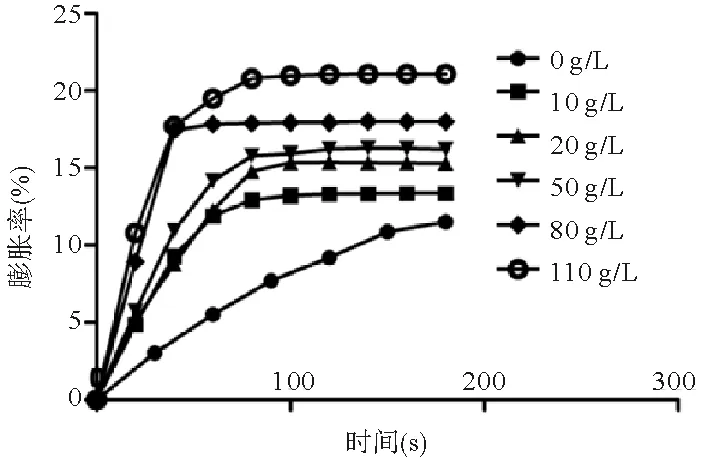

溶液温度为25℃,棉纬平针织物在不同浓度的氢氧化钠溶液处理下,其纵向缩水率随时间的变化,结果如图1所示。

图1 氢氧化钠溶液浓度对棉织物缩水率的影响

由图1可知,氢氧化钠溶液浓度越高,织物缩水率变化越快,缩水程度越大。当在蒸馏水中处理时,其缩水率仅为的12.91%;当处理条件为50 g/L 氢氧化钠溶液时,其缩水率为17.11%;当处理条件为110 g/L 氢氧化钠溶液时,织物的缩水率最大为26.26%,可见氢氧化钠溶液浓度对织物的缩水率有较大影响,为探究其原因,研究了溶液温度为25℃,棉纱线在不同浓度的氢氧化钠溶液处理下,其膨胀程度随时间的变化,如图2所示;纱线膨胀后交织点处纱线的受力情况如图3所示。

图2 氢氧化钠溶液浓度对棉纱膨胀率的影响

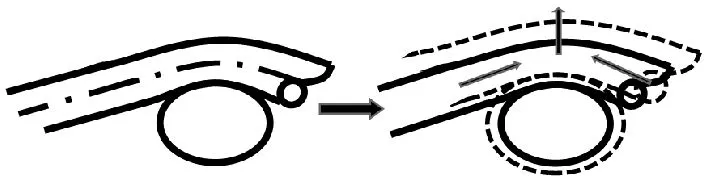

图3 纱线膨胀受力图注:实线—原纱线;虚线—膨胀纱线

织物缩水一方面是因为纱线膨胀,从图2可知,氢氧化钠溶液浓度越高,纱线膨胀速率越快,膨胀程度越大,且一般在3 min之内达到膨胀平衡。这是因为碱溶液可以打断棉纤维大分子之间的氢键,改变大分子结构,并填充到大分子之间,并且浓度越高,形成的钠离子水合物就越小,越容易进入纤维空隙和纤维内部,使纱线膨胀变粗[12,13]。纱线膨胀以后,织物生产时受到外力作用产生的伸长或变形以及因此产生的内应力就会消失,并且纱线膨胀会使交织点处屈曲波高变大(如图3所示),交织点附近的纱线向交织点处转移,这些都会使织物收缩。

另一方面,未经前处理的棉织物表面有一层浆料和油脂等杂质,这些物质会阻碍水进入织物,而氢氧化钠溶液可以让这些杂质脱落到水中,浓度越高,速率越快,表面无阻碍后,溶液更容易进入织物,所以在高浓度的氢氧化钠溶液中织物的缩水速率更快[6]。

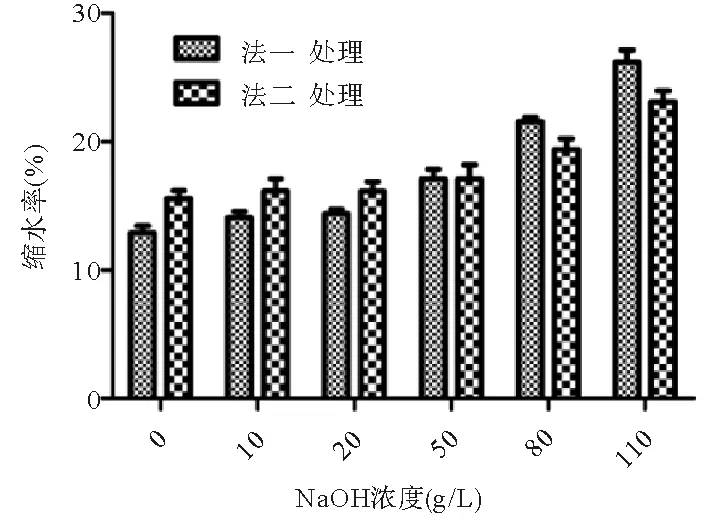

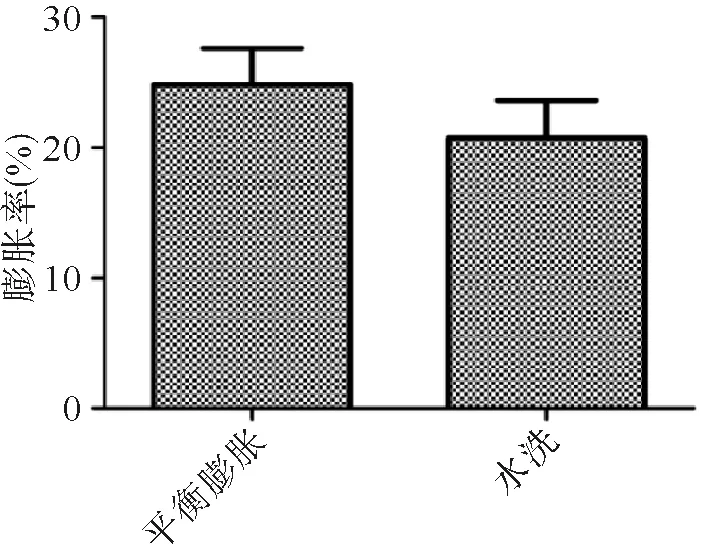

图4是织物分别经处理方法一和处理方法二处理后的纵向平衡缩水率;图5为纱线经110 g/L氢氧化钠溶液处理后的膨胀程度与再经水洗的膨胀程度对比。

图4 氢氧化钠溶液浓度对棉织物应力消除的影响

图5 110 g/L NaOH下纱线平衡膨胀率和水洗后膨胀率

由图4可知,织物经过不同程度的缩水处理以后,会有三种应力消除状况:(1)如低浓度氢氧化钠溶液0 g/L、10 g/L、20 g/L处理,织物应力未消除。这是因为氢氧化钠溶液浓度过低,棉纤维和棉纱线膨胀程度较低,导致织物缩水程度小,此时的针织物组织结构是不稳定的,变形没有恢复,后续经过缩水率试验机处理后,又会继续收缩。(2)50 g/L的氢氧化钠溶液处理,应力已消除。织物达到了稳定状态,此时织物再经过缩水率试验机处理,不会发生变形。(3)经80 g/L、110 g/L的氢氧化钠溶液处理,棉纬平针织物会产生新的变形和应力,发生过度收缩,经过全松弛处理后,织物缩水程度反而减轻了一部分,说明前处理超过了组织结构稳定的状态。这一部分过度收缩的原因可能是虽然织物已经完全消除了残存的应力,但是高浓度的碱溶液会继续渗透棉织物,并继续使纱线膨胀,交织点处屈曲波高变大,使织物进一步收缩,经过全松弛处理,水会洗去部分纤维内部的碱,纱线会发生收缩,因此交织点处屈曲波高会减小,纱线由于自身刚度会恢复到原来的位置,针织物收缩程度因此减轻。所以对于本实验所用的样品布,浓度为50 g/L的氢氧化钠溶液即可使其应力消除,此时缩水率为17.11%。

3.2 氢氧化钠溶液处理温度对织物应力消除的影响

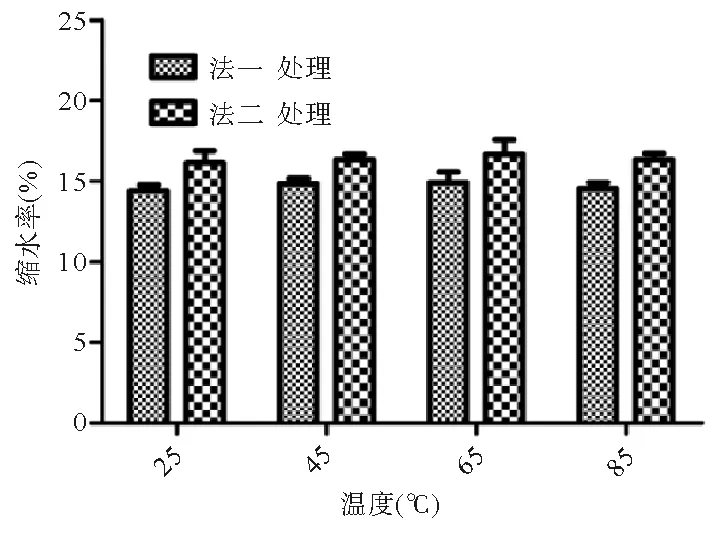

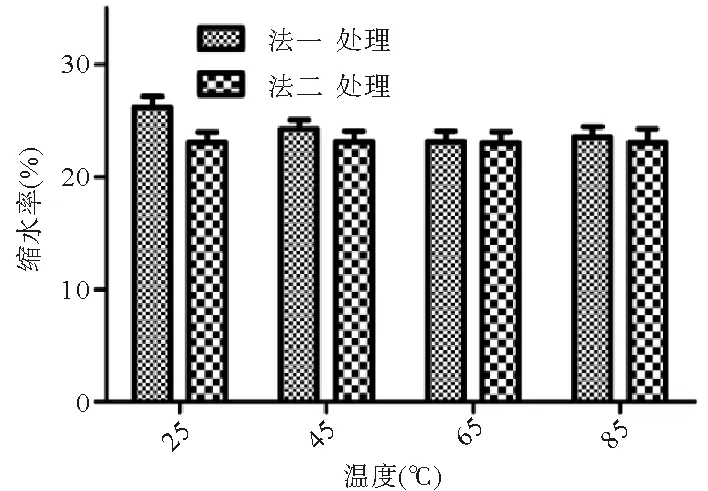

氢氧化钠溶液与纤维反应是放热反应,所以温度会影响织物的缩水速率和缩水程度。分别选取低浓度20 g/L的氢氧化钠溶液和高浓度110 g/L的氢氧化钠溶液处理20 min,研究温度对织物应力消除的影响,结果如图6、图7所示。

图6 20 g/L 氢氧化钠溶液条件下温度对棉织物应力消除的影响

图7 110 g/L 氢氧化钠溶液条件下温度对棉织物应力消除的影响

由图6可知,在低浓度氢氧化钠溶液中,温度对缩水率的影响较弱,25℃时缩水率为14.41%,85℃时缩水率为14.55%,皆达不到应力消除的缩水率为16.33%。由图7可以看出,在高浓度氢氧化钠溶液中,温度较高的情况下,织物缩水程度受到抑制,由25℃处理条件下的26.16%降到65℃处理条件下的23.08%,在23.08%缩水率下织物内部应力都已消除,未发生过度收缩现象,这可能是由于碱溶液与织物的反应是放热反应,形成的作用力或化学键不稳定,使碱溶液不易保留在织物内。所以所用样品织物在高浓度110 g/L氢氧化钠溶液并在65℃以上处理,可以实现应力消除。

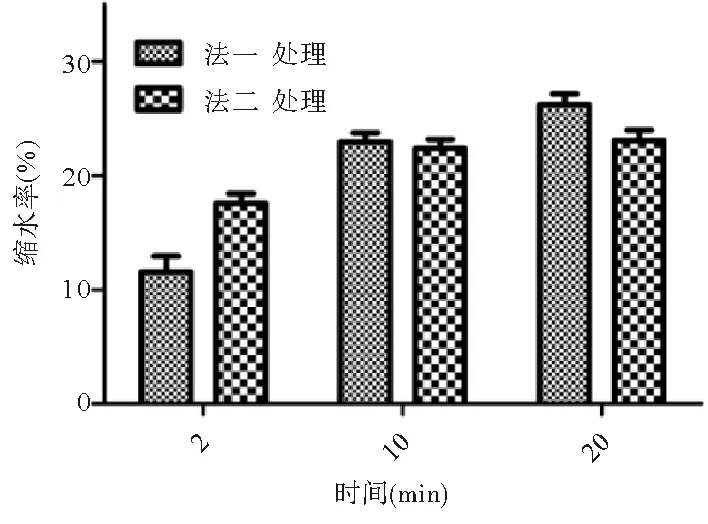

3.3 氢氧化钠溶液处理时间对织物应力消除的影响

由前述实验结果可知,棉纬平针织物在高浓度氢氧化钠溶液中会产生过度收缩的现象,因此测试样品织物在25℃条件下,110 g/L 氢氧化钠溶液中分别经2 min、10 min、20 min缩水处理,其应力消除情况,结果如图8所示。

图8 110 g/L 氢氧化钠溶液条件下处理时间对棉织物应力消除的影响

由图8可知,时间对控制织物缩水程度十分关键。处理2 min时,棉纬平织物缩水率仅为11.52%,经过全松弛试验后,织物会继续收缩,这样的织物是不稳定的,因为其内部储存的应力并未完全消除。处理10 min时,织物缩水率为22.94%,未达到此浓度溶液处理下的最大值,但此时织物残存应力已经消除,近似达到110 g/L氢氧化钠溶液时织物稳定状态的缩水率23.08%,所以经过全松弛试验处理也不会发生明显变化。处理20 min时,纱线膨胀程度过大,织物进一步收缩是由交织点处屈曲波高过大引起的,经全松弛洗去碱后,屈曲波高减小,织物的收缩率会减小。因此所用样品织物在高浓度110 g/L 氢氧化钠溶液中处理10 min可以实现应力消除。

4 结语

不同浓度、不同处理时间、不同温度的氢氧化钠溶液可以使织物达到不同的缩水率。棉纬平针织物在生产过程中的残留应力和变形问题,可以通过使用合适浓度的氢氧化钠溶液、经特定的处理条件高质高效的解决,从而使织物达到稳定状态,利于后续处理。