含沙水双吸泵的结构改进与流场分析

曹博涛, 袁越锦, 马琛昭, 赵乾坤, 赵 于

(陕西科技大学 机电工程学院, 陕西 西安 710021)

0 引言

双吸泵具有流量大、气蚀性能好、维修方便等特点,被广泛地使用在黄河沿岸的泵站中.据统计,双吸泵的安装量占黄河沿岸泵站的泵安装总数的90%以上[1,2].然而,由于黄河水含沙量高,在输送含沙流体时,双吸泵叶片表面磨损严重,甚至出现穿孔,叶轮环附近泥沙聚集严重,加剧叶轮口环的磨损,严重影响泵站的安全运行[3-5];目前传统的解决方法是增强叶片材料耐磨性能.另一方面,当流体介质中含有固相颗粒时,会加剧边界层的分离,流动更加紊乱,严重时会有漩涡产生,导致严重的水力损失[6,7].因此研究含沙水流中双吸泵的内部流动状况,对传统双吸泵做出结构上的改进,具有重要的理论意义和实际工程需要.

近些年来,随着计算机技术的不断发展,数值计算方法的不断完善,数值模拟方法在离心泵的两相流研究中得到广泛应用[8-12],相较试验方法,数值模拟省时省力,便于优化设计.本文以某泵站运行的ASP200-390R型单级双吸式离心泵作为研究对象,针对原模型泵输送沙水介质时,存在叶片磨损严重,叶轮口环附近泥沙聚集,泵效率低下的问题,本文提出了减小叶片安放角并在叶轮盖板外侧开楔形槽的双吸泵改进方案,使用FLUENT软件分别对改进前后的沙水双吸泵流场进行分析.

1 叶轮改进方案

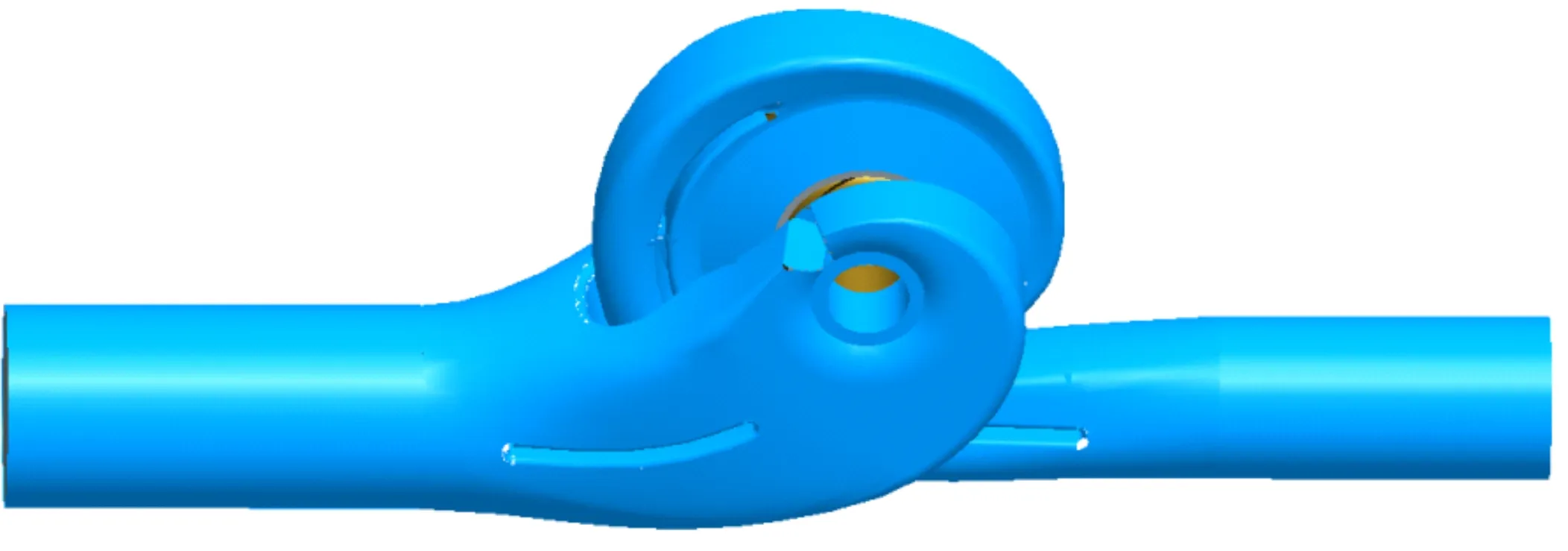

双吸泵的磨损主要发生在叶片表面,同时对泵性能的影响也最大,通过减小叶片安放角可以减缓叶片表面的磨损.原模型泵叶片包角为120 °,叶片入口角为23 °,叶片出口角为27.5 °.叶片入口角由叶轮入口流动参数决定,本文不做改变,改进后的叶片出口角减小为25 °,同时为了使叶片流线光滑,改进后的叶片包角增大为140 °.减小叶片安放角可以减缓叶片磨损,但是叶片入口段的安放角不能太小,否则叶轮进口处的过流面积过小,会影响叶轮的汽蚀性能,导致汽蚀与沙粒的联合作用,加剧叶轮的磨损.原叶轮进口边不在同一个轴面,角度相差10 °,为了增强叶轮入口处的汽蚀性能,将叶片进口边的角度差增大为20 °.改进前后的两种叶轮的具体结构见图1所示.

(a)原叶轮 (b)改进叶轮图1 改进前后的两种叶轮结构

叶轮口环处的磨损主要是由于泥沙聚集导致的,考虑到增加楔形槽能够提高叶轮口环附近的流速[13],增强流体对泥沙的携带能力,本文在叶轮盖板外侧加一圈楔形槽,降低口环附近的泥沙浓度.图1是改进前后的两种叶轮结构.

2 计算模型与方法

2.1 物理模型

采用ASP200-390R型单级双吸式离心泵作为研究对象,双吸泵主要结构为进口法兰内径Ds=250 mm,出口法兰内径Dp=200 mm,叶轮入口直径D1=190 mm,叶轮外径D2=390 mm,叶片数Z=10,叶轮出口宽度d2=46.5 mm.

使用Pro-E三维设计软件对模型泵进行流体域几何建模,同时为了使模型泵进出口流动的更充分,提高模拟结果的准确性,分别延长模型泵进出口管,延长距离是进出口内径的2倍.整个流体域包括吸水室、叶轮、压水室、进出口延长管,流体域模型见图2所示.

图2 双吸泵三维流体域模型

使用ICEM软件对流体域几何模型进行非结构化网格划分.先进行网格无关性检验,划分了网格数分别为102万、126万、179万等7组不同的网格,并通过FLUENT软件计算出不同网格数的扬程,如图3所示.

图3 网格无关性检验

由图可知,当网格数大于250万时,模型泵的扬程趋于稳定.因此采用网格数量250万进行模拟计算可行.最终双吸泵网格划分见图4所示.

图4 双吸泵三维全流道网格

2.2 数学模型

双吸泵在输送沙水介质时,流体介质可以看做不可压缩流体,流动状态简化成三维稳态流动.同时,双吸泵流场内温度基本不变,不考虑热量的交换;不考虑气蚀对流场的影响,流体介质不包括气态水.文中采用的控制方程为[14]:

(1)

(2)

式(2)中:P为控制体上的压力,Pa;μ为动力粘度,Pa·s;f为控制体上的质量力,N.

标准k-ε湍流模型在预测双吸泵这种有回流和强旋转的流动时会出现失真[15].RNG k-ε模型对k-ε模型进行了修正,考虑了流动中旋转流动的影响,因此重整化湍流模型可以很好的模拟双吸泵这种内部流道曲率大的旋转流动,提高强应变流动的模拟精度[16,17],本文采用RNG k-ε湍流模型进行数值模拟.

采用欧拉模型作为多相流模型,液态水作为主相,固体沙粒作为次相.沙粒密度取2 650 kg/m3,根据原型泵运行泥沙记录,沙粒粒径取0.036 mm,沙粒体积分数取5%.

2.3 计算方法与边界条件

本文使用FLUENT软件对前文所建的双吸泵模型进行数值求解.采用SIMPLE算法求解压力—速度耦合,控制方程的扩散项采用中心差分格式[18-20].对于对流项,本文采用的是非结构化网格,同时模型泵内雷诺数较高,综合考虑,计算开始时使用一阶迎风格式加速收敛,待计算收敛到一定程度后,使用二阶迎风格式提高精度.残差精度取1.0×10-4,同时通过监测双吸泵出口表面平均压力,当出口压力不再变化时,也可以认为流场收敛.

参考压力设置为一个标准大气压,位置选在双吸泵进口面.考虑重力影响,重力大小取9.8 m/s2,方向根据几何模型判断.

进口延长管、吸水室、压水室和出口延长管属于静止计算域;叶轮属于旋转区域计算域,采用多重参考系模型.

进口边界采用速度进口.出口边界采用自由流动.所有的壁面采用无滑移壁面边界条件,叶轮壁面和泵轴壁面设置成旋转壁面,壁面粗糙度取50μm[21].

3 模型验证

为了验证数值模拟模型和方法的准确性,利用某公司的离心泵测试平台对模型泵进行了清水外特性测试,测试平台如图5所示.

图5 离心泵试验台

以清水作为介质,分别对0.6Q~1.4Q不同流量工况进行数值模拟,读取各工况模型泵进出口总压和叶轮扭矩,计算得到模型泵的扬程和效率,并与测试数值进行对比如图6所示.

从图6看出,整体上模拟曲线和测试曲线变化趋势相同.同流量下,模拟值和测试值相差不大,一致性好.在小流量工况,模拟扬程比测试扬程偏小;在设计流量工况和大流量工况,模拟扬程比测试扬程偏大;在全流量工况,扬程误差在4%以内.在0.6Q~1.4Q流量工况,模拟效率均比测试效率偏大,误差在2%以内.由于存在系统误差和随机误差,数值模拟结果和测试结果的误差客观存在,不可避免.通过对比模拟结果和测试结果,证明本文所建立的双吸泵数值模拟模型和模拟方法具有较高的可行性.

图6 数值模拟与试验性能曲线对比

4 数值模拟结果及分析

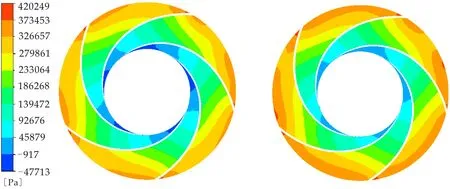

4.1 压力分析

图7是设计流量工况下改进前后叶轮盖板表面的静压分布云图.从图7分析可知,改进后叶轮进口附近的低压区范围均比原叶轮小,最低压力值也大于原叶轮,改进后叶轮的抗汽蚀性能得到增强.

(a)改进前 (b)改进后图7 改进前后叶轮盖板表面的静压分布

4.2 流线分析

图8是设计流量工况下改进前后叶轮流道中间截面的流线分布.观察叶轮流道,发现原叶轮流道叶轮流道靠近压力面的的地方出现不同程度的漩涡,造成泵的性能下降.改进后的叶轮流道内流线分布均匀,没有明显的脱流和漩涡,泵的水力效率提高.

(a)改进前 (b)改进后图8 改进前后叶轮中截面的流线分布

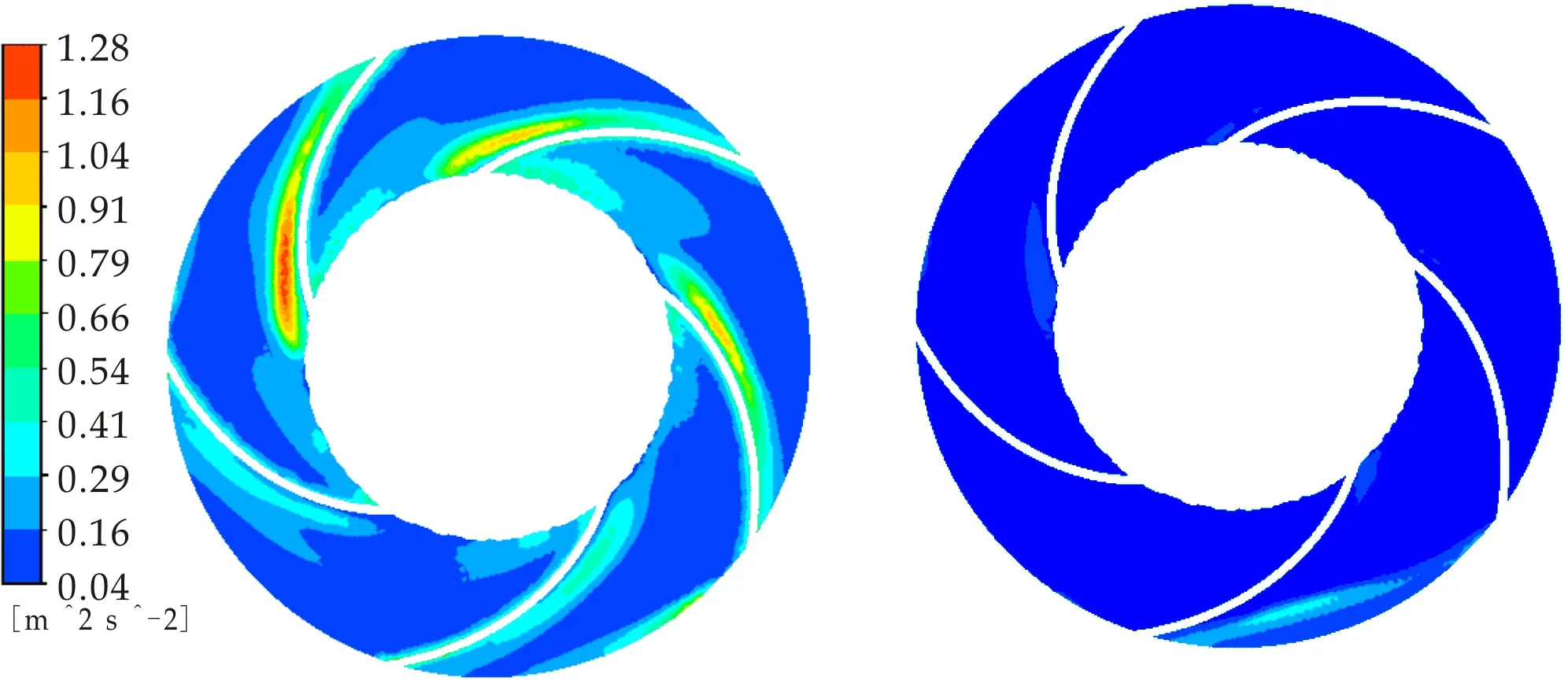

4.3 湍动能分析

图9是设计流量工况下改进前后叶轮中间截面的湍动能分布云图.分析图9可知,原叶轮压力面附近出现较为明显的高湍动能区,说明此处的流态紊乱,产生较大的水力损失;改进后叶轮的湍动能分布均匀,原有的高湍动能区消失,叶轮流道基本没有较大的湍动能区和湍动能集中,只有在叶轮出口附近有一小块高湍动能区,这是由于流体对压水室的冲击作用造成的,不可避免,这也与图7中的流线分析一致.

(a)改进前 (b)改进后图9 改进前后叶轮中截面的湍动能分布

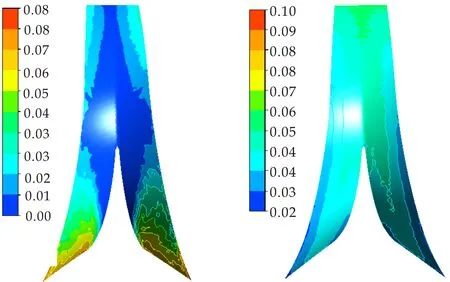

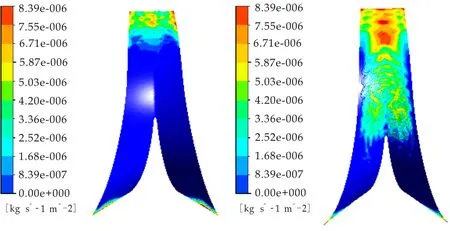

4.4 叶片磨损分析

图10是设计流量工况下改进前后叶片表面的沙粒体积分数分布.不难发现改进后叶片压力面进口边附近的高浓度沙粒区范围明显减小,尤其是靠近叶轮盖板和轮毂附近高浓度消失;改进后叶片压力面中部的沙粒分布更加均匀,沙粒体积分数也得到降低;改进后叶片压力面出口边盖板附近沙粒浓度得到降低,但是在叶片压力面出口中部出现一小块高浓度区.

图11是设计流量工况下改进前后叶片表面的磨损率分布.对比改进前后的叶片磨损强度,可以看出改进后叶片压力面的高磨损区消失了,吸力面出口的磨损强度有所下降.通过对叶片表面的沙粒浓度和磨损率分析,证明减小叶片安放角可以有效降低叶片压力面进口和吸力面出口的沙粒浓度,改善叶片表面的泥沙磨损.

(a1)改进前压力面 (a2)改进前吸力面

(b1)改进后压力面 (b2)改进后吸力面图10 改进前后叶片表面的沙粒体积分数

(a1)改进前压力面 (a2)改进前吸力面

(b1)改进后压力面 (b2)改进后吸力面图11 改进前后叶片表面的磨损率

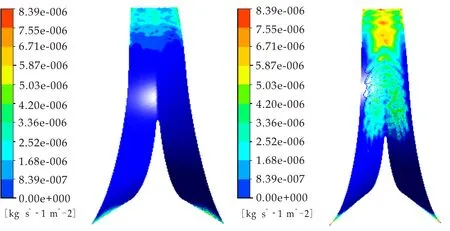

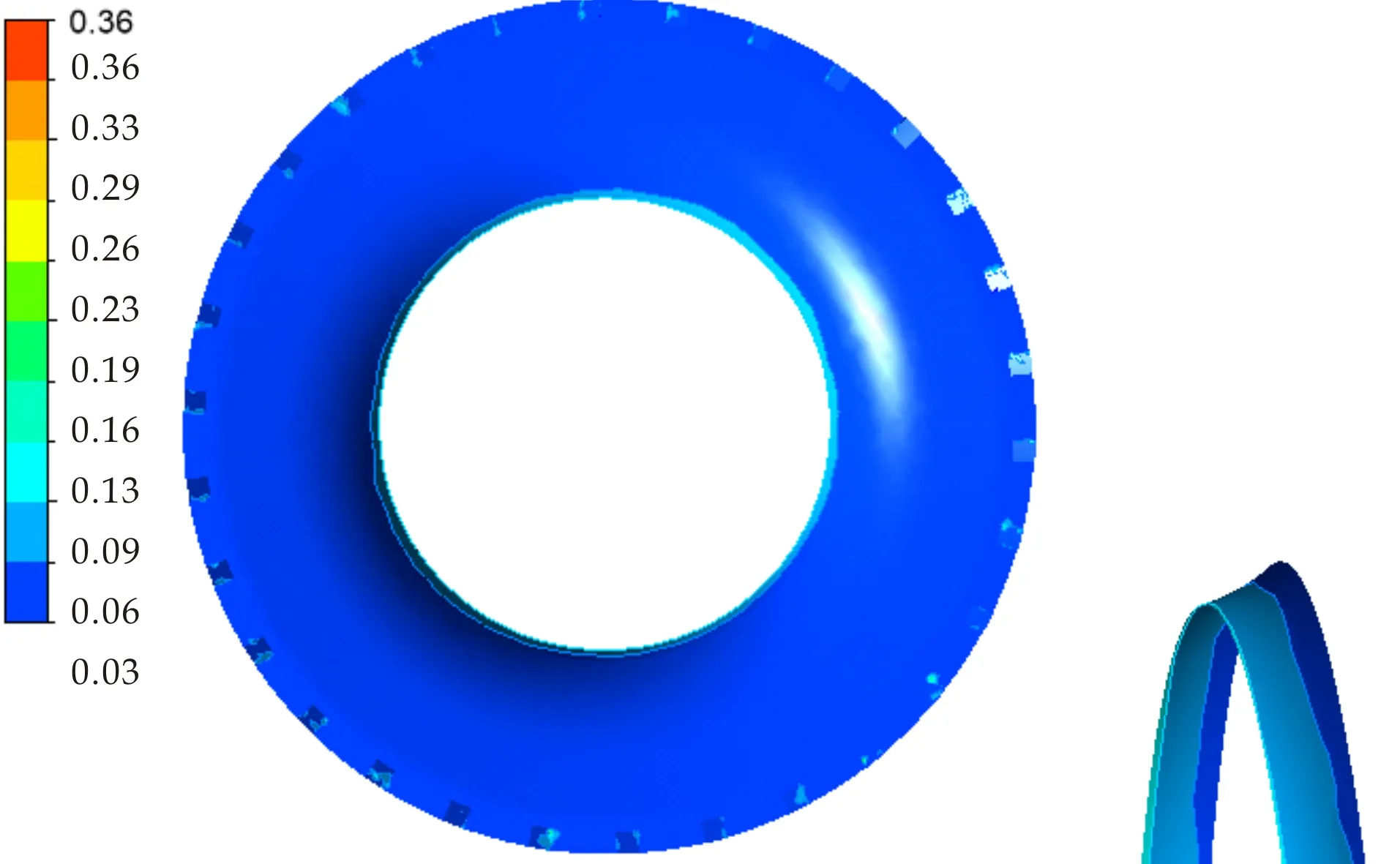

4.5 叶轮口环磨损分析

图12是改进前后叶轮盖板外侧的沙粒固相体积分数分布云图.从图中不难看出,原双吸泵叶轮盖板外侧大部分区域的沙粒浓度分布均匀,但是在叶轮口环附近沙粒固相体积分数急剧增加,远远大于双吸泵进口的沙粒固相体积分数(0.05),这也就意味着固体颗粒在在叶轮口环附近淤积,加快了口环的磨损.改进后的叶轮盖板外侧在口环附近沙粒体积分数明显降低,略高于双吸泵进口沙粒固相体积分(0.05).由此可见,在叶轮盖板外侧出口采用楔形槽能够提高叶轮口环附近流体速度,增强水流对泥沙的携带能力,大幅度减小口环附近的沙粒体积分数,减缓叶轮口环的磨损.

(a)改进前

(b)改进后图12 改进前后叶轮盖板外侧的沙粒体积分数

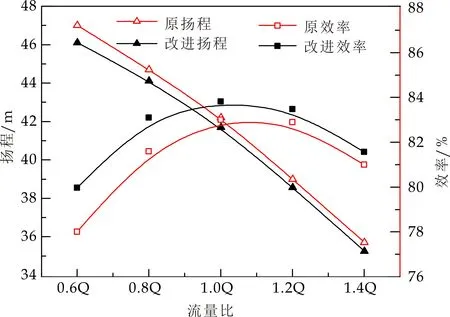

4.6 外特性对比

图13是输送沙水时,0.6Q~1.4Q流量工况下双吸泵的外特性参数和性能曲线.从图13可以看出,改进后双吸泵的扬程略低于原模型泵的扬程,减小约1.5%,这是因为减小叶片安放角会降低叶轮出口速度的圆周分量,使得扬程减小,本文主要考虑的是提高模型泵的效率,扬程略微减小是可接受的,可以通过增加叶轮外径提高扬程.改进后双吸泵的效率高于原双吸泵,提高约1.5%,和原双吸泵相比,高效率区有向小流量偏移的趋势.总体上来说,这是一次成功的结构改进.

图13 改进前后双吸泵的性能曲线对比

5 结论

(1)对比原模型泵和改进后的双吸泵流场,改进后的叶轮入口附近低压区减小,增强了叶轮的抗汽蚀性能;改进前叶轮压力面附近存在大面积的漩涡,改进后的叶轮流场得到改善,叶片压力面附近流态良好,漩涡消失,水力损失减小.

(2)通过分析改进前后叶片表面的固相浓度和磨损率,减小叶片安放角可以有效降低叶片压力面进口和吸力面出口的沙粒浓度,改善叶片表面的泥沙磨损.

(3)通过分析叶轮盖板外侧流场,采用楔形槽能够提高叶轮口环附近流体速度,增强水流对泥沙的携带能力,大幅度减小口环附近的沙粒体积分数,减缓叶轮口环的磨损.

(4)通过分析原模型泵和改进后双吸泵的外特性参数,在0.6Q~1.4Q流量工况,改进后的双吸泵扬程略低于原模型泵,减小约1.5%,效率高于原模型泵,提高约1.5%.