飞机产品制造中从模拟量传递到数字量传递的工程应用研究

朱宏斌 徐 颖 王 伟

(航空工业西安飞机工业(集团)有限责任公司,西安 710089)

1 引言

传统型号飞机的协调是以结构模线进行模拟量传递的,各传递环节的人为误差,各制造依据之间的协调误差,成形模胎、型架等工装的制造误差,以及零件制造误差等各个环节的误差累积,导致飞机零件制造中装配不协调问题多发。现代飞机的协调则多以产品全数字化定义为基础,优先采用数字量传递的协调方法,简化了协调过程,减少了协调环节,确保了协调依据的一致性,从源头避免传递的各类误差,从过程中避免误差的逐步累积。目前,在飞机产品的制造和装配过程中,普遍运用模拟量传递,但是由于各个环节存在的误差累积,零件制造的质量提升阻碍较多。数字量传递具有唯一性和一致性,是飞机产品设计、制造和装配的最终趋势,但模拟量与数字量的相互转换,模拟量到数字量的优化和改进,以及由模拟量转化而来的数字量的实际应用结果等,都需要大量的试验数据和工程应用数据进行验证。

在数字量传递与模拟量传递的相互转换过程中,本文引入逆向工程技术,用数字化测量手段对实物或模型进行测量,根据测量数据构建CAD二维模型,并最终通过三维几何建模方法重构实物MBD模型。逆向工程技术是从实物出发,进而获取三维数字模型,使得研发人员能够进一步利用CAD/CAM 等先进技术对其进行处理。本文通过逆向工程技术,完成了从模拟量到数字量的转换,并通过多架份飞机产品的工程实际应用和连续验证,为从模拟量传递到数字量传递的优化和改进提供了可行性方案。

2 薄板前缘零件的模拟量优化

2.1 模拟量传递产生的装配问题

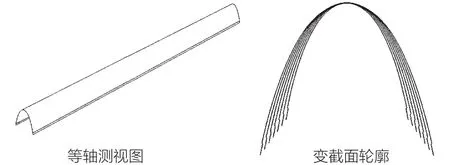

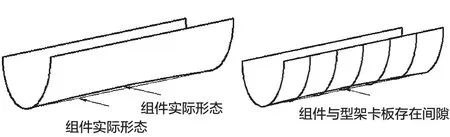

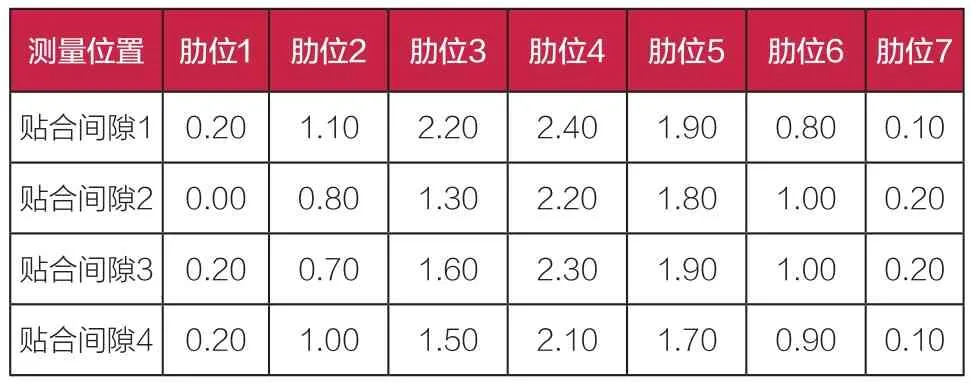

某变截面薄板前缘蒙皮零件如图1所示,该产品采用规格为2024-T3-δ0.02in(1in=2.54cm)的薄板板材,其成形工艺流程为:初步滚弯成形零件外形——压扳机压形零件顶部弧度——手工修整外形。零件成形完成后,内外蒙皮中间胶接复合材料发热元件,胶接组件经3次热压固化后,定型零件外形并进行装配。该组件装配过程中,要求前缘顶部与型架上肋位卡板底部的贴合间隙为0~1.0mm,局部间隙允许达到1.0~2.0mm。实际制造过程中发现,蒙皮零件经过胶接后,组件发生变形并呈现拱形形态,即装配时零件两端能够较好地贴合工装型架,但零件其他区域与型架肋位卡板存在一定间隙,局部间隙超过2.0mm,已无法满足设计要求,组件装配示意图及其与型架肋位卡板的贴合间隙如图2及表1所示。

图1 变截面薄板前缘蒙皮零件示意图

图2 组件装配示意图

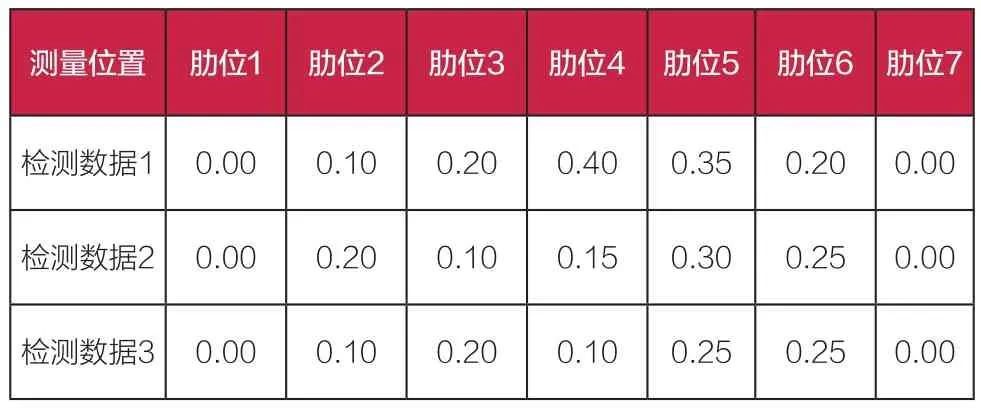

表1 组件与型架肋位卡板的贴合间隙 (mm)

由表1所示测量结果可以看出,组件与型架呈现两头贴合,向中间过渡间隙逐渐增大的趋势,实测间隙值已超出前缘顶部贴合间隙为0~1.0mm,局部间隙允许达到1.0~2.0mm的产品要求。

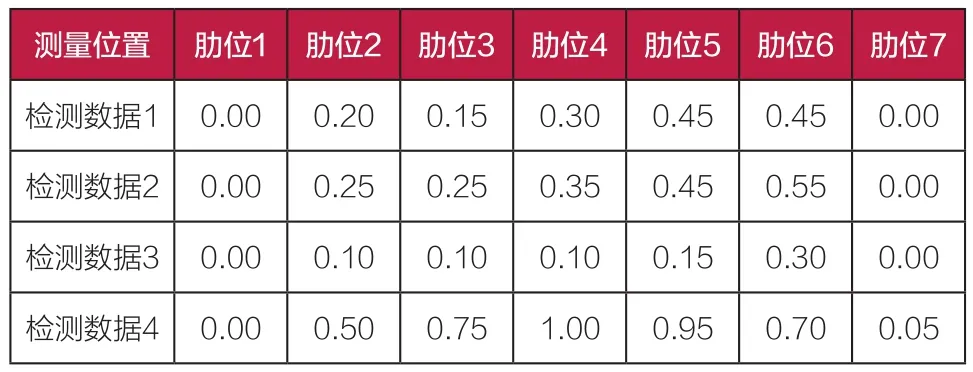

2.2 模拟量传递的改进思路

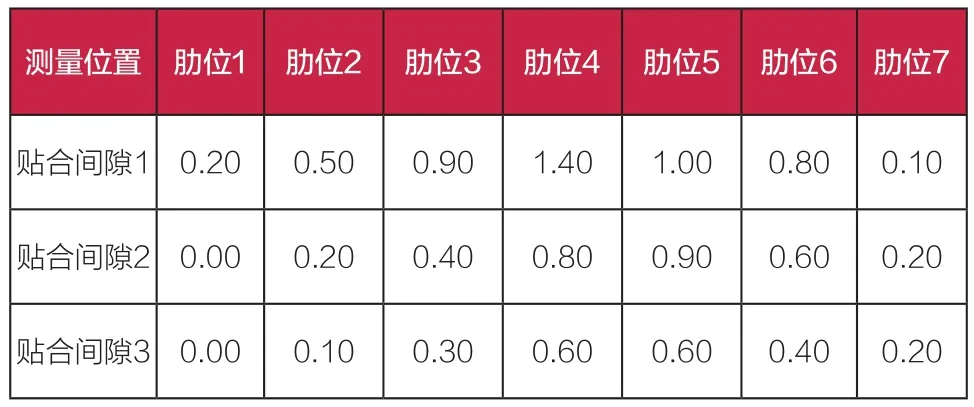

针对该组件出现的装配问题,追溯组件交检时发现,胶接组件按切外样板检验胶接后的组件外形,检验位置与装配型架肋位卡板所在的位置对应,其检测结果见表2,检测数据在0~1.0mm区间内波动,未超出产品间隙控制要求,表明各肋位位置零件外形符合设计要求。

表2 切外样板检测零件外形数据 (mm)

组件与型架肋位卡板贴合间隙结果显示,间隙值超差的主要影响因素为零件顶部形态,进一步分析发现,组件顶部直线度主要由零件成形工装进行控制,即制造工装直线度是保障零件顶部直线度的最终依据,胶接过程不对顶部直线度产生实质性影响。根据制造工装的反切内样板标示的百分位位置,首先对零件成形工装进行直线度测量,并通过模拟补偿零件厚度后,协调检查组件交检反切外样板与工装对应位置的间隙情况,其结果见表3和表4。

表3 工装各百分位位置直线度测量结果

表4 组件交检反切外样板与工装对应位置的间隙值 (mm)

表3和表4所示结果表明,工装与组件交检依据存在不协调。为进一步测量各制造依据间的误差情况,将原始结构模线与各制造依据间的公差进行对比。检查结果表明,工装制造依据、装配型架制造依据、组件交检依据与结构模线符合性在公差要求范围内,但各制造依据相互之间无相互协调关系,即各制造依据存在较大协调误差,局部误差可达0.5mm。

2.3 数字量传递的实现路径

飞机产品制造依据之间存在协调误差,如何避免这些误差累积并统一各制造环节依据的唯一性,其关键是传递数据的一致性,即解决从模拟量传递到数字量传递转化的问题。工装是保证零件顶部直线度的主要因素,本文从保证工装直线度为出发点,并结合模具制造中采用的逆向工程技术,对产品模具的制造和设计环节进行对比。

2.3.1 模线样板到产品数模的构建

为了获得产品三维数模,实际中将零件对应工装的制造依据(反切内样板)进行数据扫描,从而获得零件端面的二维CAD数据图,根据零件母线为直线的特点,通过扫描数据构建出零件的初始三维数字化模型,如图3所示。

图3 零件的初始三维数字化模型

由于模线样板误差较大,直接构建的三维数模与设计尺寸存在一定偏差,因此需结合设计图纸尺寸要求,对已获得的CAD数据进行二次优化,并验证各尺寸数据与设计数据的符合性。通过不断优化和调整初始三维数字化模型,最终建立典型零件的三维数字化模型,本文选取对象对应的最终数字化模型如图4所示。

图4 典型零件的三维数字化模型

2.3.2 产品数模转化为工装实物

将已构建的零件三维数字化模型作为零件制造工装设计的原始依据,设计出如图5所示的数字化工装数模,采用数控加工技术制造工装,并对工装型面进行计量。计量结果显示,工装型面公差及直线度公差均在0.15mm以内。

图5 数字化工装数模

2.4 验证结果与推广

按初步滚弯成形——压扳机压形零件顶部弧度——工装手工修整外形的既定工艺流程,采用新工装制造3件典型试验件,经胶接成形组件后按切外样板检验,其检测结果见表5。

交检结果均满足组件外形控制要求,组件在装配型架进行装配时,1项前缘组件顶部与型架肋位卡板的间隙值控制在1.5mm以内,2项组件间隙值实测在1.0mm以内,其实测数据见表6。

表5 切外样板检测零件外形数据 (mm)

表6 组件与型架肋位卡板贴合间隙 (mm)

表6数据表明,组件外形与设计理论数据的符合性得以提高,产品超差数据降低超过1.0mm,验证了该方法的可行性。为了更加深入地验证连续投入产品质量的稳定性,在原有3件试验件基础上,增加9件试验件投入。经过多架次的产品装配验证,胶接后组件与型架肋位卡板的实测间隙基本控制在1.0mm以内,最大局部间隙值为1.6mm,证明了本项目实施的正确性,表明数字量传递能够有效地降低产品质量超差,提高零件制造质量。

根据本文选取典型零件的验证结果,采用相同的逆向工程技术,将其应用在另外2项同类型薄板前缘零件中进行建模设计,依据获得的三维数字化模型设计和加工零件制造工装,并验证工装制造零件的外形数据和装配数据。数据结果同样表明,零件对应组件的验证结果与本文选取典型零件的验证结果一致,即该方案能够解决基于模拟量传递零件的装配超差问题,为经实际验证的前缘类薄板蒙皮零件的改进提供了可行性方案。

3 结束语

本文引入逆向工程技术,探究传统模拟量传递造成的装配误差解决方案,对传统模拟量传递的飞机产品制造进行改进和优化,通过建立零件的三维数字化模型,设计零件对应的数字化工装数模,并采用数控加工制造工装和数字化检测技术验证工装与数模的符合性,获得了型面制造精度较高的工装实物。通过成形连续多架次的典型试验件及连续多架次的装配验证,验证产品最终状态与设计要求的符合性,获得了较好的试验数据,并且得到以下结论:(1)逆向工程技术建立的数字化模型能够有效避免各制造依据间存在的协调误差,并能够有效降低各环节的误差累积,本文选取的实验对象的超差值降低在1.0mm以上,产品质量改善明显;(2)数字量传递能够有效降低模拟量传递造成的工程问题,并从源头确定了各制造依据相互协调的一致性;(3)从模拟量传递变为数字量传递能够提高零件成形工装的制造精度,进而提高零件的成形精度。